一种硫自养反硝化颗粒及其制备方法与应用

1.本发明属于地下水和饮用水处理技术领域,尤其涉及一种硫自养反硝化颗粒及其制备方法与应用。

背景技术:

2.由于农业氮肥的过度使用,氮素以硝酸盐的形式在地表土壤大量累积。又因降雨和灌溉推动了地表水中硝酸盐向下淋溶,造成地下水的污染。地下水的硝酸盐污染问题是目前普遍存在的环境问题,因此,污水处理中氮的去除是一个重要的工艺。

3.生物法是利用异养或者自养反硝化微生物,通过加入有机或无机碳源,将硝酸盐转化为氮气。相较物理法和化学法,生物法因其可以彻底去除硝酸盐,还具有反应条件温和、设备简单易维护和运行成本低等优点,而被广泛研究和应用。

4.cn107176702b公开了一种强化硫自养反硝化过程同步脱氮除磷的污水处理方法,所述处理方法包括:将黄铁矿、硫磺和菱铁矿颗粒物混合均匀加入反应容器,向反应容器加入废水,之后再加入硫自养反硝化菌液,向混合培养液中吹扫保护性气体,并加盖密封,进行自养反硝化反应。所述处理方法以黄铁矿和硫磺为硫源,以菱铁矿作为碳源,对硫自养反硝化菌的菌种强化,但需要加入有机碳源,易造成二次污染,也增加了运行成本。

5.与传统的生物脱氮不同,硫自养反硝化是一种以低价态硫代替碳源作为电子供体,通过自养反硝化实现反硝化脱氮的一种新型脱氮技术,无需外加碳源,成本低,无二次污染等优点而成为脱氮领域的热点。

6.cn111484129a公开了一种硫自养反硝化填料、其制备方法及用途,所述的硫自养反硝化填料以磷石膏还原得到的含硫物、乙基纤维素、司盘80和碳酸氢钠混合均匀,然后加入乙醇溶解并搅拌得到糊状物,将糊状物倒入模具、干燥成型后得到所述硫自养反硝化填料。但其填料为粉末状,传质阻力大,也不利于回收再利用。

7.因此,亟需开发一种低成本、抗破碎和反硝化速率快的硫自养反硝化颗粒。

技术实现要素:

8.为解决上述技术问题,本发明提供一种硫自养反硝化颗粒及其制备方法与应用,本发明解决了硫自养反硝化工艺中生物硫磺难流化的难题,制备的硫自养反硝化颗粒可应用于流化床反应器,大大提高了反硝化速率,减小占地面积,同时将硫自养反硝化菌液包埋,提高了硫自养反硝化菌液的活性和抗水力冲击能力。

9.为达到上述技术效果,本发明采用以下技术方案:

10.第一方面,本发明提供了一种硫自养反硝化颗粒,所述硫自养反硝化颗粒包括以下原料:硫自养反硝化菌液、生物硫磺、硫代硫酸钠、活性炭和包埋剂。

11.本发明中,所述硫自养反硝化颗粒具有多孔结构、比表面积大,可直接使用,并提高了硫自养反硝化菌液的抗水力冲击能力。

12.作为本发明优选的技术方案,所述包埋剂包括聚乙二醇、聚乙烯醇和海藻酸钠。

13.优选地,所述硫自养反硝化颗粒还包括溶剂。

14.优选地,所述溶剂包括水。

15.优选地,所述硫自养反硝化颗粒以溶剂为基准,各组分的质量比为:硫自养反硝化菌液10-80wt%、生物硫磺10-70wt%、硫代硫酸钠10-20wt%、活性炭1-10wt%、聚乙二醇0.1-50wt%、聚乙烯醇0.1-50wt%和海藻酸钠0.1-20wt%。

16.所述硫自养反硝化菌液的质量比为10-80wt%,例如可以是10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%或80wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.所述生物硫磺的质量比为10-70wt%,例如可以是10wt%、20wt%、30wt%、40wt%、50wt%、60wt%或70wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.所述硫代硫酸钠的质量比为10-20wt%,例如可以是10wt%、12wt%、14wt%、16wt%、18wt%或20wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.所述活性炭的质量比为1-10wt%,例如可以是1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.所述聚乙二醇的质量比为0.1-50wt%,例如可以是0.1wt%、1wt%、10wt%、20wt%、30wt%、40wt%或50wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.所述聚乙烯醇的质量比为0.1-50wt%,例如可以是0.1wt%、1wt%、10wt%、20wt%、30wt%、40wt%或50wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.所述海藻酸钠的质量比为0.1-20wt%,例如可以是0.1wt%、1wt%、3wt%、5wt%、7wt%、10wt%、15wt%、18wt%或20wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.第二方面,本发明提供了一种如第一方面所述硫自养反硝化颗粒的制备方法,所述制备方法包括以下步骤:

24.(1)将包埋剂和水混合加热溶解,得到凝胶;

25.(2)将硫自养反硝化菌液、生物硫磺、硫代硫酸钠、活性炭和步骤(1)所述凝胶混合均匀,得到混合溶液;

26.(3)将步骤(2)所述混合溶液滴入交联剂溶液中,进行交联反应,洗涤后得到所述硫自养反硝化颗粒。

27.作为本发明优选的技术方案,步骤(1)所述加热的温度为50-110℃,例如可以是50℃、60℃、70℃、80℃、90℃、100℃或110℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.作为本发明优选的技术方案,步骤(3)所述交联反应的时间为18-48h,例如可以是18h、20h、22h、24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h、46h或48h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.作为本发明优选的技术方案,所述交联剂溶液包括氯化钙和硼酸混合溶液。

30.优选地,所述氯化钙溶液的质量浓度为1-50%,例如可以是1%、10%、20%、30%、40%或50%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述硼酸溶液的质量浓度为1-50%,例如可以是1%、10%、20%、30%、40%或50%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.作为本发明优选的技术方案,所述制备方法包括以下步骤:

33.(1)将聚乙二醇0.1-50wt%、聚乙烯醇0.1-50wt%、海藻酸钠0.1-20wt%和水混合在50-110℃下加热溶解,得到凝胶;

34.(2)将硫自养反硝化菌液10-80wt%、生物硫磺10-70wt%、硫代硫酸钠10-20wt%、活性炭1-10wt%和步骤(1)所述凝胶混合均匀,得到混合溶液;

35.(3)将步骤(2)所述混合溶液滴入1-50%氯化钙和1-50%硼酸混合溶液中,交联反应18-48h,洗涤后得到所述硫自养反硝化颗粒。

36.本发明中,将硫自养反硝化菌液、生物硫磺、硫代硫酸钠和活性炭被包埋在聚乙二醇、聚乙烯醇和海藻酸钠凝胶内,而生物硫磺自身的密度在2.1g/cm3左右,块状硫磺无法流化,而粉末状硫磺极易随水流失,本发明制备的硫自养反硝化颗粒密度符合流化条件,能够在较少能耗下达到流化;同时制备的硫自养反硝化颗粒无需接种挂膜,可快速的启动硫自养反硝化,极大的促进硫自养反硝化的应用。

37.第三方面,本发明提供了一种硫自养反硝化脱氮方法,所述方法包括:采用硫自养流化床反应器作为反应池体,对含硝酸盐的地下水进行硫自养反硝化脱氮。

38.所述硫自养流化床反应器的填料反应区的填料包括第二方面制备的硫自养反硝化颗粒。

39.作为本发明优选的技术方案,所述硫自养流化床反应器的底部设置有进水管路。

40.优选地,所述硫自养流化床反应器的顶部设置有出水管路。

41.优选地,所述硫自养流化床反应器设置有填料反应区。

42.优选地,所述硫自养流化床反应器设置有循环水泵。

43.作为本发明优选的技术方案,所述方法包括:所述方法包括:含硝酸盐的地下水从所述进水管流入硫自养流化床反应器,通过循环水泵将硫自养反硝化颗粒流化,停留在所述填料反应区,地下水被硫自养反硝化颗粒反硝化降解脱氮,处理后的地下水从所述出水管流出。

44.本发明中,所述硝酸盐的浓度为30-70mg/l,例如可以是30mg/l、35mg/l、40mg/l、45mg/l、50mg/l、55mg/l、60mg/l、65mg/l或70mg/l等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.本发明中,所述停留的时间为2-10h,例如可以是2h、3h、4h、5h、6h、7h、8h、9h或10h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.与现有技术相比,本发明具有以下有益效果:

47.(1)本发明制备的硫自养反硝化颗粒具有多孔结构、比表面积大,并提高了硫自养反硝化菌液的抗水力冲击能力;

48.(2)本发明制备方法生产成本低、工艺简单、能耗低,具有较好的工业应用前景;

49.(3)本发明解决了传统硫自养反硝化工艺中生物硫磺难流化的难题,提高了硫自

养反硝化的速率,缩短水力停留时间,有效降低废水处理成本。

附图说明

50.图1是本发明硫自养反硝化脱氮方法中硫自养流化床反应器;

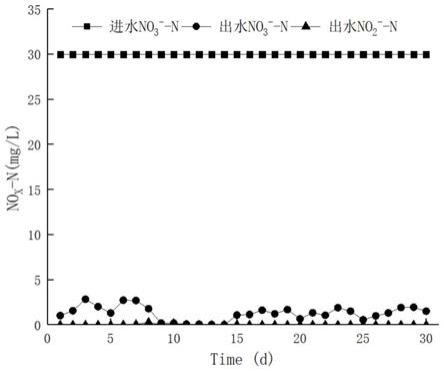

51.图2是本发明实施例1硫自养反硝化脱氮中的进水和出水硝酸盐氮浓度图;

52.图3是本发明实施例1制备的硫自养反硝化颗粒的扫描电镜图(200μm);

53.图4是本发明实施例1制备的硫自养反硝化颗粒的扫描电镜图(50μm)。

具体实施方式

54.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

55.本发明所述的硫自养流化床反应器的结构示意图如图1所示,所述硫自养流化床反应器的底部设置有进水管路;所述进水管路上设置有进水泵。

56.所述硫自养流化床反应器的顶部设置有出水管路。

57.所述硫自养流化床反应器的中部设置有填料反应区。

58.所述硫自养流化床反应器设置有循环水泵。

59.实施例1

60.本实施例提供一种硫自养反硝化颗粒的制备方法及应用,所述制备方法包括以下步骤:

61.(1)将10g聚乙二醇、10g聚乙烯醇、20g海藻酸钠和100g水混合,在90℃下加热溶解,得到凝胶并冷却至25℃;

62.(2)将50g硫自养反硝化菌液、30g生物硫磺、5g活性炭、10g硫代硫酸钠和步骤(1)所述凝胶混合均匀,得到混合溶液;

63.(3)将步骤(2)所述混合溶液滴入50%氯化钙和1%硼酸混合溶液中,交联反应24h,然后取出固定化微球,用去离子水多次洗涤后,得到所述硫自养反硝化颗粒;

64.(4)含30mg/l硝酸盐的地下水从进水管流入硫自养流化床反应器,通过循环水泵将所述硫自养反硝化颗粒流化,在填料反应区停留2h,地下水被硫自养反硝化颗粒反硝化降解脱氮,处理后的地下水从出水管流出。

65.实施例2

66.本实施例提供一种硫自养反硝化颗粒的制备方法,所述制备方法包括以下步骤:

67.(1)将50g聚乙二醇、0.1g聚乙烯醇、1g海藻酸钠和100g水混合在110℃下加热溶解,得到凝胶并冷却至25℃;

68.(2)将80g硫自养反硝化菌液、10g生物硫磺、1g活性炭、20g硫代硫酸钠和步骤(1)所述凝胶混合均匀,得到混合溶液;

69.(3)将步骤(2)所述混合溶液滴入20%氯化钙和30%硼酸混合溶液中,交联反应48h,然后取出固定化微球,用去离子水多次洗涤后,得到所述硫自养反硝化颗粒;

70.(4)含40mg/l硝酸盐的地下水从进水管流入硫自养流化床反应器,通过循环水泵将所述硫自养反硝化颗粒流化,在填料反应区停留4h,地下水被硫自养反硝化颗粒反硝化

降解脱氮,处理后的地下水从出水管流出,产生的氮气经三相分离器收集。

71.实施例3

72.本实施例提供一种硫自养反硝化颗粒的制备方法,所述制备方法包括以下步骤:

73.(1)将0.1g聚乙二醇、50g聚乙烯醇、1g海藻酸钠和100g水混合在50℃下加热溶解,得到凝胶并冷却至25℃;

74.(2)将50g硫自养反硝化菌液、10g生物硫磺、10g活性炭、15g硫代硫酸钠和步骤(1)所述凝胶混合均匀,得到混合溶液;

75.(3)将步骤(2)所述混合溶液滴入1%氯化钙和50%硼酸混合溶液中,交联反应18h,然后取出固定化微球,用去离子水多次洗涤后,得到所述硫自养反硝化颗粒;

76.(4)含70mg/l硝酸盐的地下水从进水管流入硫自养流化床反应器,通过循环水泵将所述硫自养反硝化颗粒流化,在填料反应区停留8h,地下水被硫自养反硝化颗粒反硝化降解脱氮,处理后的地下水从出水管流出,产生的氮气经三相分离器收集。

77.实施例4

78.本实施例与实施例3区别仅在于,将步骤(2)中“10g生物硫磺”替换为“5g生物硫磺”,其他条件均与实施例1相同。

79.实施例5

80.本实施例与实施例3区别仅在于,将步骤(2)中“10g生物硫磺”替换为“75g生物硫磺”,其他条件均与实施例1相同。

81.实施例6

82.本实施例与实施例3区别仅在于,将步骤(2)中“50g硫自养反硝化菌液”替换为“8g硫自养反硝化菌液”,其他条件均与实施例1相同。

83.实施例7

84.本实施例与实施例3区别仅在于,将步骤(2)中“50g硫自养反硝化菌液”替换为“85g硫自养反硝化菌液”,其他条件均与实施例1相同。

85.实施例8

86.本实施例与实施例3区别仅在于,将步骤(2)中“10g活性炭”替换为“15g活性炭”,其他条件均与实施例1相同。

87.实施例9

88.本实施例与实施例3区别仅在于,将步骤(2)中“15g硫代硫酸钠”替换为“7g硫代硫酸钠”,其他条件均与实施例1相同。

89.实施例10

90.本实施例与实施例3区别仅在于,将步骤(2)中“15g硫代硫酸钠”替换为“25g硫代硫酸钠”,其他条件均与实施例1相同。

91.对比例1

92.本对比例与实施例1区别仅在于,步骤(2)中不添加30g生物硫磺,其他条件均与实施例1相同。

93.对比例2

94.本对比例与实施例1区别仅在于,步骤(2)中不添加50g硫自养反硝化菌液,其他条件均与实施例1相同。

95.对比例3

96.本对比例直接将50g硫自养反硝化菌液、30g生物硫磺、1g活性炭和10g硫代硫酸钠混合,得到硫自养反硝化颗粒。

97.将实施例1-10和对比例1-3制备的硫自养反硝化颗粒应用于硫自养固定床反应器的硫自养反硝化脱氮,所述硫自养固定床反应器与硫自养流化床反应器的区别仅在于,不设置循环水泵,其他条件均与硫自养流化床反应器相同。

98.水样经0.45μm滤膜过滤后进行测试。no

3-‑

n、no

2-‑

n采用戴安离子色谱仪(ics2000,美国)测定。淋洗液为koh溶液,流量为1.0ml/min,浓度为30mm,进样量为20μl,测定时间为0-20min。

99.实施例1-10和对比例1-3制备的硫自养反硝化颗粒应用于硫自养流化床反应器与硫自养固定床反应器的实验数据分别列于表1和表2。

100.表1

[0101][0102][0103]

表2

[0104] 进水no

3-‑

n(mg/l)出水no

3-‑

n(mg/l)出水no

2-‑

n(mg/l)实施例13015.070实施例24022.320实施例37025.620实施例47046.645.638实施例57023.623.628实施例67060.383.3285实施例77030.250.62实施例87060.353.62

实施例97020.360.3581实施例107021.680.62对比例130300对比例230300对比例33025.722.24

[0105]

由表1可知,本发明制备的硫自养反硝化颗粒应用于硫自养流化床反应器中,对含硝酸盐的地下水处理效果好且硫自养反硝化速率快,能降低废水处理成本。

[0106]

实施例2和实施例3因进水的硝酸盐浓度较高,导致出水的no

3-‑

n有部分残留;实施例4中生物硫磺的包埋量较少、实施例6中硫自养反硝化菌液的包埋量较少以及实施例9中硫代硫酸钠的包埋量较少,各组分浓度较少,制备的硫自养反硝化颗粒应用于地下水处理时效果降低,导致出水的no

3-‑

n有残留;实施例5中生物硫磺的包埋量较高、实施例7中硫自养反硝化菌液的包埋量较高、实施例8中活性炭的包埋量较高以及实施例10中硫代硫酸钠的包埋量较高,各组分浓度较高,制备的硫自养反硝化颗粒结构被破坏,导致应用于地下水处理时效果降低。

[0107]

因对比例1未包埋生物硫磺及对比例2未包埋硫自养反硝化菌液,制备的硫自养反硝化颗粒无处理效果;对比例3中只将硫自养反硝化菌液和硫磺混合,未进行包埋固定,未包埋的硫自养反硝化菌液处理效果较差,导致出水的no

3-‑

n有较多残留。

[0108]

由表2可知,本发明制备的硫自养反硝化颗粒应用于硫自养固定床反应器中,同样可以去除地下水中的硝酸盐,但其处理效果不如硫自养流化床反应器的处理效果好。

[0109]

由图2可以看出,本发明制备的硫自养反硝化颗粒在30min内能去除废水中的硝酸盐,硫自养反硝化速率快,能够缩短水力停留时间,有效降低废水处理成本。

[0110]

由图3-4可以看出,本发明制备的硫自养反硝化颗粒表面具有多孔结构,比表面积大,有利于硝酸盐的去除。

[0111]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1