负载铁和锰的硅藻土复合材料活化过硫酸盐去除有机污染物的方法与流程

1.本发明涉及环境修复领域,具体涉及一种负载铁和锰的硅藻土复合材料活化过硫酸盐去除有机污染物的方法。

背景技术:

2.近年来,我国水土环境污染问题逐渐突出,已经引起人们的高度重视。据报道我国大部分城市的浅层地下水遭到了不同程度的有机污染,工业地块关停搬迁大约有数十万块场地,其中大多土壤和地下水存在有机污染,同时某些化工企业排放的废水中含有一定量的有机污染物。这些污染中有机污染的经济快速去除是修复工作的重点和难点。

3.近年来,基于活化过硫酸盐的氧化技术因其具有氧化能力强、基本无二次污染、易于控制、成本低廉等优点,成为了有机污染去除研究和应用的热点,其机理是过硫酸盐在活化剂的活化作用下产生强氧化性的硫酸根自由基(式1),将有机污染物氧化降解为小分子物质,并最终矿化为二氧化碳和水。

4.s2o

82-+活化剂

→

so4·-+(so4·-orso

42-)(1)

5.活化剂关系着技术应用的成本和对环境是否存在二次污染。因此,探寻有效的活化剂是推动过硫酸盐高级氧化技术发展的重要内容。目前过硫酸盐的主要活化方式主要有热活化、光辐射活化、碱活化、过渡金属活化。其中热活化、光辐照活化需要额外的加热和辐照设备,运行成本高、耗能高,仅适用于小规模的土壤和水体修复,目前还不能大面积推广应用;碱活化需要将ph提高到12以上,造成修复土壤或水体的碱污染;过渡金属活化以二价铁离子活化最为常用,二价铁离子活化效率较高,但容易产生大量的铁泥,对土壤或水体的再次利用造成影响。而且二价铁在活化过程中很容易氧化为三价铁,进而丧失活性。以上活化方式最大的缺点是能耗高或者添加的活化剂自身会对环境产生二次污染。对微量有机物的去除而言,重要的不仅是非的活化效果产生自由基,更重要是在除去污染较轻的有机物的同时不产生二次污染,最大可能恢复水体或土壤原有的状态。因此,开发一种成本低廉、对水体或土壤环境影响较小、易于操作、使用方便的活化剂来活化过硫酸盐,用于去除微量有机污染物很有必要。

6.现有技术有采用半胱氨酸和二价铁盐一起配合使用,延长铁盐的活性的报道。

7.cn110422922a公开了一种半胱氨酸强化铁/过硫酸盐去除有机污染的方法,通过将铁离子和半胱氨酸的混合物加入到待修复体系,过硫酸盐在铁离子和半胱氨酸的作用下氧化降解有机污染物。但是该方法并不经济实惠,对于大规模的修复水质或者土壤,需要消耗大量的半胱氨酸。

8.cn112023949公开了一种单过硫酸盐中降解印染废水的方法,需要加入金属钼盐和金属钴盐,即使较低的钴离子浓度对于人体是有害的,且在土壤中不易排出,相当于引入了新的污染源。

9.cn112279355a公开了一种活化过硫酸盐去除水中抗抑郁药物的方法,是投加半胱

氨酸,二价铁盐和过硫酸盐,氧化降解水中的药物成分。

10.上述方法均利用了半胱氨酸的还原性,可以提高铁盐的利用率,快速使待修复体系中的有机物质降解。但是弊端在于这种处理体系虽然在短时间内能够迅速降低体系中有机污染物含量,但是对于持续效力作用较弱,往往数天之内就会丧失活性,当产生新的污染,还需要再次加入药剂,既不经济,也不环保。

11.现有技术还有利用载体负载铁或其氧化物作为活化物质,cn111111741a公开了一种多孔氮化硼负载铁纳米材料,其实将三聚请安和硼酸的前驱体在1400-1600℃,和氨气气氛下煅烧得到多孔氮化硼作为载体,在和三钾铁盐在80-90℃下搅拌,烘干,研磨,再在600-800℃温度下煅烧得到。其材料对过硫酸盐具有高校的催化活性,并且这种磁性材料可以方便分离。但是一方面该专利的方法需要多次煅烧,特别还需要在在1400℃以上的温度煅烧,能耗严重;而且该专利所得材料虽然可以通过磁性回收,但是难以再生利用,并不经济。

12.因此,提供一种既能高效的基于过硫酸盐的氧化技术清楚待修复体系的难降解有机物,又能长久保持效力,更便于将过硫酸盐的高级氧化剂技术推广和大规模的应用于实际。

技术实现要素:

13.鉴于此,本发明的实施提供了一种利用负载铁和锰的硅藻土复合材料活化过硫酸盐来氧化去除水体或土壤中有机污染物的方法,本方法成本低、使用方便易操作,对有机污染的水体或土壤的修复具有很强的可行性。本发明利用价廉易得的硅藻土作为载体,进行了巯基硅烷偶联剂的改性,负载金属铁作为活化物质,负载锰作为助活化物质,所得负载了双金属铁/锰的硅藻土作为活化过硫酸盐的成分,可以高效活化过硫酸盐,并且达到长效活化的目的,降低成本。

14.本发明提供一种负载铁和锰的硅藻土复合材料活化过硫酸盐去除有机污染物的方法,包括以下步骤:

15.(s1)将预处理的硅藻土经过巯基硅烷偶联剂改性后,浸渍于亚铁盐和锰盐的混合溶液中,加入碱性溶液,搅拌得浆料,浆料烘干后洗涤,再次烘干,研磨得到负载铁和锰的硅藻土复合材料;

16.(s2)将过硫酸盐水溶液和步骤(s1)所得复合材料加入到待修复处理的水体或土壤中,使充分混合,使待修复处理的对象中有机污染物降解去除。

17.硅藻土的预处理为本领域所熟知,即硅藻土在酸中浸泡,再用去离子水洗涤,烘干即得,所述酸没有特别的限定,一般采用盐酸或硫酸。

18.进一步地,所述巯基硅烷偶联剂选自kh-580,kh-590中至少一种。

19.进一步地,所述硅藻土,巯基硅烷偶联剂的质量比为100:4-7。硅藻土经过巯基硅烷偶联剂改性的方法是:在50-60℃回流条件下硅藻土浸渍于巯基硅烷偶联剂的醇溶液中,取出,水洗,干燥即得改性的硅藻土;优选地,巯基硅烷偶联剂的醇溶液的浓度为2-5wt%。

20.所述铁盐和锰盐没有特别的限定,比如硝酸盐、卤盐,具体包括但不限于硫酸亚铁,氯化亚铁,硝酸亚铁,硝酸锰,氯化锰。进一步地,所述铁盐和锰盐的摩尔比为5-8:1,并且铁盐的摩尔浓度为0.2-0.3mol/l。

21.优选地,改性硅藻土和亚铁盐和锰盐的混合溶液的质量比为1:3-5。

22.进一步地,所述碱性溶液为氨水,氢氧化钠,氢氧化钾中的至少一种。当为氨水时,氨水的浓度为20-30wt%,当为氢氧化钠或氢氧化钾,质量浓度为3-5wt%。碱性溶液的加入量是使铁盐,锰盐充分沉淀即可。

23.所述洗涤是用60-80%的乙醇的水溶液,所述研磨是研磨至100-200μm粒径。

24.进一步地,过硫酸盐选自过一硫酸盐和/或过二硫酸盐,所述过一硫酸盐选自过过硫酸氢钠、过硫酸氢钾、过硫酸氢铵中的至少一种,所述过二硫酸盐选自过二硫酸钠、过二硫酸钾、过二硫酸铵中的至少一种。

25.所述待修复体系是水体或者土壤,比如地下水,地表水,废水,农业土壤,工业污染土壤等。

26.进一步地,步骤(s2)中,负载铁和锰的硅藻土复合材料的投加量是根据待修复体系,以及其中的污染源所决定,本领域技术人员可以根据实际需要灵活进行选择。比如对于待处理的水体,可以按照每升水中投加10-30g的负载铁和锰的硅藻土复合材料;过硫酸盐的加入量是待处理对象中难降解有机污染物摩尔量的5-15倍,优选7-10倍。

27.优选地,步骤(s2)中还可以加入还原剂,所述还原剂为维生素c、大蒜素、茶多酚、没食子酸、香芹酚、咖啡酸、半胱氨酸中的至少一种,还原剂加入量是过硫酸盐摩尔量的10-20%;所述还原剂优选为维生素c和大蒜素按照质量比1-2:1-2的复配。

28.本发明实施后的有益效果:

29.一、与现有技术相比本发明提供了一种利用廉价的硅藻土负载铁和锰的复合材料,用于和过硫酸盐配合去除水体或土壤中的有机物。本发明制备得到的复合材料,可以高效活化过硫酸盐,快速降解待修复体系中难降解有机物。

30.二、本发明通过对硅藻土进行巯基硅烷偶联剂改性,改善了复合材料的活化能力,可能是因为巯基硅烷偶联剂改性后增强了硅藻土对金属的负载能力和稳定性,还可能是因为巯基本身具有一定的还原性,有利于体系中产生的三价铁重新变回二价铁。

31.三、发明人预料不到地发现,加入一定量的锰和铁能够产生协同作用,能明显提升复合材料的活化性能的耐久性,经过长达10天的测试时间里,待修复体系中再次投入过硫酸盐,仍然具有很强的活化性能,

32.四、本发明方法绿色安全、环境友好、成本低,不需要额外实施采取加热、光辐照等措施,节约能源和相关设备,可以有效去除待修复体系中的难降解的有机污染物,而对环境不产生二次污染;适用范围广。

具体实施方式

33.下面通过实施例对本技术进行进一步的阐述。

34.若无特别说明,本发明实施例所述“份”均为质量份。

35.本发明实施例溶液中氯苯浓度采用高效液相色谱法测试得到。

36.实施例1

37.(s1)100份硅藻土在搅拌条件下经过10wt%稀盐酸浸泡1h,离心,烘干完成硅藻土的预处理,经过预处理的硅藻土在50℃回流搅拌条件下浸渍于200份2wt%的kh-580的乙醇溶液中,浸渍5h,取出,水洗,烘干得到巯基硅烷偶联剂改性的硅藻土;改性的硅藻土浸渍于300份fe(no3)2和mncl2的混合溶液中,其中fe(no3)2摩尔浓度为0.2mol/l,mncl2摩尔浓度为

0.04mol/l,加入100份30wt%氨水,搅拌形成浆料,烘干后先用去离子水洗涤2次,再用乙醇洗涤2次,烘干,研磨过筛得到平均粒径约120μm负载铁和锰的硅藻土复合材料;

38.(s2)在装有100ml的200μm氯苯棕色试剂瓶中,将1g步骤(s1)得到的负载铁和锰的硅藻土复合材料和0.048g过硫酸钠(过硫酸钠和氯苯的摩尔比近似为10:1)加入到所述棕色试剂瓶中,加盖密封,将反应瓶在恒温振荡器上,开始计时,在20℃下反应1h,每隔15min测试反应液中氯苯浓度。

39.实施例2

40.其他条件和操作和实施例1相同,区别在于步骤(s1)中,fe(no3)2摩尔浓度为0.24mol/l,mncl2摩尔浓度为0.03mol/l。

41.实施例3

42.其他条件和操作和实施例1相同,区别在于步骤(s1)中,fe(no3)2摩尔浓度为0.24mol/l,mncl2摩尔浓度为0.02mol/l。

43.实施例4

44.其他条件和操作和实施例1相同,区别在于步骤(s1)中,fe(no3)2摩尔浓度为0.16mol/l,mncl2摩尔浓度为0.08mol/l。

45.实施例5

46.其他条件和操作和实施例1相同,区别在于步骤(s1)中,kh-580的乙醇溶液浓度为3.5wt%。

47.实施例6

48.其他条件和操作和实施例1相同,区别在于步骤(s1)中,kh-580的乙醇溶液浓度为1.5wt%。

49.实施例7

50.其他条件和操作和实施例1相同,区别在于步骤(s1)中,kh-580的乙醇溶液浓度为5wt%。

51.实施例8

52.其他条件和操作和实施例1相同,区别在于步骤(s2)中,还加入20μmol维生素和20μmol大蒜素。

53.实施例9

54.其他条件和操作和实施例1相同,区别在于步骤(s2)中,还加入40μmol维生素。

55.实施例10

56.其他条件和操作和实施例1相同,区别在于步骤(s2)中,还加入40μmol大蒜素。

57.对比例1

58.其他条件和操作和实施例1相同,区别在于步骤(s1)中硅藻土不经过巯基硅烷偶联剂kh-580改性,直接浸渍于fe(no3)2和mncl2的混合溶液中。

59.对比例2

60.其他条件和操作和实施例1相同,区别在于步骤(s1)中,巯基硅烷偶联剂kh-580替换为等质量的氨基硅烷偶联剂kh-550。

61.对比例3

62.其他条件和操作和实施例1相同,区别在于改性的硅藻土浸渍于300份0.24mol/

lfe(no3)2溶液中,即不加入mncl2。

63.对比例4

64.其他条件和操作和实施例1相同,区别在于改性的硅藻土浸渍于300份0.2mol/l的fe(no3)2和0.04mol/l的cucl2溶液中。

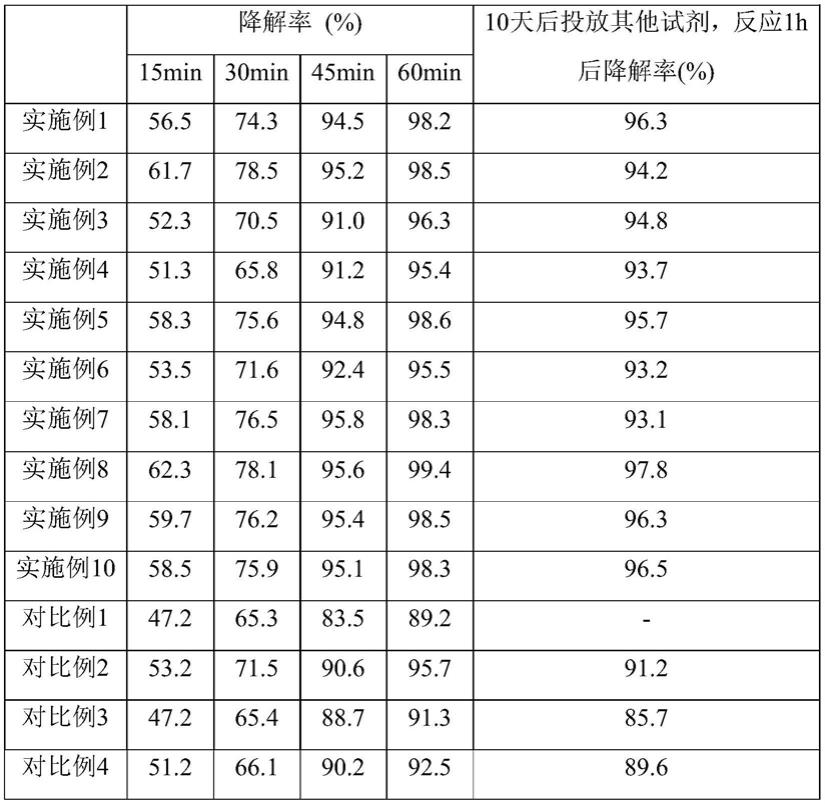

65.测试上述实施例和对比例经过改性硅藻土和过硫酸盐处理的氯苯溶液的浓度,计算降解率。此外,为了测试本发明负载铁和锰的硅藻土复合材料的经久耐用性,分批投放物料,具体是在模拟的污染水体中先投放铁和锰的硅藻土复合材料,避光保存,10天后再投放其他试剂,即过硫酸钠,实施例8-10还额外投放还原剂,相同条件下测试反应1h后的降解率,结果如下表1所示:

66.表1

[0067][0068]

注:-表示未进行此项试验。

[0069]

从表1数据分析可以看出,本发明制备的负载铁和锰的硅藻土复合材料,作为活化过硫酸盐的活性物质,能够高效活化过硫酸钠以降解水体中的有机物,净化水质,并且可以长久保持作用,当水体需要再次净化时,只需要再次加入过硫酸盐即可。或者当净化完成后,由于本发明负载铁和锰的硅藻土复合材料和水系是非均相的,可以取出回收重新利用。

[0070]

本发明通过对硅藻土进行巯基硅烷偶联剂的改性,再负载铁和锰,彼此能够发挥协同作用,共同增强复合材料的活化能力,而且使复合材料的活化能力稳定性强,经久耐

用,可以长时间保持较强的活化能力,当待水质或土壤再次被污染需要修复时,可以加入过硫酸盐即可,更便于实际的操作和节约成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1