邻氨基苯酚酸化废水中邻氨基苯酚回收处理系统及方法与流程

1.本发明涉及一种化工品生产中废水处理方法,具体涉及一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理方法,还涉及配套的回收处理装置结构的改进。

背景技术:

2.邻氨基苯酚即2-氨基苯酚,它是一种重要的医药精细化工中间体,化学式为ch(oh)nh,白色或浅灰色结晶粉,久置时转变为棕色或黑色,广泛应用于制造硫化染料、偶氮染料、毛皮染料和荧光增白剂,以及医药、塑料固化剂等,随着医药和印染行业的快速发展,对邻氨基苯酚这一化工中间体的市场需求持续上升,其价位随即水涨船高,但国内目前大规模的邻氨基苯酚生产工艺主要以催化加氢法为主,在生产过程中产生的废水具有盐含量高、水量大、有机物浓度高、难生化并具有一定的毒性,不但造成生产企业的排放负担,而且由于生产废水中含有的邻氨基苯酚不能回收而造成企业的经济损失,因此,该废水处理迫在眉睫。

3.目前邻氨基苯酚酸化废水处理应用的工艺主要有以下几种:一是活性炭脱色配合芬顿氧化法,但存在大量的污泥成为危废,而且污泥中的邻氨基苯酚无法回收利用,造成一定的经济损失;二是电化学氧化法,其特征在于由三维电极体系构成的单室反应器,通过电化学氧化法深度处理邻氨基苯酚废水。但其工艺较为复杂、对人员以及设备要求过高导致使用具有局限性;三是采用配合芬顿氧化法的应用对邻氨基苯酚酸化废水处理,该工艺以微电解及芬顿氧化法几种工艺相结合的处理方法,工艺相对复杂、操作难度较大,期间大量用到酸、碱等腐蚀性液体,增加处理风险,处理费用较高,而且处理效率相对较低。

4.近年来有树脂应用于邻氨基苯酚废水处理的应用案例,例如:公布号为cn102910757a【一种邻硝基苯酚生产废水处理工艺】中提出了一种用xda系列大孔吸附树脂处理邻硝基苯酚生产废水的方法,并用臭氧对吸附液中剩余有机物进行氧化处理,该方法由于未对树脂进行激活处理,因此导致邻硝基苯酚的回收率偏低,同时存在臭氧氧化去除cod的处理成本较高,并且效果有限等局限性。

5.公布号为cn 107129078 a【邻氨基苯酚废水处理及资源化方法】,该工艺结合树脂吸附、微电解及芬顿氧化法几种工艺相结合的处理方法,对邻氨基苯酚废水进行处理,高效去除废水中的邻氨基苯酚和色度,但该处理方法存在的缺陷是工艺相对复杂、操作难度大,期间大量用到酸、碱等腐蚀性液体,处理费用较大。

6.公布号为cn108793493a【一种浓盐水中邻氨基苯酚回收处理方法】,公开了一种利用物理吸附法将高盐废水中含有的大量邻氨基苯酚进行回收利用,其将浓盐水中的高浓邻氨基苯酚生产废水进行调ph值后通入大孔苯乙烯系吸附树脂,将邻氨基苯酚吸附在大孔苯乙烯系吸附树脂上,然后用有机溶剂对吸附饱和的大孔苯乙烯系吸附树脂进行洗脱,最后对溶剂脱附液进行邻氨基苯酚的回收。该工艺主要是针对高盐废水处理,其技术方案存在的缺陷为

①

需要先用浓硫酸调ph到2左右即强酸条件下后再通过吸附柱,强酸条件不仅对设备要求高,且存在安全隐患;

②

吸附完成后采用了有机溶剂(具体实施例中指出是工业甲

醇)脱附再生,后期则需要增加精馏系统进行有机溶剂的回收处理,从而增加了设备成本和回收工艺流程;

③

还需要对脱附液进行氨基苯酚成品的回收处理,也增加了回收运行成本。

7.因此,研究一种处理效果好、运行成本低、操作简单、邻氨基苯酚回收量大且适于工业规模化处理的邻氨基苯酚工艺废水处理及回收方法显得尤为重要。

技术实现要素:

8.针对上述现有技术中的不足,本发明目的在于提供一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理系统,其利用现有的设备进行改装,可以实现废水的处理,且处理成本较低,处理效率提高。

9.本发明还提供一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理方法,其目的在于不仅可以解决企业排放困扰又可节约大量水资源,并实现环境治理与资源化利用,大大提高了企业的经济效益。

10.为实现上述目的,本发明采用如下技术方案,一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理系统,包括:

11.邻氨基苯酚酸化废水池,用于废水储存和沉降;

12.废水过滤槽,用于将沉降后的废水过滤达到澄清透明无漂浮油类物质的滤液;

13.大孔吸附树脂解析处理装置,用于吸附废水滤液中含有的邻氨基苯酚,吸附饱和后,通过热碱喷淋方式解析处理后获得解析液;

14.解析液收集罐,用于收集大孔树脂吸附解析处理后的解析液;

15.污水排放池,用于废水处理后达标排放或进行反复利用,节约水资源;

16.邻氨基苯酚酸化废水池中的废水经过沉降后进入废水过滤槽内过滤,经过调ph值后进入大孔吸附树脂解析处理装置,在大孔吸附树脂解析处理装置中完成吸附、失效、水反冲、水洗碱、酸循环处理后获得的解析液进入解析液收集罐中,达到合格排放标准的处理后废水进入污水排放池。

17.进一步的,所述大孔吸附树脂解析处理装置由至少一组大孔树脂吸附组件构成,优选为两组大孔树脂吸附组件,每组大孔树脂吸附组件均包括三个大孔树脂吸附柱,三个大孔树脂吸附柱采用两个吸附柱串连进行吸附,而另一个吸附柱解析的处理工艺。

18.优先地,所述大孔吸附树脂解析处理装置由6个大孔吸附树脂柱构成,分别为四个1200*3000mm尺寸的和两个1600*3000mm尺寸的,其中,三个1200*3000树脂柱为一组大孔树脂吸附组件,另一个1200*3000树脂柱和两个1600*3000树脂柱为另一组大孔树脂吸附组件。

19.优先地,所述1200*3000尺寸的树脂柱计划装填3方树脂,1600*3000尺寸的树脂柱装填4方树脂。

20.优先地,所述大孔吸附树脂柱均为衬胶树脂柱。

21.基于上述一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理系统而进行的邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理方法,具体包括如下步骤:

22.s1前期处理:废水经沉降、过滤后(澄清透明无漂浮油类物质),调节ph值至5-6,调节为弱酸性,可去除废水中的碱性杂质,并且在酸性环境中利于大孔吸附树脂柱更好吸附废水滤液中的邻氨基苯酚;

23.s2吸附处理:调节废水滤液的进水温度≥30℃,防止邻氨基苯酚结晶析出堵塞管道,废水滤液通过废水泵和进料管道进入一组大孔吸附树脂吸附组件中,组件包括1#、2#、3#树脂柱,废水滤液先进入1#和2#串联的树脂柱中进行吸附,2#底部出水合格时吸附后的废水滤液直接排入污水排放池;

24.s3失效处理:当2#树脂柱底部出水不合格时,与其串联的1#树脂柱已失效,此时停止废水滤液进入1#树脂柱内,并断开1#和2#的串联状态,而启动2#和3#的串联,即将废水滤液通过废水泵和进料管道进入2#和3#串联的树脂柱中进行吸附;

25.s4反冲处理:对已经失效的1#树脂柱通过循环水泵和循环水管道进行正反水冲,以便去除1#树脂孔道中残留的废水滤液,出水通过正反洗管道排放到原水池中;

26.s5解析再生处理:通过进碱泵和进碱管道将升温到80℃的稀碱罐中的热碱液通入反冲处理后的1#树脂柱内,当1#树脂柱底部出水偏碱性时通过1#树脂柱底部的解析液管道将解析液送入解析液收集罐内;

27.s6水洗碱处理:s5步骤中的热碱液进完后,停止热碱液进入1#树脂柱内,同时打开1#树脂柱的循环水管道进行水洗,一部分水洗碱液通过解析液管道进入解析液收集罐内,而另一部分水洗碱液通过解析液管道进入稀碱罐以循环使用;

28.s7酸循环处理:将一定量稀盐酸通过稀酸泵和稀酸管道打入s6处理后的1#树脂柱,循环一定时间,当树脂柱内ph在3左右时,循环结束。

29.优选地,s2中所述的调节废水滤液的进水温度为30℃-80℃,防止邻氨基苯酚结晶析出堵塞管道。

30.进一步的,1#、2#、3#为分开独立树脂柱,每次使用均是两个串联使用,一旦发现串联后面的水质不合格,立即将前面的切换失效,同时将另外两个串联使用,而对失效的依次进行循环水反冲、热碱水解析、解析液收集、酸循环处理。

31.优选地,s5中所述的解析液收集罐内解析液可直接返回生产车间使用,不需要回收成品,即循环套用处理。

32.优选的,s5中所述的出水偏碱性是指ph值为10-12时,具体而言,其出水情况是通过1#树脂柱底部取样进行ph试纸测量而定。

33.与现有技术相比,本发明至少具有以下有益效果:

34.(1)本发明将氨基苯酚酸化废水中的高浓邻氨基苯酚生产废水汇集起来通过装有大孔树脂的吸附柱,使废水中含有的邻氨基苯酚吸附在吸附树脂上,吸附饱和的树脂经热碱水洗脱,洗脱下来的含有邻氨基苯酚的碱水可直接返回生产车间循环套用;采用的物理吸附和升温解析方式,未采用有机溶剂脱附、也未采用强酸强碱等,故,大大降低了回收运行成本;

35.(2)本发明采用两个吸附柱串连进行吸附,而另一个吸附柱解析的处理工艺,结构简单合理,不仅可高效回收废水中大量的邻氨基苯酚及色度,还提高了处理效率,同时串联吸附处理后的废水无色透亮,从而解决企业水处理不达标的问题并最大程度提高经济效益,实现了废水治理与资源回收利用;

36.(3)本发明经过解析再生处理而收集到的解析液即含有邻氨基苯酚的碱水洗脱液是直接返回生产车间循环套用,不用回收成品,节省了回收后处理设备和工艺,故,大大简化了回收工序,降低了回收运行成本,提高了企业的经济效益。

附图说明

37.图1是本发明的回收处理系统的结构示意图;

38.图2是本发明回收处理方法中的一实施例的吸附过程流程图;

39.图3是本发明回收处理方法中的一实施例的失效处理流程图;

40.图4是本发明回收处理方法中的一实施例的反冲处理流程图;

41.图5是本发明回收处理方法中的一实施例的解析处理流程图;

42.图6是本发明回收处理方法中的一实施例的再生处理流程图;

43.图7是本发明回收处理方法中的一实施例的水洗碱处理流程图;

44.图8是本发明回收处理方法中的一实施例的酸循环流程图。

具体实施方式

45.下面将结合具体的实施方案对本发明进行进一步的解释,但并不局限本发明。

46.下述实施例中,如无特殊说明,所用方法为常规方法,所用试剂都来源于市售商品。

47.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明附图对实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅是本发明的一部分实施例而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1

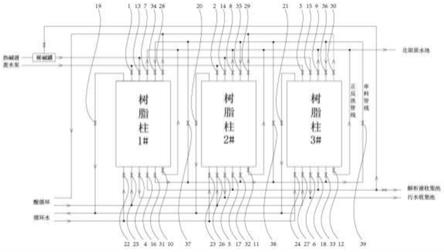

49.参阅图1,图中1、2、3为废水滤液进料阀,4、5、6为废水滤液出料阀,7、8、9为反洗阀,10、11、12为正洗阀,13、14、15为进碱阀门,16、17、18为解析液出料阀门,19、20、21为顶部循环水阀,22、23、24为底部循环水阀,25、26、27为底部酸阀门,28、29、30为顶部酸阀门,31、32、33为底部串料阀,34、35、36为顶部串料阀,37、38、39为串料切换阀门。

50.本发明一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理系统,包括:邻氨基苯酚酸化废水池,用于废水储存和沉降;

51.废水过滤槽,用于将沉降后的废水过滤达到澄清透明无漂浮油类物质的滤液;

52.大孔吸附树脂解析处理装置,用于吸附废水滤液中含有的邻氨基苯酚,吸附饱和后,通过热碱喷淋方式解析处理后获得解析液;所述大孔吸附树脂解析处理装置由一组大孔树脂吸附组件构成,所述大孔树脂吸附组件均包括1#、2#、3#分开独立的均为衬胶树脂柱,每次使用均是两个串联使用,一旦发现串联后面的水质不合格,立即将前面的切换失效,同时将另外两个串联使用,而对失效的依次进行循环水反冲、热碱水解析、解析液收集、酸循环处理;

53.具体而言,1#、2#、3#的外部连接管道、控制阀类均是一样的,即1#、2#、3#的顶部均设有进料阀,底部设有出料阀,进料阀均与废水滤液进料管路可连通,出料阀均与出水管路可连通,出水管路与污水收集池连通;1#、2#、3#的顶部和底部均设有串联阀,三个柱体通过串联阀可构成一个串联管路,串联阀均与串联管路可连通;1#、2#、3#的顶部和底部均设有循环水阀,三个柱体通过循环水阀可构成一个循环水管路,循环水阀均与循环水管路可连通;1#、2#、3#的顶部均设有反洗阀,底部均设有正洗阀,三个柱体通过正、反洗阀可构成一个正反洗管路,正、反洗阀均与正反洗管路可连通,正反洗管路与北侧原水池连通;1#、2#、

3#的底部均设有解析液出料阀,解析液出料阀与解析液管路连通,解析液管路与解析液收集罐连通;1#、2#、3#的顶部均设有进碱阀,进碱阀均与碱循环管道可连通,碱循环管道一边从稀碱罐出碱液,另一边通过解析液管路返回稀碱罐;1#、2#、3#的顶部均设有进酸阀,底部均设有酸循环阀,三个柱体通过进酸阀、酸循环阀可构成一个酸循环管路,进酸阀和酸循环阀均与酸循环管路可连通;

54.解析液收集罐,用于收集大孔树脂吸附解析处理后的解析液,解析液收集罐通过解析液管路、三个树脂柱底部的解析液出料阀分别与1#、2#、3#可连通;

55.污水排放池,用于废水处理后达标排放或进行反复利用,节约水资源,污水排放池通过出水管路、三个树脂柱底部的出料阀分别与1#、2#、3#可连通;

56.邻氨基苯酚酸化废水池中的废水经过沉降后进入废水过滤槽内过滤,经过调ph值为5-6时后升温到≥30℃进入大孔吸附树脂解析处理装置,在大孔吸附树脂解析处理装置中完成吸附、失效、水反冲、水洗碱、酸循环处理后获得的解析液进入解析液收集罐中,达到合格排放标准的处理后废水进入污水排放池。

57.参阅图2-图8,基于上述一种邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理系统而进行的邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理方法,具体包括如下步骤:

58.s1前期处理:废水经沉降、过滤后(澄清透明无漂浮油类物质),调节ph值至5-6,调节为弱酸性,可去除废水中的碱性杂质,并且在酸性环境中利于大孔吸附树脂柱更好吸附废水滤液中的邻氨基苯酚;

59.s2吸附处理:打开1#柱上部进料阀,1#柱底部串连阀,打开2#树柱上部串连阀,2#柱底部出料阀,二柱处于串联状态,启动废水泵,调节废水滤液的ph值至5-6,调温≥30℃,弱酸性条件下可去除废水中的碱性杂质,并且在酸性环境中利于大孔吸附树脂柱更好吸附废水滤液中的邻氨基苯酚,流速6立方/h,串联吸附后的合格废水从2#树脂柱底部出料阀,经出水管路进入污水排放池;

60.s3失效处理:2#柱底部出水不合格后,关闭1#柱上部进料阀,底部串联料阀,同时关闭2#柱上部串联阀,同时打开2#柱上部进料阀,关闭2#柱底部出料阀,打开2#底部串联阀,串上3#上部串连阀,打开3#底部出料阀,2#3#处于串联状态;

61.s4反冲处理:失效后的1#柱,打开1#柱上部正反洗阀,同时开启1#柱底部循环水阀,对树脂进行反冲,总用水量5-6立方,水温50-80℃,流速12立方/h,约10-30分钟,出水通过上部正反洗管道进入北侧原水池;

62.s5解析再生处理:打开1#树脂柱顶部进碱阀,同时打开1#树脂柱底部正反洗阀,启动进碱泵,加热至80度的4%总用碱量6立方(2bv),流速3-4.5立方/h(1-1.5bv),总共时间大于2小时,出水通过正反洗管道进入北侧原水池,出水偏碱后即ph为10-12时通过1#树脂柱底部解析液出料阀进入解析液收集罐;(出水情况通过1#树脂柱放料阀放料后通过ph试纸测量而定,所述放料阀为采样或者检修放净物料使用);

63.s6水洗碱处理:热碱进完后,关闭1#柱顶部进碱阀,关闭1#树脂柱底部正反洗阀,打开1#树脂柱顶部循环水阀,打开1#树脂柱底部解析液出料阀,水洗总用水量约6立方,流速3立方/h,前1小时3立方通过解析液管道进入1#解析液收集罐,打开稀碱罐顶部进料阀,关闭1#解析液收集罐进料阀,后1小时3立方通过解析液管道进入稀碱罐;

64.s7酸循环处理:打开1#树脂柱底部酸循环阀,打开1#树脂柱顶部进酸阀,将一定量

稀盐酸打入稀酸罐,开启稀酸泵,通过稀酸管道打入树脂柱,循环一定时间,保证树脂柱内ph在3左右,循环结束。

65.进一步的,1#、2#、3#为分开独立树脂柱,每次使用均是两个串联使用,一旦发现串联后面的水质不合格,立即将前面的切换失效,同时将另外两个串联使用,而对失效的依次进行循环水反冲、热碱水解析、解析液收集、酸循环处理。

66.具体的,调节废水滤液的进水温度可为30℃-80℃,温度≥30℃可以防止邻氨基苯酚结晶析出堵塞管道。

67.具体的,解析液收集罐内解析液可直接返回生产车间使用,不需要回收成品,即循环套用处理,大大降低了运营成本,也简化了回收处理设备,提高了企业经济效益。

68.实施例2:

69.所述大孔吸附树脂解析处理装置由两组大孔树脂吸附组件构成,每组大孔树脂吸附组件均包括三个大孔树脂吸附柱,三个大孔树脂吸附柱采用两个吸附柱串连进行吸附,而另一个吸附柱解析的处理工艺;具体而言,所述大孔吸附树脂解析处理装置由6个大孔吸附树脂柱构成,分别为四个1200*3000mm尺寸的和两个1600*3000mm尺寸的,其中,三个1200*3000树脂柱为一组大孔树脂吸附组件,另一个1200*3000树脂柱和两个1600*3000树脂柱为另一组大孔树脂吸附组件,所述1200*3000尺寸的树脂柱计划装填3方树脂,1600*3000尺寸的树脂柱装填4方树脂,所述大孔吸附树脂柱均为衬胶树脂柱。

70.实施例3

71.邻氨基苯酚酸化废水中的邻氨基苯酚的回收处理方法,具体包括如下步骤:首先将车间邻氨基苯酚污水15立方邻氨基苯酚含量经过沉降槽沉降以及过滤槽过滤后,去除底部污泥以及漂浮的油污等杂质;其次,经过滤槽过滤的废水滤液调ph值5-6后经过废水泵由进料阀进入1#树脂柱,同时串联通过2#树脂柱,1#,2#树脂柱均为1200*3000衬胶树脂柱,每个树脂柱内装填ads600聚苯乙烯树脂3立,吸附效率约为6立/小时;再其次,循环水返洗步骤2中已经失效的1#树脂柱,大约30分钟后可以去除残留在孔道内的废水滤液,水洗液通过顶部的正反洗管路通入北侧原水池;再其次,使用4%的氢氧化钠溶液6立方在80℃的条件下对s3处理后的树脂柱进行解析获得解析液,将解析液收集入解析液收集罐,再通过泵打回车间循环套用,所述解析液收集罐液体中的邻氨基苯酚含量为0.75%,约含有纯邻氨基苯酚45kg。

72.取三份样品采用本发明的回收处理方法后,分别检测cod指标和色度指标,具体数据如下:

73.(表1)

[0074][0075]

由(表1)可知废水中cod的平均去除率达到99.20%,色度的去除率为99.17%;

[0076]

由(表1)可知废水中每升产品的平均回收率高达8.19g。

[0077]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1