一种耐热钢钢屑预处理方法及预处理系统与流程

1.本发明涉及到不锈钢钢屑处理技术,具体涉及到一种耐热钢钢屑预处理方法及预处理系统。

背景技术:

2.涡轮增压技术(turbo)是一种通过提高发动机的进气能力以提升燃油燃烧效率,进而提升发动机的功率减低燃料消耗的技术;经过30多年的发展,涡轮增压技术在航空、汽车等领域得到广泛应用。耐热钢广泛用于制造诸如汽车涡轮壳、排气管等零件和结构件,且用量日益增大,是汽车涡轮增压技术所需材料的典型代表,迎合了汽车行业不断向更高效率、更低燃耗和更加环保方向发展对耐热材料耐高温、耐腐蚀要求。

3.高温、高压、高腐蚀的服役的条件对涡轮壳体、排气歧管用钢的使用性能提出来更高的了要求。为保证其长久的安全性与有效性,涡轮壳体用钢必须通过添加铬、镍、铌、钨等合金元素使其具有良好的高温组织稳定性、抗氧化与侵蚀性、低膨胀性、良好的加工性等性能。

4.铸造毛坯必须预留部分加工余量为保证铸件的致密性与机加工加工尺寸;以涡轮壳体为例,加工余量占毛坯单重的15-20%,对比部分结构复杂、大断面、厚壁厚位置加工余量预留更高。

5.机械加工过程添加的切削液、润滑剂、冷却水等物质的添加导致加工钢屑含有部分油污、水分、夹杂;耐热钢钢屑直接加入中频炉熔炼会导致过程中起燃、烟尘等环保问题,成分上出现增碳问题,铸件会产生气孔、缩孔、疏松等问题。

6.铸造企业通常会通过中频炉熔清、精炼、铸造成块后重新投入使用,此过程虽可解决钢屑对产品质量的影响但无法避免起燃、烟尘等环保问题,同时精炼脱碳等过程导致钢屑严重烧损,合金元素铬、镍、铌、钨等严重烧损;zg40cr25ni20si2-nb位列已物料烧损率超过20%,镍元素烧损率超过10%,铌烧损率超过20%;收得率损失、合金烧损、熔炼费用导致单吨预处理钢屑回收价值折损率大于30%,造成巨大的成本损失与环保损失。

7.部分铸造企业通过钢屑高温烘烤后使用,虽对熔炼过程的烟尘问题有缓解,但烘烤过程产生的烟尘问题依然存在,无法从根本上解决问题。

8.申请号为cn202110318279.8的中国发明专利于2021年08月10日公开了一种废铝片回收加工工艺,包括以下步骤:s1,初加工,对废铝片进行粉碎处理,粉碎后的废铝片进行筛选,将未完全粉碎的废铝片重复粉碎,待粉碎完成为止;s2,溶洗除杂,将粉碎后的废铝片进行酸洗,完成酸洗后再进行碱洗,碱洗中和废铝上的酸液,在进行酸洗和碱洗时,进行振荡搅拌处理,有利于酸洗和碱洗更彻底;s3,清洗,完成除杂后,用去离子水对废铝进行水洗,洗掉废铝表面残留的酸液和碱液,再将废铝平铺到输送带上,利用输送带进行输送,在输送时同步进行烘干处理。本发明进行酸洗和碱洗,再进行水洗,最后用喷火枪进一步除掉可燃性杂质,并对废铝进行干燥,最后利用电磁铁进行吸附,方便铁屑杂质滑落下来,从而完成高效除杂;该方案公开了一种金属碎屑除杂的方法,解决的是废铝屑表面氧化过多、废

铝屑中含杂量过高,常含有(铁、铜、锌等金属)以及废铝屑表面自带的油漆的问题,从而消除杂质对废铝回收的影响,但在废铝回收的过程中,并不存在出现增碳问题,导致重铸件会产生气孔、缩孔、疏松等问题,因此应用领域不同,解决的技术问题不同,难以想到直接适用于解决本技术的技术问题。

技术实现要素:

9.本发明的目的是针对现有技术存在的问题,提供一种耐热钢钢屑预处理方法及预处理系统,在提升物料收得率、合金元素无损耗同时解决烟尘带来的环保问题、水分导致的产品不良问题、增碳导致的材质问题,进而产生巨大的经济效益。

10.为实现上述目的,本发明采用的技术方案是:

11.本发明一个方面,提供一种耐热钢钢屑预处理方法,所述预处理方法包括以下步骤:

12.将钢屑静置过滤,实现部分油污、水分与钢屑的初步分离;

13.将初步分离后的钢屑,浸入到热碱水中进行碱洗,使油污等酯类物质在加热的碱性条件下能发生水解反应生成醇和羧酸;

14.将碱洗后的钢屑,浸入到酸性溶液中,进行酸洗中和;

15.将酸洗中和后的钢屑,浸入至清水中,进行清洗;

16.将清洗后的钢屑,进行除水处理;

17.将除水处理后的钢屑,经过质量检测合格后,进行装袋,便于钢屑后续入炉使用。

18.进一步的,所述的将钢屑静置过滤的过程具体包括:将吨包袋吊袋悬挂于钢屑支架上,将钢屑收集斗内的耐热钢钢屑倒入吨包袋内,利用吨包袋过滤实现部分油污、水分与钢屑的分离;控油控水5~10小时,通过油水收集框收集滤下油污水分。

19.进一步的,所述的将钢屑浸入到热碱水中进行碱洗的过程具体包括:待钢屑袋无液体滴落后,转运钢屑至自动上料装置,通过上料装置转运钢屑至耐蚀钢制作的筛网框中;通过筛网框连接的升降装置浸入至碱洗槽中,通过热碱水清洗使油污等酯类物质在加热的碱性条件下能发生水解反应生成醇和羧酸,达到清除油污目的。

20.进一步的,在所述筛网框浸入至所述碱洗槽时,通过振动装置震动所述筛网框。

21.进一步的,钢屑通过筛网框以及筛网框连接的升降装置转运至碱洗槽中进行碱洗,碱洗的时间为5~10分钟,然后升降装置带动筛网框将钢屑转运至酸洗槽中进行酸洗,酸洗时间为5~10分钟,然后升降装置带动筛网框将钢屑转运至清水槽中进行清洗。

22.进一步的,将钢屑进行清洗后,通过ph仪监测清洗水的ph值,清洗水的ph达到目标要求后再进行除水处理。

23.进一步的,所述的除水处理的过程具体包括:通过离心甩干桶甩干钢屑中的90%水分,然后升降装置带动筛网框将钢屑转运至水平烘烤箱,在300

±

50℃的烘烤条件下烘烤的5~10分钟。

24.进一步的,所述的质量检测的过程具体包括:取20克处理后的钢屑于坩埚中并放入腔体温度850℃马弗炉中,通过检测烟尘浓度判断油污去除是否达标;通过ph仪检测处理后的钢屑ph值;通过湿度仪检测处理钢屑含水量。

25.本发明的另一个方面,提供一种耐热钢钢屑预处理系统,包括:

26.控油控水装置,用于将钢屑静置过滤,实现部分油污、水分与钢屑的初步分离;

27.中间转运装置,用于将钢屑在各个处理装置之间进行转运;

28.碱洗槽、酸洗槽、清洗槽,用于对较为彻底的清洗钢屑的油污;

29.甩干装置、烘干设备,用于较为彻底的除干钢屑的水分;

30.自动包装装置,用于对经过质量检测合格后的钢屑进行装袋打包,便于钢屑后续入炉使用。

31.进一步的,包括质量检测设备,所述质量检测设备包括烟尘浓度检测仪、ph仪以及湿度仪。

32.进一步的,包括冷却台,用于将烘干的钢屑进行冷却处理。

33.进一步的,控油控水装置包括吨包袋、钢屑支架、钢屑收集斗、油水收集框。

34.进一步的,中间转运装置包括自动上料装置、升降装置、筛网框、自动下料装置。

35.与现有技术相比,本发明的有益效果是:

36.本发明通过对耐热钢钢屑控油控水、碱液清洗、酸液中和、清洗处理、烘干、冷却包装实现耐热钢钢屑的无损化处理;在提升物料收得率、合金元素无损耗同时解决烟尘带来的环保问题、水分导致的产品不良问题、增碳导致的材质问题,进而产生巨大的经济效益;对比重熔铸块工艺,本技术物料收得率提升15%,合金烧损率为0%,处理成本降低50%,钢屑残值回收率提升20%。

附图说明

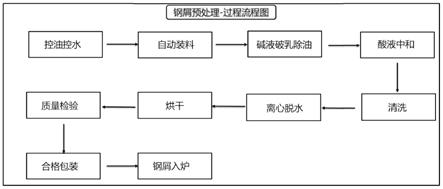

37.图1为本发明耐热钢钢屑预处理方法的流程示意图。

具体实施方式

38.下面将结合本发明中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

39.在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“顶部”、“底部”、“内”、“外”、“水平”、“垂直”等指示的方位或位置关系为均基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.一种耐热钢钢屑预处理方法,将吨包袋吊袋悬挂于钢屑支架上,将钢屑收集斗内的耐热钢钢屑倒入吨包袋内,利用吨包袋过滤实现部分油污、水分与钢屑的初步分离;控油控水5~10小时,通过油水收集框收集滤下油污水分;

41.待装有钢屑的吨包袋无液体滴落后,转运钢屑至自动上料装置,通过自动上料装置转运钢屑至耐蚀钢制作的筛网框中;通过筛网框连接的升降装置浸入至碱洗槽中,通过热碱水清洗使油污等酯类物质在加热的碱性条件下能发生水解反应生成醇和羧酸,达到清除油污目的;并通过振动装置震动筛网框达到快速清洗目的;

42.碱洗5-10分钟后,通过升降装置带动筛网框将钢屑浸入至酸洗槽中和;

43.中和5-10分钟后,通过升降装置带动筛网框将钢屑浸入至清水槽清洗;

44.通过ph仪监测清洗水的ph值,清洗水的ph达到目标要求后通过升降装置将筛网框转运至离心甩干装置;

45.通过离心甩干装置甩干钢屑中的90%水分后,转运筛网框至烘干设备,如水平烘烤箱,在300

±

50℃的烘烤条件下烘烤5-10分钟;

46.待烘干的钢屑冷却后进行质量检测,取20克处理钢屑于坩埚中放入腔体温度850℃马弗炉中,通过检测烟尘浓度判断油污去除是否达标;通过ph仪检测处理后的钢屑的ph值;通过湿度仪检测处理后的钢屑的含水量;

47.质量检测合格后,使用自动包装装置进行打包,包装为单包500

±

50千克的包装,以便钢屑入炉使用。

48.一种耐热钢钢屑预处理系统,包括:

49.控油控水装置,用于将钢屑静置过滤,实现部分油污、水分与钢屑的初步分离;

50.中间转运装置,用于将钢屑在各个处理装置之间进行转运;

51.碱洗槽、酸洗槽、清洗槽,用于对较为彻底的清洗钢屑的油污;

52.甩干装置、烘干设备,用于较为彻底的除干钢屑的水分;

53.自动包装装置,用于对经过质量检测合格后的钢屑进行装袋打包,便于钢屑后续入炉使用。

54.进一步的,包括质量检测设备,所述质量检测设备包括烟尘浓度检测仪、ph仪以及湿度仪。

55.进一步的,包括冷却台,用于将烘干的钢屑进行冷却处理。

56.进一步的,控油控水装置包括吨包袋、钢屑支架、钢屑收集斗、油水收集框。

57.进一步的,中间转运装置包括自动上料装置、升降装置、筛网框、自动下料装置。

58.通过以上预处理方法及预处理系统,在耐热钢钢屑入炉重铸之前,对耐热钢钢屑控油控水、碱液清洗、酸液中和、清洗处理、烘干、冷却包装实现耐热钢钢屑的无损化处理;在提升物料收得率、合金元素无损耗同时解决烟尘带来的环保问题、水分导致的产品不良问题、增碳导致的材质问题,进而产生巨大的经济效益;对比重熔铸块工艺,本方案物料收得率提升15%,合金烧损率为0%,处理成本降低50%,钢屑残值回收率提升20%,具有预想不到的效果。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1