一种高硫酸盐高氨氮含量废水的生物处理装置的制作方法

1.本实用新型涉及污水处理领域,具体而言涉及一种高硫酸盐高氨氮含量废水的生物处理装置。

背景技术:

2.传统污泥活性法利用污泥增殖实现有机物的降解,该过程会产生大量含有毒有害物质、高含水率的剩余污泥,不仅增加污泥处理处置负担,且会对环境造成直接或间接的污染。现阶段污泥减量技术中或投加药剂或增设侧边流的工艺模式均加大了投资成本,污泥减量技术还有待进一步开发。同时,现阶段好氧污水处理工艺中多采用鼓风曝气、微孔曝气、射流曝气等方式,曝气量大,氧气利用率低,能耗高,有待优化。

3.因此需要进行改进,以解决上述问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供了一种高硫酸盐高氨氮含量废水的生物处理装置,所述生物处理装置包括:

5.厌氧脱碳单元,配置为接收高硫酸盐高氨氮的废水并通过生物厌氧硫酸还原过程将所述废水中的有机碳氧化;

6.同步硝化反硝化

‑

膜生物反应器单元,与所述厌氧脱碳单元连通,配置为接收所述厌氧脱碳单元的出水、对所述出水进行同步硝化反硝化以进行脱氮处理,以及对脱氮处理后的污水进行泥水分离以去除污泥。

7.可选地,所述同步硝化反硝化

‑

膜生物反应器单元包括反应池池体以及设置于所述反应池池体内的膜曝气装置和膜分离装置;

8.其中,所述膜曝气装置配置为对所述出水进行同步硝化反硝化以进行脱氮处理,所述膜分离装置配置为对脱氮处理后的污水进行泥水分离以去除污泥。

9.可选地,所述膜曝气装置为膜曝气生物反应器,所述膜分离装置为膜生物反应器。

10.可选地,所述膜曝气装置包括气体压缩装置、进气管路、第一膜架、无孔中空纤维膜和排气管路;

11.所述无孔中空纤维膜安装于所述第一膜架中央上,所述进气管路的一端与所述气体压缩装置连接,所述进气管路的另一端设置于所述第一膜架内以进行曝气,所述排气管路与大气相连。

12.可选地,所述进气管路与空气压缩装置相连的前端设置有气体流量计和/或计量曝气体流量。

13.可选地,所述进气管路设置有气体减压阀。

14.可选地,所述膜分离装置包括膜组件、第二膜架和出水泵,所述第二膜架支撑所述膜组件,所述出水泵与所述膜组件连接。

15.可选地,所述同步硝化反硝化

‑

膜生物反应器单元还包括在线监测装置,所述线监

测装置包括设置于所述反应池池体内的废水液面以下的do浓度探头、ph浓度探头和氮浓度探头中的至少一种。

16.可选地,所述同步硝化反硝化

‑

膜生物反应器单元还包括深度处理单元,所述深度处理单元包括高级氧化单元和/或膜处理单元。

17.可选地,所述生物处理装置还包括:

18.出水池,所述出水池与所述同步硝化反硝化

‑

膜生物反应器单元的出水端连通。

19.为了解决目前存在的技术问题,本实用新型提供了一种高硫酸盐高氨氮含量废水的生物处理装置,所述生物处理装置充分利用水质特点,可大幅减少污泥产量,甚至实现污泥的零排放,减轻现阶段活性污泥工艺后端污泥处理处置单元负担,同时节约工艺占地面积、减少曝气量、减缓甚至杜绝厌氧膜污染问题,实现高效、节能的碳氮脱除。

附图说明

20.本实用新型的下列附图在此作为本实用新型的一部分用于理解本实用新型。附图中示出了本实用新型的实施例及其描述,用来解释本实用新型的装置及原理。在附图中,

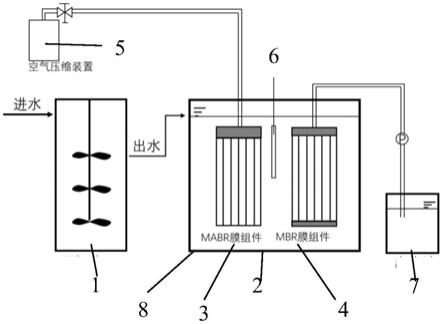

21.图1为本实用新型一实施例中所述高硫酸盐高氨氮含量废水的生物处理装置的结构示意图。

具体实施方式

22.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

23.应当理解的是,本实用新型能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本实用新型的范围完全地传递给本领域技术人员。在附图中,为了清楚,层和区的尺寸以及相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

24.应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本实用新型教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。

25.空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。

26.在此使用的术语的目的仅在于描述具体实施例并且不作为本实用新型的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何

及所有组合。

27.这里参考作为本实用新型的理想实施例(和中间结构)的示意图的横截面图来描述实用新型的实施例。这样,可以预期由于例如制造技术和/或容差导致的从所示形状的变化。因此,本实用新型的实施例不应当局限于在此所示的区的特定形状,而是包括由于例如制造导致的形状偏差。因此,图中显示的区实质上是示意性的,它们的形状并不意图显示器件的区的实际形状且并不意图限定本实用新型的范围。

28.为了解决前文所述的问题,目前采用的改进方法包括提供了一种新型膜曝气膜生物反应器,它包括反应器主体、固液分离膜、曝气膜、出气液封装置、出水泵、出水装置、气体减压阀、高压气体储存罐、进水泵和进水装置。适用于水处理领域污染物高效去除,也适用于以气体为基质的微生物高效合成。但是所述反应器模式,并非完整的污水处理工艺,且并未解决水处理系统剩余污泥量大和泥水分离膜污染的问题。

29.传统污泥活性法利用污泥增殖实现有机物的降解,不仅增加污泥处理处置负担,且会对环境造成直接或间接的污染。此外,目前脱氮技术需经过硝化和反硝化过程,一般设置两个反应池及回流系统,并设置沉淀池进行泥水分离,具有占地面积大、好氧池曝气量大、能耗高等缺陷,经硝化和碳化单元处理过后的污水为消除水中的硝酸盐需回流至前端缺氧反硝化池中,此时水中供反硝化菌群利用的有机碳源不足、需另外投加,该过程大幅增加了传统生化脱氮工艺的运行成本,是传统脱氮工艺急需突破的另一大缺陷。

30.为了解决目前存在的问题,本实用新型提供了一种高硫酸盐高氨氮含量的废水的生物处理装置,如图1所示,所述生物处理装置包括厌氧脱碳单元1和同步硝化反硝化

‑

膜生物反应器单元2,所述同步硝化反硝化

‑

膜生物反应器单元2包括反应池池体8以及膜曝气装置3和膜分离装置4,所述膜曝气装置3包括气体压缩装置5、进气管路、第一膜架、无孔中空纤维膜和排气管路;述同步硝化反硝化

‑

膜生物反应器单元2还包括在线监测装置6,所述生物处理装置还包括出水池7。

31.具体地,其中,厌氧脱碳单元1,配置为接收高硫酸盐高氨氮的废水并通过生物厌氧硫酸还原过程将所述废水中的有机碳氧化,同时所述硫酸盐还原硫化物;

32.同步硝化反硝化(snd)

‑

膜生物反应器(mbr)单元,与所述厌氧脱碳单元1连通,配置为接收所述厌氧脱碳单元1的出水、对所述出水进行同步硝化反硝化以进行脱氮处理,以及对脱氮处理后的污水进行泥水分离以去除污泥。

33.具体地,如图1所示,含高有机质、氨氮和硫酸盐的废水进入厌氧脱碳单元1,以硫酸根为电子受体,通过生物厌氧硫酸还原过程将污水中的有机碳氧化,同时so

42

‑

被还原为s2‑

、hs

‑

、h2s等形式。随后,携带大量电子的硫化物与污水中的氨氮一起进入snd

‑

mbr单元,通过膜传氧无泡曝气形式在传氧膜表面实现好氧硝化过程,生成的no3‑

在浓度差作用下逐渐扩散至外层的厌氧区域,并与厌氧单元所产生的硫化物相互作用,实现自养反硝化过程。通过snd

‑

mbr池体内设置的厌氧膜生物反应器(anmbr)进行泥水分离过程,出水或达标排放或进入下一阶段的深度处理过程。

34.所述厌氧脱碳单元1可采用普通厌氧池、升流式厌氧池(如uasb、egsb、ioc、abr反应器等)、sbr反应器等形式,也可以通过投加填料提升污泥沉降性能,提高污泥截留效果,防止反应器跑泥。

35.在本实用新型中,所述同步硝化反硝化

‑

膜生物反应器单元2包括反应池池体8以

及膜曝气装置3和膜分离装置4;膜曝气装置3和膜分离装置4设置于同一装置例如所述反应池池体8内,通过所述设置最大限度减少占地面积,并省去回流过程。其中,所述膜曝气装置3配置为对所述出水进行同步硝化反硝化以进行脱氮处理,所述膜分离装置4配置为对脱氮处理后的污水进行泥水分离以去除污泥。

36.在本实用新型中充分利用水质特点,利用水体的高硫酸盐含量通过富集硫酸还原菌实现有机物的去除,该过程大量的电子通过硫的还原现象转移,从而减少污泥增殖,实现污泥减量甚至零排放。利用膜曝气生物反应器(mabr)实现同步硝化反硝化过程,减少占地面积、有效降低曝气量,节省大量能耗,并省略了传统脱氮工艺的回流系统。

37.所述生物处理装置,针对高硫酸盐高氨氮含量的工业废水,所述处理装置既能减少污泥产量,又能实现高效、节能、降耗的生物处理工艺流程。所述生物处理装置通过设置不同池体、以硫作为电子的中介分别实现碳的降解和氮的脱除过程,在厌氧脱碳单元1(例如厌氧反应器)中,利用体系富集硫酸还原菌(srb)将大量电子流向硫酸盐,使其还原成硫化物等低价态物质,只有少量电子流向微生物用以自身生长繁殖的代谢过程,因此该过程相比于传统活性污泥法去除有机物产生的污泥量大幅下降。

38.在本实用新型的一实施例中,所述膜曝气装置3为膜曝气生物反应器(mabr),所述膜分离装置4为膜生物反应器(mbr)。在氮循环过程中以同步硝化反硝化

‑

膜生物反应器单元2中的膜曝气生物反应器(mabr)的形式实现同步硝化反硝化,并以同步硝化反硝化

‑

膜生物反应器单元2中的膜生物反应器(mbr)代替沉淀池进行泥水分离,该过程有以下优势:硝化反硝化过程在一个池体中实现,最大限度减少占地面积,并省去回流过程;脱碳过程大大减少污泥产量,甚至实现污泥的零排放。

39.其中,mabr反应器氧气利用率高,曝气量小,节省大量能源;脱氮池中微生物附着于mabr膜组件表面生长,池体内几乎无悬浮的污泥絮体,可大幅降低甚至避免厌氧膜的污染问题。整套工艺可以高效、节能的实现碳和氮素的去除,同时实现污泥减量排放甚至零排放。

40.其中,所述膜曝气装置3包括气体压缩装置5、进气管路、第一膜架、无孔中空纤维膜和排气管路;所述无孔中空纤维膜安装于所述第一膜架中央,所述进气管路的一端与所述气体压缩装置5连接,所述进气管路的另一端设置于所述第一膜架内以进行曝气,所述排气管路与大气相连,用于排放多余气体。

41.具体地,所述气体压缩装置5用于提供曝气组件所用空气。所述进气管路与气体压缩装置5相连,前端应增设气体流量计用于计量曝气体流量,增设气体减压阀防止曝气压力超过中空纤维膜泡点,损坏膜组件。所述膜曝气装置3包括气压表用于监测膜组件曝气压力。

42.所述无孔中空纤维膜可采用硅橡胶、聚偏氟乙烯(pvdf)、聚醚砜(pes)等材料,安装于上述膜架中央,也可采用曝气形式的平板膜、卷式膜等。

43.所述膜分离装置4包括膜组件、第二膜架和出水泵,所述第二膜架支撑所述膜组件,所述出水泵与所述膜组件连接。所述膜组件可采用中空纤维膜、平板膜等形式,第二膜架用于支撑膜组件,所述出水泵与所述膜组件相连。

44.所述同步硝化反硝化

‑

膜生物反应器单元2的出水经出水泵后或达标排放或进入深度处理,所述深度处理单元包括高级氧化单元和/或膜处理单元。所述生物处理装置还包

括出水池7,所述出水池与所述同步硝化反硝化

‑

膜生物反应器单元的出水端连通,此外还与深度处理单元连通,以将同步硝化反硝化

‑

膜生物反应器单元的出水或达标排放或进入深度处理单元。

45.所述同步硝化反硝化

‑

膜生物反应器单元2还包括在线监测装置6,所述线监测装置包括设置于所述反应池池体8内废水液面以下的do浓度探头、ph浓度探头、氮浓度探头中的至少一种,实时监测系统变化。氮浓度包括氨氮nh

4+

、亚硝氮no2‑

和硝氮no3‑

的浓度。

46.下面结合本实用新型的一具体示例对所述高硫酸盐高氨氮含量的废水的生物处理装置的运行方式和效果进行详细的说明:

47.经前端预处理(如格栅、初沉池)的工业废水进入厌氧脱碳单元1,该反应器采用sbr反应器内添加填料的形式(填充率50%),运行形式采用每运行20h,沉降3h,排水1h,反应器中的主要污泥菌群有常规厌氧菌(产酸菌、产甲烷菌)、硫酸盐还原菌(srb)等,ss为10g/l。厌氧反应器进水cod浓度平均值为10000mg/l,氨氮浓度1000mg/l,总氮浓度1200mg/l,硫酸盐浓度4000mg/l,经硫酸盐的还原过程,预计出水cod浓度1000mg/l,氨氮浓度1000mg/l,总氮浓度1200mg/l,硫酸盐含量200mg/l。厌氧反应器出水随后进入snd

‑

mbr处理单元,保持反应器do浓度<0.5mg/l,体系硝化过程氨氮转化率>95%,并通过曝气进一步去除部分cod,反硝化过程硝氮去除率>90%,其中包括利用部分cod进行的反硝化过程,随后经mbr膜分离泥水并进一步去除部分污染物,此时cod浓度平均值为<60mg/l,氨氮浓度<20mg/l,总氮浓度<50mg/l,后进入之后的深度处理单元,如高级氧化单元、膜处理单元等,排水cod浓度平均值<50mg/l,氨氮浓度<5mg/l,总氮浓度<15mg/l,符合污水排放一级a标准。

48.本实用新型所述高硫酸盐高氨氮含量的废水的生物处理装置包括厌氧除碳单元和同步硝化反硝化(snd)

‑

膜生物反应器(mbr)两个单元,适用于印染废水、食品废水、炼油废水等高含硫酸盐高氨氮含量工业废水的处理。

49.所述处理装置将硫酸盐还原菌srb脱碳的厌氧单元、膜曝气生物膜反应器mabr脱氮与厌氧mbr反应器相结合,形成完整、高效、节能的脱碳除氮

‑

污泥减量体系。所述处理装置可大幅减少污泥产量,脱碳除氮效率高、效果好,且系统相比于传统活性污泥工艺和脱氮工艺具有大幅节能、降耗的优势,为高硫酸盐含量、高氨氮含量的工业废水,如印染废水、制药废水、炼油废水等提供了更好的处理装置。

50.本实用新型的优点在于:

51.(1)充分利用水质特点,即利用水体的高硫酸盐含量通过富集硫酸还原菌实现有机物的去除,用此过程代替传统活性污泥法中通过微生物代谢去除有机物的过程,可使大量的电子通过硫的还原现象转移,从而减少污泥增殖,可以从源头上实现污泥减量化排放、甚至零排放。

52.(2)在脱氮过程中采用膜曝气生物反应器(mabr),实现同步硝化反硝化过程,相比于传统脱氮工艺节省占地面积、省去了回流系统、减少曝气量、提高氧气利用率,实现更高效、节能地脱氮。

53.(3)反硝化过程既可以利用上一单元产生的硫化氢、硫单质等物质,又可以进一步利用上一单元未完全消耗的部分碳源,在无需添加外部碳源的情况下保证高效的反硝化效果,并进一步去除体系cod。保证出水碳素、氮素的去除效果。

54.(4)将厌氧mbr单元与mabr相结合,由于池体内大多数微生物附着于mabr膜件上,基本没有悬浮的絮体污泥,可以有效抑制厌氧mbr的膜污染,保证膜的出水通量,且无需设置厌氧膜的冲洗、抖动等系统。

55.尽管这里已经参考附图描述了示例实施例,应理解上述示例实施例仅仅是示例性的,并且不意图将本实用新型的范围限制于此。本领域普通技术人员可以在其中进行各种改变和修改,而不偏离本实用新型的范围和精神。所有这些改变和修改意在被包括在所附权利要求所要求的本实用新型的范围之内。

56.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本实用新型的范围。

57.在本实用新型所提供的几个实施例中,应该理解到,所揭露的设备和方法,可以通过其它的方式实现。例如,以上所描述的设备实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个设备,或一些特征可以忽略,或不执行。

58.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本实用新型的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

59.类似地,应当理解,为了精简本实用新型并帮助理解各个实用新型方面中的一个或多个,在对本实用新型的示例性实施例的描述中,本实用新型的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该本实用新型的方法解释成反映如下意图:即所要求保护的本实用新型要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如相应的权利要求书所反映的那样,其发明点在于可以用少于某个公开的单个实施例的所有特征的特征来解决相应的技术问题。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本实用新型的单独实施例。

60.本领域的技术人员可以理解,除了特征之间相互排斥之外,可以采用任何组合对本说明书(包括伴随的权利要求、摘要和附图)中公开的所有特征以及如此公开的任何方法或者设备的所有过程或单元进行组合。除非另外明确陈述,本说明书(包括伴随的权利要求、摘要和附图)中公开的每个特征可以由提供相同、等同或相似目的替代特征来代替。

61.此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本实用新型的范围之内并且形成不同的实施例。例如,在权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

62.应该注意的是上述实施例对本实用新型进行说明而不是对本实用新型进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。本实用新型可以借助于包括有若干不同元件的硬件以及借助于适当编程的计算机来实现。在列举了若干装

置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1