多级溶气系统及污水处理系统的制作方法

1.本实用新型涉及污水处理技术领域,特别涉及气浮用溶气装置、多级溶气系统及污水处理系统。

背景技术:

2.气浮技术是在待处理水中通入大量的、高度分散的微气泡,微气泡作为载体与悬浮在水中的颗粒或絮状物粘附形成整体密度小于水的浮体,依靠水的浮力作用使悬浮物浮到水面,形成浮渣后去除,完成水中的颗粒或絮状物与水的分离。其中采用溶气装置向待处理的液体内释放含有一定压力气体的水也就是溶气水从而产生微气泡。目前气浮设备广泛用于污水处理行业,专门用于去除污水中的悬浮物和油。气浮溶气系统的作用都是产生一定的微小气泡,与污水中的悬浮物和油结合在一起,作为悬浮物和油的载体使之上浮,达到与水分离之目的。传统的加压溶气系统一般包括一个大的溶气罐本体1、水泵6和空压机7 (如图1所示),溶气罐本体1中装有填料9。水和空气分别通过进水旋流体5和进气管4同时进入溶气罐本体1,在里面停留3

‑

5分钟,液体体积一般不超过溶气罐容积的2/3,内部压力一般为0.4mpa,空气首先溶解于水,形成所谓的溶气水。当溶气水与原水混合时,由于压力降低,溶解度降低,从而在溶气水中释放出空气,作为悬浮物和油的载体使之上浮,达到与水分离之目的。气泡一般在90

‑

80μm,效果较好,是一个很典型的传统溶气系统。采用上述结构的溶气系统,需要采用体积相当大的溶气罐,且由于要形成微气泡,因此,其内气体的压力大,因此溶气罐构成了压力容器,成本很高。

3.为解决上述技术问题,公告号为cn2652916y、名称为一种旋流溶气装置的中国专利公开了一种旋流式溶气罐,溶气罐本体采用旋流溶气管,在旋流溶气管内壁上设有一个或多个空腔,在每个空腔的出口设有微孔板,该空腔的进口通过进气管与空气压缩机的出口相连;所述的进水旋流体采用切向进水旋流体;这种溶气装置结构简单,但也存在溶气效率低的问题。

4.另外,现有技术中,采用石英砂滤池对污水进行过滤,在有效去除水中的悬浮物的同时,对水中的胶体、铁、有机物、农药、锰、细菌、病毒等污染物也有明显的去除作用,但是,由于进水的气泡大,含气量低,因此,存在如下问题,比如,其对进水的含油量有一定的限制,当进水含油量超过限定范围时,会使过滤池的运行周期缩短,过滤能力下降,滤池内滤料板易发生板结、易形成球泥,当反洗时过滤池内停止进水停止处理污水,造成其它滤池负荷增大,影响出水的水质,另外,为了解决进水中含油量高的问题,通常在石英砂过滤池前增设专门的除油设备,造成占地面积增加,管理费用增加,因此,采用现有技术的设备无法高效地对含油量大的水进行污水处理。

技术实现要素:

5.本实用新型的目的是,针对现有技术气浮用溶气装置溶气效率较低的技术问题,提供一种多级溶气系统及污水处理系统。

6.本实用新型的目的是通过下述技术方案实现的:

7.多级溶气系统,包括密封的罐体,罐体上设置有出水口,所述罐体内设置有至少两个溶气区,包括溶气水区和比表面积增大区,比表面积增大区设置在溶气水区上方,在溶气水区内设置有曝气器,曝气器的出气端设置在所述罐体内位于溶气水内,其进气端设置在罐体外、且其进气端与高压气体供应装置的出气口连通,在比表面积增大区内设置有比表面积增大装置,在罐体上与比表面积增大装置相应的位置设置有进水口,水经比表面积增大装置增大比表面积并与高压气体相溶后落入到溶气水区,所述的出水口连接溶气水区;

8.所述的比表面积增大区内设置的比表面积增大装置包括填料床,填料床与罐体固定连接,在填料床上设置有填料,进水口位于填料上方;

9.所述的比表面积增大区内设置的比表面积增大装置包括上封堵板、下封堵板和多个旋流子,上封堵板和下封堵板与罐体固定连接、在罐体内形成容纳旋流子的容腔,旋流子包括管体,在管体上设置有多个切向小孔,各切向小孔沿管体的轴向呈螺旋状排列,各管体的上下两端分别与上封堵板和下封堵板密封固定连接,管体的上下两端分别与上封堵板和下封堵板上设置的通孔相对,管体通过通孔与罐体内腔连通,所述进水口位于所述上封堵板和所述下封堵板间;

10.所述的比表面积增大区包括旋流子区和填料区,所述旋流子区位于所述填料区的上方,所述旋流子区内设置的比表面积增大装置包括上封堵板和下封堵板、多个旋流子,所述旋流子包括管体,在管体上设置有多个切向小孔,切向小孔沿筒体的轴向呈螺旋状,上封堵板和下封堵板分别与罐体内壁固定连接,上封堵板和下封堵板及相对应的罐体形成容纳所述旋流子的容腔,管体的两端分别对应连接上封堵板和下封堵板,并与上封堵板和下封堵板上设置的通孔位置相对应,管体通过所述通孔与罐体内腔连通,所述进水口位于上封堵板和下封堵板间;所述填料区内设置的比表面积增大装置包括填料床,填料床与罐体内壁固定连接,填料设置在填料床上,填料床位于溶气水区上方;

11.所述的旋流子区与所述的填料区间设置有供水与气混合的空间;

12.所述的进水口为切向进水口;

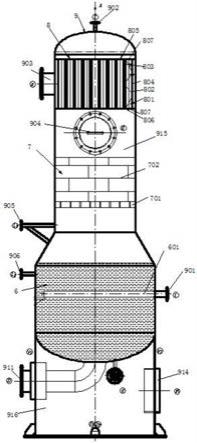

13.所述管体沿筒体的轴向设置在上封堵板和下封堵板间,所述通孔的孔中心线与所述管体的轴线共线。

14.一种污水处理系统,包括气浮装置、过滤系统和上述的溶气系统,在溶气系统的出水口与气浮装置的进水口间设置有气浮释放器,溶气系统产生的溶气水经气浮释放器释放到气浮池内,所述过滤系统的过滤池设置在气浮池的下方,所述过滤池由多个滤格组成,每个滤格的进水口分别通过一条输水管与气浮池的净水出水端连通,各输水管上均设置有阀门。

15.本实用新型的多级溶气系统,设置有比表面积增大区和溶气水区,比表面积增大区使水与进入到筒体内的高压空气充分接触,因此水的溶气量增加,同时,溶气量增多的溶气水落入到溶气水区后经由曝气器进一步溶气,由于溶气水中含有的气体比一级溶气所获得的溶气水多,因此经曝气器曝气后产生的气泡小,也可得到微气泡。

16.进一步地,本实用新型的多级溶气系统,采用三级溶气对水进行溶气处理,水首先切向旋流进入到上封堵板和下封堵板间,在旋流体内沿罐体内壁形成旋流,并在重力的作用下向下流动,由于进入到旋流体内的水为高压水,与位于旋流体内的旋流子的管体相遇

从沿螺旋线排列的进水孔中沿切向进入旋流子的管体中,一方面沿旋流子的内壁向下流动形成水膜,另一方面水从各进水孔中喷射进入到旋流子的管体内形成旋流水柱相互交织,形成不同方向的射流,与进入到管体内的高压气体充分接触,在高压气体的作用下分散地旋流形成气膜,增大水和气的比表面积,形成一级溶气,溶气水从旋流子的管体内喷淋流下经过填料段与填料混合,水渗入到填料间的缝隙中增大水与气的接触面积,同样增加比表面积,再次加强空气与水分子的结合,提升溶气率完成二级溶气,在溶气水区由于设置有曝气器,在曝气器的作用下形成微气泡,由于在水中溶解有气体,且经过两次溶气,因此,曝气时产生的气泡小,溶解不完的压力气体上升到填料段与填料区的溶气水相遇一部分溶入到溶气水中,由于水在填料段被增大了水与气的接触面积,因此,气体溶解量大,没有溶解的气体,再进入到旋流子段与旋流子段的射流相切进一步溶气,如此循环溶气,气体经三级溶气,因此压缩空气利用率显著提高,增强了溶气效果,动力损失小,使溶解的气体能多溶解一倍,因此溶解效率高,气体利用率大,气泡微小,使气浮效果好。

17.采用本实用新型的污水处理系统,将气浮装置和过滤装置组合在一起,气浮装置位于过滤池的上方,形成上下布置的立体结构,因此占用空间小,且气浮池内通有经多级溶气处理得到的溶气水,多级溶气水进入到气浮池后形成高分散微气泡,容易和油结合,形成油渣漂浮性好,易于被刮渣机刮除,降低过滤池的负荷,不易造成滤料板结、不易形成球泥,由于滤池由各自独立的分滤池构成,对滤池进行清理时,可以逐个清理分滤池,而其它分滤池保持正常工作,因此不会给其它滤池造成负担,不会对其它滤池造成负载冲击。

附图说明

18.图1为现有技术溶气装置结构示意图;

19.图2本实用新型多级溶气系统实施例结构示意图;

20.图3为图2的a向示图示意图;

21.图4为在管体上开设切向小孔时管体和小孔位置示意图;

22.图5本实用新型污水处理系统中是过滤系统实施例结构示意图(气浮装置除气浮池外的结构未示出);

23.图6是本实用新型污水处理系统中过滤装置实施例结构示意图(其中一个分池体被移出,此分池体中的其中一个滤料床被隐藏);

24.图7是本实用新型污水处理系统中滤格实施例结构示意图;

25.图8是本实用新型污水处理系统中过滤装置的滤格在排水渠和气水分配渠处断面示意图。

26.附图标记说明

27.110

‑

过滤池;111

‑

进气口;112

‑

净水口;113

‑

排污口;114

‑

进水口;115

‑

分池体; 120

‑

滤格;121

‑

配水堰;122

‑

排水渠;123

‑

气水分配渠;124

‑

滤料床;125

‑

净水区;126

‑

配气孔;127

‑

配水孔;128

‑

配水小孔;129

‑

原水区;130

‑

倾斜板;

28.200

‑

气浮池;

29.300

‑

输水管;301

‑

阀门。

[0030]6‑

溶气水区 7

‑

填料区 8

‑

旋流子区 9

‑

罐体

[0031]

601

‑

曝气器

[0032]

701

‑

填料床702

‑

填料

[0033]

801

‑

旋流子802

‑

螺旋线803

‑

小孔804

‑

管体805

‑

上封堵板806

‑

下封堵板807

‑

通孔

[0034]

901

‑

进气口902

‑

放气口903

‑

进水口904

‑

手孔905

‑

液位计接口一906

‑

液位计接口二911

‑

出水口914

‑

排查口915

‑

水气混合段916

‑

罐体座

具体实施方式

[0035]

下面结合具体实施例对本实用新型做进一步地描述:

[0036]

如图2

‑

4所示,本实用新型提供的多级溶气系统,包括密封的溶气罐,其罐体9上端为比表面积增大区,下端为溶气水区6,在溶气水区设置有曝气器601。

[0037]

溶气水区6设置有曝气器601,在罐体上设置有进气口901,与曝气器的进气端连通,曝气器的出气端位于罐体内。曝气器的进气口901与空气压缩机的出气口相连通。曝气器最好采用曝气管,特别好地采用微孔曝气管。微孔曝气管最好采用如下结构,在带孔的不锈钢管外套装微气泡膜片也称为微孔膜片,形成曝气管。最好曝气管的轴向与罐体的径向同向设置。至少曝气器的出气端位于溶气水内。在溶气水区相对应的罐体上,最好在罐体的下方设置出水口911,溶气水从出水口进入到气浮装置内。为了便于操作,溶气系统的出水口通过管路设置在罐体座916外,最好在罐体上设置手孔904,手孔位于旋流子区8与填料区7间的罐体9上。

[0038]

比表面积增大区可以是旋流子区8也可以是填料区7,还可以同时设置旋流子区和填料区,比表面积增大区为单独的旋流子区或填料区时,构成二级溶气,如果比表面积增大区同时设置填料区和旋流子区时构成三级溶气。下面分别进行说明。

[0039]

本实用新型中,优先采用如下结构的旋流子区8,其设置有多个旋流子801,每个旋流子包括管体804,在管体上设置有多个小孔803,小孔沿螺旋线802分布在管体上,实际上,在管体上并没有螺旋线,只是小孔的孔中心位于一假想的螺旋线上,小孔的孔中心线沿管壁的切线方向设置并据管壁的中心线有一定距离b,此小孔称为切向小孔,旋流子区8设置有上封堵板805和下封堵板806,上封堵板805和下封堵板806与罐体内侧壁密封固定连接,在上封堵板和下封堵板上相互对应的位置分别设置有通孔807,多个旋流子801并列竖向设置在上封堵板和下封堵板间,通孔807的数量和位置与旋流子的管体的数量和位置相对应,通孔的直径与管体的内径一致或小于管体的内径,每个旋流子的上下两端分别与上封堵板和下封堵板密封固定连接,由上封堵板和下封堵板将各旋流子的管体两端间的空隙进行封闭,在罐体9上设置有进水口903,进水口903的孔中心线沿罐体壁的切线方向设置,为切向设置的进水口,进水口位于上封堵板和下封堵板间,上封堵板和下封堵板、二者间的罐体、切向进水口903构成了旋流体,进水口903与水泵的出水口相连通。采用上述结构的旋流子区8,水从进水口903以旋流切线进入到旋流体内与高压气体相遇分散成细小水柱,从小孔旋流切线进入每个旋流子的管体804中,由于高压水从切向小孔进入到管体内且小孔沿螺旋线分布,因此在管体内形成了旋流,从小孔803喷射进入到管体804内的交织的水柱形成不同方向的射流相互撞击同时冲击管壁形成水雾,被旋流携带形成带气的水膜,与进入到管体内的高压空气充分接触,增加了比表面积,可与空气更充分地接触相溶,增加溶气效果,形成溶气水。溶气水在压力和重力作用下从管体的下开口也就是通孔807内喷淋而出。

[0040]

本实用新型优先采用如下结构的填料区7,填料区7内设置有填料床701和填料702,填料床与罐体的内侧壁固定连接,填料702位于填料床701上。

[0041]

当比表面积增大区为旋流子区构成二级溶气结构时,旋流子区位于溶气水区的下方,经旋流子的管体内喷淋而出的溶气水进入到溶气水区。最好,在旋流子区和溶气水区间设置有液位计检测溶气水区的液位情况。

[0042]

当比表面积增大区为填料区时,优选采用如下结构:在溶气罐的罐体9内,位于溶气水区6上方设置填料床701,填料床与罐体9内壁固定连接,在填料床701上设置有填料702,在罐体的位于填料上方的部位设置有进水口903,进水口903最好为切向进水口,水从进水口进入到罐体内落到填料间,被填料增大气水比表面积,在此水和气直接接触,气体溶到水中,由于水有表面张力,气体溶到水中后产生粘性,由曝气器进入到溶气罐内的高压气体一部分与水相溶,另一部分上升与填料间铺开的水相遇,对水进行切割,将水打散,被高压气体打散后的水更易与气体相溶,因此溶气量增加,同时,溶气量增多的溶气水落入到溶气水区6后经由曝气器601进一步溶气。

[0043]

当比表面积增大区为旋流子区时,优先采用如下结构:溶气水区6位于下封堵板的下方,从切向进水口进入到旋流体内的旋流水从管体上设置的多个切向小孔旋流进入到管体内,在管体内形成旋流,从各方向的切向小孔进入的水柱形成交织的水流相互撞击或与管体内壁发生撞击,形成雾状的水,与高压气体相遇后形成水膜从管体的下端喷淋而下进入到溶气水区6,由曝气器进行曝气形成微气泡。最好在溶气水区与旋流子区间设置液位计检测溶气水区的液位情况。

[0044]

在溶气水区上方仅设置旋流子区8或者填料区7形成二级溶气结构,来增大气水比表面积,增大了气水比表面积的水与高压气体混合相溶得到溶气水后下落进入到溶气水区6,由曝气器601进行曝气,由于溶气水中含有的气体比一级溶气所获得的溶气水多,因此经曝气器曝气后产生的气泡小,也可得到微气泡。

[0045]

最好采用三级溶气结构,比表面积增大区同时包含旋流子区8和填料区7,罐体的上端设置旋流子区8,下端设置溶气水区6,填料区位于溶气水区与旋流子区之间,进水口位于上封堵板和下封堵板间,水由罐体的进水口903进入到旋流子区8,水经过旋流子区后气水比表面积增大,促进气和水相溶,水经过旋流子形成旋流与高压气体相遇形成溶气水,溶气水从旋流子中喷淋出来后进入到填料区7,当水从旋流子区8喷淋而下与填料702相遇,填料间有缝隙使溶气水进一步分散,进一步增大水与气的接触面积,可再次加强空气与水分子的结合,再进一步溶气,而后进一步溶气的水流入到溶气水区6内,同时曝气器601不断曝气,再次溶气,溶气水区6、填料区7和旋流子区8形成三级溶气区域。

[0046]

液位计设置在曝气管与填料床间,监测罐体内的高水位和低水位,防止水位超过水位上限进入填料区,控制下限水位保证有够的水量供气浮使用。如图2所示的实施例中,液位计接口一905位于上方、靠近填料床701位于填料床下,液体计接口二906位于液位计接口一905下方,靠近曝气器位于曝气器上方。

[0047]

工作时,高压水从进水口903切向旋流进入到罐体9的旋流体内,高压气体从进气口901进入到罐体9内,罐体内充满高压气体,高压水从进水口旋流进入到旋流子的管体间与高压气体相遇形成细小的水柱,水柱经由管体上螺旋分布的小孔旋流切线进入到管体内在管体内壁形成旋流向下流动同时经不同方向的小孔进入的水柱相互交织形成射流相互

撞击或与管壁发生撞击形成水雾与高压气体相遇形成气膜,增加了水与气的比表面积,高压气体与水相溶,增加了水的溶气量,形成一级溶气;一级溶气的溶气水从旋流子的管体内喷流而出与位于填料区上方的气体相遇混合,流入到填料区,各填料间存在缝隙,使溶气水的比表面积增大,进一步溶气,形成二级溶气,经二次溶气的溶气水下流到溶气水区,高压空气从曝气器内进入到溶气水内对溶气水进行曝气,由于经过旋流子区和填料区水的比表面积被二次增加,因此曝气时水与气的比表面积大,曝气可获得比在未经增加比表面积的水中曝气产生的气泡小形成微气泡,溶解到水中的气体量更多,在此形成三级溶气。通过液位计监测和控制水位的上限和下限,当水中溶气量增多时,气体消耗量增加,使水位达到上限时向罐体内充入高压气体将水位压下,当液位低于水位下限时停止向罐体内充气。

[0048]

采用本实用新型结构的溶气装置,经过三级溶气区溶气,在旋流区水被旋流切割成气水混合膜,第一次增大了比表面积,在填料区溶气水经过很多填料比表面积增大,水和气接触面积增大,水和气直接接触,气体进一步溶在水中,水有表面张力,具有粘性,在填料区水被高压气体进一步打散,打散后的水的粘性降低,溶气量增加,气水的比表面积进一步增加,增加了气与水的混合能力,水喷淋而下进入到溶气水区6,进一步通过曝气器601溶气,显著提高了压缩空气的利用率,增加了溶气效果,减小了动力损失,溶气能力显著提高,经过三级溶气,一升水中溶气量由7g增加到13g以上,溶气量提高了40%以上。以上空气经过三级溶气处理,使压缩空气利用率显著提高,增强了溶气效果,减小了动力损失。

[0049]

可具体采用如下实施例进行三级溶气。进入到罐体内的空气的压力为0.4兆帕,水的压力是0.3mpa,曝气器采用管状曝气单元,曝气管采用微气泡膜片管,曝气管型号规格为tld

‑

65,旋流子的管体内径为80mm,旋流子的管体上设置的小孔的直径为2mm,填料采用不锈钢环,环径为20mm。液位计与进气口处设置的电磁阀电信号连接。

[0050]

最好,在旋流子区8与填料区7间设置水气混合段915,使在旋流子区形成的溶气水向下喷淋到达填料区时有一定的距离,使溶气水与气体充分混合,再次溶气。

[0051]

最好在罐体顶部设置放气口902,在罐体座上设置排查口914。

[0052]

还可将本溶气系统与气浮装置及过滤系统结合,得到适合去除油污的污水处理系统。

[0053]

本污水处理系统中气浮装置设置在过滤池的上方,溶气系统通过气浮释放器与气浮装置连通,气浮装置位于过滤池的上方,气浮释放器位于过滤池的旁边。气浮装置包括气浮池200,气浮池200的形状和大小最好与过滤池110相近,过滤池110可以设为任意形状,例如圆形、矩形等,相应地,气浮池的形状也为圆形、矩形等。气浮池200的底壁或者侧壁上设置有净水出水口(在图中未示出),气浮池由多个形状、大小和结构基本一致的分池体组成,各分池体115的池壁上分别设置有进水口114,各分池体115的进水口114分别和气浮池200的净水出水口通过输水管300连通,各输水管300上分别设置有控制对应输水管300通断和流量的阀门301。这样每个分池体115内的滤格120都可以分别进行过滤和反洗,在需要进行反洗时,可以每次只对一个滤格120进行反洗,其余的滤格120还可以正常进行过滤,气浮装置可以持续工作,使反洗、过滤、气浮可以同时进行,这有助于提高污水处理的效率。如图3所示,每个滤格优选采用v型滤池结构。每个滤格120均包括两条用于进水的配水堰121、一条用于排出反冲洗污水的排水渠122、一条用于净水排出和反冲洗汽、水进入的气水分配渠123以及两个滤料床124。配水堰121、排水渠122和气水分配渠123均为长条槽状,且均沿分

池体115的径向设置。两个配水堰121分别设置在对应分池体115的对应侧的径向侧壁上,配水堰121的横截面呈v型,两个配水堰121相对的侧壁也就是面向对应分池体115内部的侧壁上设置多个配水小孔128,这些配水小孔128沿配水堰121的长度方向均匀排成一排。气水分配渠123位于两个配水堰121之间且固定设置在过滤池110的底部,排水渠122固定设置在气水分配渠123的上方。配水堰121和排水渠122的顶部均敞开且配水堰121的顶面高于排水渠122的顶面。气水分配渠123和排水渠122将滤格120分成彼此隔开的两个过滤区域,在两个过滤区域内分别设置有滤料床124,滤料床将对应的过滤区域分隔成上下两部分,其中位于滤料床上方的区域为原水区129,位于滤料床下方的区域为净水区125。滤料床124包括滤板和滤料,滤板水平固定设置在过滤池110的池壁上,滤板上均匀设置有多个滤帽,滤料为砂料且均匀铺设在滤板上,滤帽允许水通过且不允许滤料通过,滤料上表面低于排水渠122的顶面和配水堰121的配水小孔128。配水堰121、排水渠122和气水分配渠123的外圆周与分池体的外圆周密封固定连接,如图1和图4所示,分池体115的外圆周壁上设置有进气口111、净水口112和排污口113。排污口113与排水渠122连通,排水渠122和气水分配渠123通过倾斜板130隔开,倾斜板130靠近过滤池池壁的一端较低,排污口的底端与倾斜板较低的一端平齐,这样方便排水渠122中的污水排净。气水分配渠123整体封闭,进气口111、净水口112分别与气水分配渠的位置相对应设置,气水分配渠123仅通过进气口111、净水口112与过滤池外连通,气水分配渠123侧壁上设置有连通净水区125和气水分配渠123内部的配气孔126和配水孔127,其中配气孔126设置有多个且沿气水分配渠123长度方向均匀分布成一行,配气孔126位于气水分配渠123侧壁的顶部,配水孔127也设置有多个并沿气水分配渠123长度方向均匀分布成一行,配水孔127位于气水分配渠123侧壁的底部。这样滤格就行形成了类似v型滤池的结构,v型滤池具有过滤效果好、效率高、处理流量大、便于反冲洗的优点。使用中,气浮池200处理后的水通过输水管300流入配水堰121中,配水堰121中的水从上端开口和配水小孔128流出后进入原水区129,原水区129的水被滤料床124过滤后进入净水区125,净水区125的水通过配水孔127进入气水分配渠123后经净水口112流出过滤池110。在进行反洗时,将需反冲洗滤格120对应的阀门301关小,使此滤格120中的排水速度大于进水速度,待此滤格120中的水基本排空后,从进气口111向对应滤格120的气水分配渠123通入压缩空气,压缩空气通过各配气孔126进入净水区125,从净水口112向气水分配渠123通入具有压力的反冲洗用水,反冲洗用水通过各配水孔127进入净水区125,净水区125中充满气水混合物后,气水混合物继续向上冲洗滤料床124,气水合洗将其中的污物冲出,进入配水堰中的水在重力作用下从配水小孔128排出冲洗滤料床124的上表面,与此同时其余滤格120正常进行过滤。在反冲洗时使少量污水进入配水堰121中既可以起到冲洗滤料床124的作用,又能够避免所有的污水同时集中到其余的滤格120中,有助于减少反洗时对其他滤格120造成大的处理压力,有助于减少污水量短时间内大幅度增加对过滤装置造成冲击。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1