一种高浓度含酚废水沉淀法酚脱除及回收装置的制作方法

1.本实用新型涉及一种高浓度含酚废水沉淀法酚脱除及回收装置,属于高浓度含酚废水处理技术领域。

背景技术:

2.煤化工废水是一种污染物成分极其复杂、难降解物质较多的高浓度有机废水,含有油类、酚类、氰化物、硫化物等多种污染物,如煤气化、焦化、兰炭等行业的废水污染程度极其严重。其中,酚类污染物毒性强,成分复杂,不但有单元酚、又有多元酚,一方面,酚类污染物在煤化工废水处理中也属于难处理污染物,如处理不好,会影响后续处理单元的正常运行,另一方面,从废水中回收高价值的酚类物质,实现废物的回收利用,可获得高经济价值,有利于降低高浓度含酚废水的处理成本。

3.回收废水中酚的方法很多,有溶剂萃取法、蒸汽脱酚法、吸附脱酚法、多效蒸发钠盐脱酚、金属离子沉淀脱酚法、液膜技术、离子交换法等,新建煤化工、焦化厂大都采用溶剂萃取法,但能耗高、运行成本高。

4.申请号cn201610552816.4的中国专利公开了一种煤化工高浓度含酚废水的处理方法,所述处理方法的具体操作包括:将所述煤化工高浓含酚废水用脱酚萃取剂甲基丙基酮在30-80℃进行萃取,得到萃取相和萃余相;其中所述煤化工高浓度含酚废水中总酚含量不低于2000mg/l。该发明专利在溶剂回收阶段更节能,水塔的能耗大大降低;而且甲基丙基酮具有优异的萃取效果,使得该发明处理方法能够有效的降低高浓含酚废水中酚类物质的含量。但是由于煤化工高浓度含酚废水中多元酚类物质的多样性,很难选取一种萃取剂对所有的多元酚都适用,特别是对于焦化、兰炭等成分更为复杂的废水,萃取效率显著降低,萃取剂的损耗严重,导致后续生化菌死亡,装置难以稳定运行,且酚塔、水塔等工艺流程长、能耗高,运行成本高。

5.申请号cn201620059777.x的中国专利公开了一种利用酚钠盐制取粗酚的装置,该实用新型专利包括:预处理系统:降低从兰炭生产废水萃取脱酚生产出的酚钠盐溶液中的含尘量和含油量;酸析系统:以预处理后的酚钠盐溶液为主流体,以硫酸溶液为副流体,用于提取出粗酚;净化系统:用于对提取出的粗酚进行净化,去除粗酚中的游离酸。该实用新型以兰炭生产废水萃取脱酚生产出的酚钠盐溶液为原料进行生产粗酚,所述的酚钠盐溶液仅经过预处理、酸析后即可得到粗酚,大大降低了硫酸对管道的腐蚀作用,且工艺简单,路线短,大大提高了粗酚的生产效率。该实用新型专利仅对萃取工艺的酚钠盐处理、酚回收部分进行了优化,无法避免萃取工艺效率低、萃取剂损耗严重等问题,且采用naoh与萃取相中酚类物质反应生成酚钠盐溶液,再用硫酸酸析提取出粗酚,naoh消耗成本高,生成的na2so4废水也无法回收,导致了废水中盐含量增加,增加了后续废水的脱盐处理难度。

6.申请号cn200510021765.4的中国专利公开了一种焦化废水酚去除及回收技术,即先采用离子沉淀法去除并回收焦化废水中的酚类物质,然后利用焦炭吸附法将废水中酚降到低浓度水平。该发明专利选用钡离子(bacl2)作为沉淀剂,与酚类物质发生反应,生成难

溶化合物沉淀,使酚从废水中分离出来;然后选用盐酸作为转溶剂对沉淀物进行溶解,沉淀剂钡离子循环使用;沉淀脱酚后的焦化废水再加入焦炭吸附剂处理,进一步降低酚浓度。但是该发明专利钡离子使用过量度大、运行成本高,在沉淀后的废水中形成大量的钡离子残留,易造成重金属污染。

技术实现要素:

7.本实用新型提供一种高浓度含酚废水沉淀法酚脱除及回收装置用来克服现有技术中处理化工废水工艺流程长、能耗高,运行成本高且易造成重金属污染的缺陷。

8.为了解决上述技术问题,本实用新型提供了如下的技术方案:

9.本实用新型公开了一种高浓度含酚废水沉淀法酚脱除及回收装置,包括原料配制槽,其后部设有一级沉淀反应器,所述一级沉淀反应器的下方设有一级沉淀分离器,所述一级沉淀分离器的下方设有一级压滤机,其一侧设有一级废水中间罐,所述一级压滤机的下方设有酚钡盐酸化分离器,所述酚钡盐酸化分离器的下方设有钡盐回用罐,其一侧设有粗酚罐,所述一级废水中间罐的一侧设有二级沉淀反应器,所述二级沉淀反应器的一侧设有钡离子沉淀剂配制罐,其下方设有二级沉淀分离器,所述二级沉淀分离器的下方设有二级压滤机,其一侧设有二级废水中间罐。

10.进一步的,高浓度含酚废水连续串联进入一级沉淀反应器、二级沉淀反应器、一级沉淀分离器和二级沉淀分离器,分别得到酚钡盐沉淀、钡盐沉淀和脱酚废水,高浓度含酚废水进入一级沉淀反应器,废水中的酚类物质与加入的原料可溶性钡盐配制的ba

2+

离子反应,生成固体酚钡盐,反应后废水进入一级沉淀分离器、一级压滤机,实现酚钡盐沉淀从废水中分离。

11.进一步的,一级沉淀分离器的出水及一级压滤机的滤液经一级废水中间罐收集后,经一级废水泵送入二级沉淀反应器,废水中残留的ba

2+

离子与加入的钡离子沉淀剂配制的溶液反应,完全生成难溶性钡盐沉淀。

12.进一步的,反应后废水进入二级沉淀分离器、二级压滤机,实现钡盐沉淀从废水中分离,二级沉淀分离器的出水及二级压滤机的滤液经二级废水中间罐收集后,脱酚废水经二级废水泵送去后续生化处理工序。

13.进一步的,酚钡盐沉淀在酚钡盐酸化分离器中与加入的酸反应,生成粗酚,并通过分层作用,油相粗酚由酚钡盐酸化分离器上部流出,经粗酚罐缓存后,粗酚产品经粗酚外送泵外送。

14.进一步的,水相由酚钡盐酸化分离器底部流出,经钡盐回用罐缓存后,水相ba

2+

离子溶液经回用料泵送至一级沉淀反应器重复利用。

15.进一步的,酚钡盐酸化加入的酸为hcl、hno3等可与ba

2+

离子生成可溶性盐的酸,优选与加入的原料可溶性钡盐含相同阴离子的酸,实现ba

2+

离子回用。

16.本实用新型所达到的有益效果是:具有沉淀法反应速度快,反应完全,设备简单,能耗低,技术稳定可靠,投资和运行维护费用低等优点,废水中总酚浓度越高、回收价值越高。

附图说明

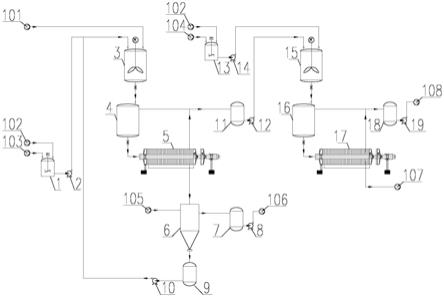

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

18.图1是本实用新型的设备流程图。

19.图中:1、原料配制槽;101、高浓度含酚废水;102、工艺水;103、原料可溶性钡盐;104、钡离子沉淀剂;105、酸;106、粗酚产品;107、钡盐沉淀;108、脱酚废水;2、原料给料泵;3、一级沉淀反应器;4、一级沉淀分离器;5、一级压滤机;6、酚钡盐酸化分离器;7、粗酚罐;8、粗酚外送泵;9、钡盐回用罐;10、回用料泵;11、一级废水中间罐;12、一级废水泵;13、钡离子沉淀剂配制罐;14、钡离子沉淀剂给料泵;15、二级沉淀反应器;16、二级沉淀分离器;17、二级压滤机;18、二级废水中间罐;19、二级废水泵。

具体实施方式

20.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

21.一种高浓度含酚废水沉淀法酚脱除及回收装置,包括原料配制槽1,其后部设有一级沉淀反应器2,所述一级沉淀反应器3的下方设有一级沉淀分离器4,所述一级沉淀分离器3的下方设有一级压滤机5,其一侧设有一级废水中间罐11,所述一级压滤机5的下方设有酚钡盐酸化分离器6,所述酚钡盐酸化分离器6的下方设有钡盐回用罐9,其一侧设有粗酚罐7,所述一级废水中间罐11的一侧设有二级沉淀反应器15,所述二级沉淀反应器15的一侧设有钡离子沉淀剂配制罐13,其下方设有二级沉淀分离器16,所述二级沉淀分离器16的下方设有二级压滤机17,其一侧设有二级废水中间罐18。

22.所述原料配制槽1处还设有原料给料泵2,所述粗酚罐7处设有粗酚外送泵8,所述钡盐回用罐9处设有回用料泵10,所述一级废水中间罐11处设有一级废水泵12,所述钡离子沉淀剂配制罐13处设有钡离子沉淀剂给料泵14,所述二级废水中间罐18处设有二级废水泵19。

23.高浓度含酚废水连续串联进入一级沉淀反应器10、二级沉淀反应器12、一级沉淀分离器11和二级沉淀分离器13,分别得到酚钡盐沉淀3、钡盐沉淀8和脱酚废水9;

24.高浓度含酚废水(101)进入一级沉淀反应器(3),废水中的酚类物质与加入的原料可溶性钡盐(103)配制的ba

2+

离子反应,生成固体酚钡盐,反应后废水进入一级沉淀分离器(4)、一级压滤机(5),实现酚钡盐沉淀从废水中分离。一级沉淀分离器(4)的出水及一级压滤机(5)的滤液经一级废水中间罐(11)收集后,经一级废水泵(12)送入二级沉淀反应器(15),废水中残留的ba

2+

离子与加入的钡离子沉淀剂(104)配制的溶液反应,完全生成难溶性钡盐沉淀(107),反应后废水进入二级沉淀分离器(16)、二级压滤机(17),实现钡盐沉淀(107)从废水中分离,二级沉淀分离器(16)的出水及二级压滤机(17)的滤液经二级废水中间罐收集(18)后,脱酚废水(108)经二级废水泵(19)送去后续生化处理工序。

25.酚钡盐沉淀在酚钡盐酸化分离器(6)中与加入的酸(105)反应,生成粗酚,并通过分层作用,油相粗酚由酚钡盐酸化分离器(6)上部流出,经粗酚罐(7)缓存后,粗酚产品(106)经粗酚外送泵(8)外送;水相由酚钡盐酸化分离器(6)底部流出,经钡盐回用罐(9)缓存后,水相ba

2+

离子溶液经回用料泵(10)送至一级沉淀反应器(4)重复利用,酚钡盐酸化加

入的酸(105)可为hcl、hno3等可与ba

2+

离子生成可溶性盐的酸,优选与加入的原料可溶性钡盐含相同阴离子的酸,实现ba

2+

离子回用。

26.实施例1

27.应用上述处理高浓度含酚废水的装置,某煤气化项目废水经除油脱酸后,废水中总酚含量为5000mg/l,一级沉淀反应的ba

2+

离子采用bacl2,酚钡盐酸化采用hcl,控制一级沉淀反应ph值9.1,选用naoh作为ph调节剂,一级沉淀反应后,酚回收率达到88%,废水中残留酚浓度600mg/l,cod浓度3000mg/l,满足后续生化处理工段的进水要求。一级沉淀反应后废水中残留ba

2+

离子浓度2100mg/l,二级沉淀反应的ba

2+

离子沉淀剂采用na2so4,控制二级沉淀反应ph值9.1左右不变,二级沉淀反应后废水中残留ba

2+

离子浓度5mg/l,可满足严格的环保排放标准要求。该项目副产粗酚产品中酚含量≥85%,粗酚经净化后出售。处理后废水ph值9.1左右、残留酚浓度600mg/l、残留ba

2+

离子浓度5mg/l,送后续生化处理单元。

28.实施例2

29.应用上述处理高浓度含酚废水的装置,某焦化项目废水经除油脱酸脱氨后,废水中总酚含量为9000mg/l,一级沉淀反应的ba

2+

离子采用bacl2,酚钡盐酸化采用hcl,控制一级沉淀反应ph值9.8,选用naoh作为ph调节剂,一级沉淀反应后,酚回收率达到90%,废水中残留酚浓度900mg/l,cod浓度4500mg/l,满足后续生化处理工段的进水要求。一级沉淀反应后废水中残留ba

2+

离子浓度2000mg/l,二级沉淀反应的ba

2+

离子沉淀剂采用na2so4,控制二级沉淀反应ph值9.8左右不变,二级沉淀反应后废水中残留ba

2+

离子浓度10mg/l,可满足严格的环保排放标准要求。该项目副产粗酚产品中酚含量≥85%,直接出售。处理后废水ph值9.8左右、残留酚浓度900mg/l、残留ba

2+

离子浓度10mg/l,送后续生化处理单元。

30.实施例3

31.应用上述处理高浓度含酚废水的装置,某兰炭项目废水经除油脱酸后,废水中总酚含量为15000mg/l,一级沉淀反应的ba

2+

离子采用bacl2·

2h20,酚钡盐酸化采用hcl,控制一级沉淀反应ph值11,选用naoh作为ph调节剂,一级沉淀反应后,酚回收率达到94.7%,废水中残留酚浓度800mg/l,cod浓度4000mg/l,满足后续生化处理工段的进水要求。一级沉淀反应后废水中残留ba

2+

离子浓度2000mg/l,二级沉淀反应的ba

2+

离子沉淀剂采用na2so4,控制二级沉淀反应ph值11左右不变,二级沉淀反应后废水中残留ba

2+

离子浓度5mg/l,可满足严格的环保排放标准要求。该项目副产粗酚产品中酚含量≥88%,直接出售,处理后废水ph值11左右、残留酚浓度800mg/l、残留ba

2+

离子浓度5mg/l,再送脱氨后送后续生化处理单元。

32.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1