环绕式支柱绝缘子清扫装置的制作方法

1.本实用新型涉及绝缘子清扫设备技术领域,是一种环绕式支柱绝缘子清扫装置。

背景技术:

2.目前在清扫绝缘子时通常是将绝缘子拆卸下来后进行清扫,清理工作繁琐且工作量大;虽然也有一些用于清扫绝缘子的设备,但其体积较大,不便于工作人员携带,不能自动绕绝缘子旋转清扫,而且使用不方便,同时也不便于现场展开清扫工作。

技术实现要素:

3.本实用新型提供了一种环绕式支柱绝缘子清扫装置,克服了上述现有技术之不足,其能有效解决现有支柱绝缘子清扫过程存在的清理工作繁琐且工作量大,不能现场对绝缘子进行清扫的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种环绕式支柱绝缘子清扫装置,包括上壳体、下壳体、清扫刷、小齿轮箱和传动齿轮,所述上壳体和下壳体均为半圆环形,上壳体内侧沿其周向设有上半环形槽,上壳体前后两侧均设有半圆环形的上导轨,下壳体内侧沿其周向设有下半环形槽,下壳体前后两侧均设有半圆环形的下导轨,上壳体和下壳体可拆卸扣合在一起,上半环形槽和下半环形槽组合形成环形安装槽,上导轨与下导轨组合形成环形导轨,清扫刷位于上壳体的内侧并滑动安装于上导轨上,上半环形槽内和下半环形槽内分别沿其周向间隔设有若干个传动齿轮,每相邻的两个传动齿轮啮合在一起,上半环形槽中沿顺时针方向的最后一个传动齿轮与下半环形槽中沿顺时针方向的第一个传动齿轮啮合,上半环形槽中的传动齿轮与下半环形槽中的传动齿轮组合形成用以驱动清扫刷沿环形导轨运动的传动齿轮组,传动齿轮组中至少一个传动齿轮与清扫刷啮合,对应上导轨上方位置的上壳体前侧设有小齿轮箱,小齿轮箱的输出轴穿过上壳体并与上半环形槽中的一个传动齿轮固定连接,小齿轮箱的输入轴能与外接动力源传动连接。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述若干个传动齿轮可包括若干个形状大小均相同的内传动齿轮和外传动齿轮,内传动齿轮和外传动齿轮通过芯轴转动安装于上壳体和下壳体上,内传动齿轮和外传动齿轮沿环形安装槽的周向依次内外交替分布,所有的内传动齿轮的圆心均在一个圆心位于环形导轨中心轴线上的内圆上,所有的外传动齿轮的圆心均在一个圆心位于环形导轨中心轴线上的外圆上,内圆半径小于外圆半径;所述清扫刷包括弧形刷柄部,刷柄部内侧设有毛刷部,刷柄部外侧设有与至少一个内传动齿轮啮合的弧形齿条,对应上导轨位置的刷柄部设有与上导轨配合的弧形导向槽,清扫刷通过导向槽滑动安装于上导轨上,该与弧形齿条啮合的内传动齿轮能于转动时驱动弧形齿条移动使弧形齿条与相邻的下一个内传动齿轮啮合。

7.上述上壳体右端下部可与下壳体右端上部通过铰接轴铰接在一起,上壳体左端下部设有上连接板,对应上连接板位置的下壳体左端上部设有下连接板,上连接板与下连接

板之间设有锁紧板,锁紧板上端和下端分别与上连接板和下连接板通过螺栓可拆卸固定连接。

8.上述小齿轮箱可包括箱体,箱体内转动安装有蜗杆,蜗杆上端穿出箱体上侧,对应蜗杆右方位置的箱体内部转动安装有与蜗杆啮合的蜗轮,蜗轮中部固定连接有转轴,转轴后端穿过上壳体并与一个外传动齿轮上的芯轴传动连接。

9.上述蜗杆穿出箱体上侧的一端可设有用于与外接动力源卡接的方台。

10.本实用新型结构合理而紧凑,使用方便,其通过将上壳体和下壳体可拆卸扣合在一起,并在上半环形槽和下半环形槽组合形成的环形安装槽内设置由若干个传动齿轮组合形成的传动齿轮组,并通过传动齿轮组驱动清扫刷绕支柱绝缘子360度旋转进行清扫,具有操作简单、使用方便、便于携带的特点。

附图说明

11.附图1为本实用新型最佳实施例的主视局部剖视结构示意图。

12.附图2为本实用新型最佳实施例的主视剖视结构示意图。

13.附图3为本实用新型最佳实施例的爆炸视图。

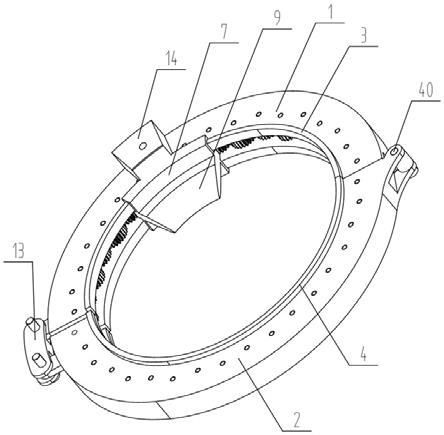

14.附图4为本实用新型最佳实施例的立体图。

15.附图中的编码分别为:1为上壳体,2为下壳体,3为上导轨,4为下导轨,5为内传动齿轮,6为外传动齿轮,7为刷柄部,8为弧形齿条,9为毛刷部,10为铰接轴,11为上连接板,12为下连接板,13为锁紧板,14为箱体,15为蜗轮,16为蜗杆,17为转轴,18为导向槽,19为上半环形槽,20为下半环形槽。

具体实施方式

16.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

17.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

18.下面结合实施例及附图对本实用新型作进一步描述:

19.如附图1、2、3、4所示,该环绕式支柱绝缘子清扫装置包括上壳体1、下壳体2、清扫刷、小齿轮箱和传动齿轮,所述上壳体1和下壳体2均为半圆环形,上壳体1内侧沿其周向设有上半环形槽19,上壳体1前后两侧均设有半圆环形的上导轨3,下壳体2内侧沿其周向设有下半环形槽20,下壳体2前后两侧均设有半圆环形的下导轨4,上壳体1和下壳体2可拆卸扣合在一起,上半环形槽19和下半环形槽20组合形成环形安装槽,上导轨3与下导轨4组合形成环形导轨,清扫刷位于上壳体1的内侧并滑动安装于上导轨3上,上半环形槽19内和下半环形槽20内分别沿其周向间隔设有若干个传动齿轮,每相邻的两个传动齿轮啮合在一起,上半环形槽19中沿顺时针方向的最后一个传动齿轮与下半环形槽20中沿顺时针方向的第一个传动齿轮啮合,上半环形槽19中的传动齿轮与下半环形槽20中的传动齿轮组合形成用以驱动清扫刷沿环形导轨运动的传动齿轮组,传动齿轮组中至少一个传动齿轮与清扫刷啮合,对应上导轨3上方位置的上壳体1前侧设有小齿轮箱,小齿轮箱的输出轴穿过上壳体1并

与上半环形槽19中的一个传动齿轮固定连接,小齿轮箱的输入轴能与外接动力源传动连接。

20.根据需要,外接动力源可为电动扳手;使用时,先将上壳体1和下壳体2拆卸并分开,再将上壳体1和下壳体2分别卡在待清扫的支柱绝缘子上并扣合在一起,此时清扫刷与支柱绝缘子接触,将电动扳手的卡爪与小齿轮箱的输出轴固定连接在一起,启动电动扳手,通过小齿轮箱的输出轴将力矩传递到与输出轴固定连接的传动齿轮上,进而带动环形安装槽内的所有传动齿轮转动,从而使清扫刷沿着环形导轨绕支柱绝缘子360度旋转进行清扫,对一个支柱绝缘子清扫完毕后重复以上步骤即可对其他支柱绝缘子进行清扫。本实用新型结构合理而紧凑,使用方便,其通过将上壳体1和下壳体2可拆卸扣合在一起,并在上半环形槽19和下半环形槽20组合形成的环形安装槽内设置由若干个传动齿轮组合形成的传动齿轮组,并通过传动齿轮组驱动清扫刷绕支柱绝缘子360度旋转进行清扫,具有操作简单、使用方便、便于携带的特点。

21.可根据实际需要,对上述环绕式支柱绝缘子清扫装置作进一步优化或/和改进:

22.如附图1、2所示,若干个传动齿轮包括若干个形状大小均相同的内传动齿轮5和外传动齿轮6,内传动齿轮5和外传动齿轮6通过芯轴转动安装于上壳体1和下壳体2上,内传动齿轮5和外传动齿轮6沿环形安装槽的周向依次内外交替分布,所有的内传动齿轮5的圆心均在一个圆心位于环形导轨中心轴线上的内圆上,所有的外传动齿轮6的圆心均在一个圆心位于环形导轨中心轴线上的外圆上,内圆半径小于外圆半径;所述清扫刷包括弧形刷柄部7,刷柄部7内侧设有毛刷部9,刷柄部7外侧设有与至少一个内传动齿轮5啮合的弧形齿条8,对应上导轨3位置的刷柄部7设有与上导轨3配合的弧形导向槽18,清扫刷通过导向槽18滑动安装于上导轨3上,该与弧形齿条8啮合的内传动齿轮5能于转动时驱动弧形齿条8移动使弧形齿条8与相邻的下一个内传动齿轮5啮合。根据需要,内传动齿轮5与芯轴及外传动齿轮6与芯轴均为一体设置,通过将传动齿轮分为内传动齿轮5和外传动齿轮6并使内传动齿轮5圆心位于内圆上,使外传动齿轮6圆心位于外圆上,进而使内传动齿轮5和外传动齿轮6沿环形安装槽周向交错分布,从而进一步减小本装置的外形尺寸,使得操作人员更容易携带和操作。

23.如附图1、2所示,上壳体1右端下部与下壳体2右端上部通过铰接轴10铰接在一起,上壳体1左端下部设有上连接板11,对应上连接板11位置的下壳体2左端上部设有下连接板12,上连接板11与下连接板12之间设有锁紧板13,锁紧板13上端和下端分别与上连接板11和下连接板12通过螺栓可拆卸固定连接。使用时,将连接上连接板11与锁紧板13上端的螺栓拆卸下来,即可使上壳体1和下壳体2绕铰接轴10分开,再将上壳体1和下壳体2卡在待清扫的支柱绝缘子上并扣合在一起,通过螺栓将上连接板11与锁紧板13上端固定连接,即可开始清扫作业。通过使上壳体1和下壳体2一端铰接在一起,另一端通过锁紧板13可拆卸固定连接在一起,便于操作人员快速将上壳体1和下壳体2扣合在支柱绝缘子外侧或从支柱绝缘子上拆卸,节省了清扫时间。

24.如附图1、2所示,小齿轮箱包括箱体14,箱体14内转动安装有蜗杆16,蜗杆16上端穿出箱体14上侧,对应蜗杆16右方位置的箱体14内部转动安装有与蜗杆16啮合的蜗轮15,蜗轮15中部固定连接有转轴17,转轴17后端穿过上壳体1并与一个外传动齿轮6上的芯轴传动连接。使用时,蜗杆16作为输入轴,蜗轮15上固定连接的转轴17作为输出轴,将电动扳手

的卡头与蜗杆16穿出箱体14的一端固定连接,即可将扭矩通过蜗杆16、蜗轮15和转轴17传递至外传动齿轮6上。通过蜗轮15蜗杆16传动进而可传递较大的扭矩,便于清扫刷将支柱绝缘子清扫干净。

25.根据需要,蜗杆16穿出箱体14上侧的一端设有用于与外接动力源卡接的方台。使用时,只需将电动扳手卡爪卡在方台上即可实现扭矩的传递,通过在蜗杆16穿出箱体14的一端设置方台便于快速将外接动力源与蜗杆16连接以实现扭矩的传递。

26.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1