一种含间硝基本磺酸钠的退镀废槽液处理系统的制作方法

1.本实用新型涉及化工领域,具体涉及一种含间硝基本磺酸钠的退镀废槽液处理系统。

背景技术:

2.在电镀生产中,不合格的镀层均需进行退镀,随着间硝基苯磺酸钠在电镀退镀工艺中的不断使用,硝基苯类、苯胺类已成为电镀废水处理中的一个新的问题。目前处理含间硝基苯磺酸钠废水的方法主要是以tio2为主的光催化氧化法、催化湿式氧化法等新型高级氧化技术。该类技术在反应过程中能产生具有强氧化作用的ho

·

,其氧化电位高达2.8 v,可裂解并氧化苯环类物质,是一种有效去除废水中间硝基苯磺酸钠的方法。电镀废槽液的化学需氧量(cod)高达100000mg/l,废液中含有高浓度的间硝基苯磺酸钠、间氨基苯磺酸钠等物质。现有的处理技术工艺复杂、操作难度高、加药量大、成本高、效率低,对处理高浓度的退镀废槽液适用性较低。

技术实现要素:

3.本实用新型是针对上述存在的技术问题提供一种含间硝基本磺酸钠的退镀废槽液处理系统。

4.本实用新型的目的可以通过以下技术方案实现:

5.一种含间硝基本磺酸钠的退镀废槽液处理系统,该系统包括原水储罐,所述的原水储罐依次通过ph调节池、离心装置、芬顿反应池和沉淀池相连。

6.本实用新型技术方案中:ph调节池内中设有第一搅拌装置。

7.本实用新型技术方案中:芬顿反应池中设有第二搅拌装置,且芬顿反应池的上方设有双氧水加入管道和硫酸亚铁加入管道。

8.本实用新型技术方案中:沉淀池的侧面上间隔设有第一溢流堰和第二溢流堰,第一溢流堰中设有沉淀池搅拌隔断板和第三机械搅拌装置。

9.本实用新型技术方案中:第一溢流堰的上方还设有碱液输出管道和pam输出管道。

10.本实用新型技术方案中:离心装置的底部设有离心残渣外排管道。

11.本实用新型技术方案中:沉淀池的底部设有沉淀池残渣外排管道。

12.本实用新型技术方案中:第二溢流堰与出水管道相连。

13.一种利用上述系统实现含间硝基本磺酸钠的退镀废槽液处理方法,该方法的步骤如下:

14.步骤1、退镀废槽液进入ph调节池,打开机械搅拌装置;

15.步骤2、投加硫酸调节ph为2

‑

4,搅拌0.5h进行酸析;

16.步骤3、酸析后的废水进入离心机进行离心分离,得清液;

17.步骤4、清液进入芬顿反应池,投加硫酸亚铁和双氧水,搅拌反应时间为2h;

18.步骤5、反应后调节ph为6

‑

9;

19.步骤6、投加pam,先快速搅拌2~5min,再慢速搅拌20~40min,絮凝沉淀,清水进行后续生化处理。

20.本实用新型的有益效果:

21.电镀废槽液的ph为12

‑

13,含有高浓度的间硝基苯磺酸钠、间氨基苯磺酸钠等物质,钠盐溶解度高,难以分离。调节废液的ph 2

‑

4后,钠盐转化为间硝基苯磺酸、间氨基苯磺酸,溶解度降低,离心分离后污染物去除率可达50%以上,降低了后续加药以及危废处理成本。离心分离后废液的ph依然为2

‑

4,不需再进行调节即可进行芬顿反应。双氧水在硫酸亚铁催化作用下生成羟基自由基,羟基自由基的标准氧化电极电位为2.80v,是一种很强的氧化剂,对间硝基苯磺酸、间氨基苯磺酸的去除率可达80%以上,处理后的出水可生化性好,对生化过程无明显的抑制作用。

附图说明

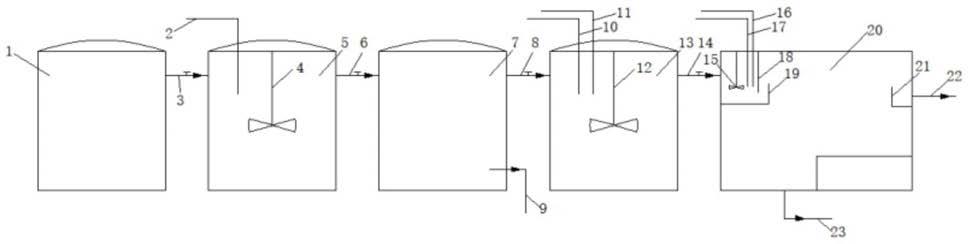

22.图1为本实用新型装置的示意图。

23.其中:1、原水储罐;2、硫酸管道;3、污水管道1;4、第一搅拌装置;5、ph调节池; 6、污水管道2;7、离心装置;8、污水管道3;9、离心残渣外排管道;10、双氧水加入管道;11、硫酸亚铁加入管道;12、第二搅拌装置;13、芬顿反应池;14、污水管道4; 15、第三机械搅拌装置;16、碱液输出管道;17、pam输出管道;18、沉淀池搅拌隔断板;19、第一溢流堰;20、沉淀池;21、第二溢流堰;22、出水管道;23、沉淀池残渣外排管道。

具体实施方式

24.下面结合实施例对本实用新型做进一步说明,但本实用新型的保护范围不限于此:

25.如图1,一种含间硝基本磺酸钠的退镀废槽液处理系统,该系统包括原水储罐1,所述的原水储罐1依次通过ph调节池5、离心装置7、芬顿反应池13和沉淀池20相连。ph 调节池5内中设有第一搅拌装置4。芬顿反应池13中设有第二搅拌装置12,且芬顿反应池13的上方设有双氧水加入管道10和硫酸亚铁加入管道11。沉淀池20的侧面上间隔设有第一溢流堰19和第二溢流堰21,第一溢流堰19中设有沉淀池搅拌隔断板18和第三机械搅拌装置15。第一溢流堰19的上方还设有碱液输出管道16和pam输出管道17。离心装置7的底部设有离心残渣外排管道9。沉淀池20的底部设有沉淀池残渣外排管道23。第二溢流堰21与出水管道22相连。

26.一种利用上述系统实现含间硝基本磺酸钠的退镀废槽液处理方法,该方法的步骤如下:

27.步骤1、退镀废槽液进入ph调节池,打开机械搅拌装置;

28.步骤2、投加硫酸调节ph为2

‑

4,搅拌0.5h进行酸析;

29.步骤3、酸析后的废水进入离心机进行离心分离,得清液;

30.步骤4、清液进入芬顿反应池,投加硫酸亚铁和双氧水,搅拌时间为2h;

31.步骤5、反应后调节ph为6

‑

9;

32.步骤6、投加pam,先快速搅拌2~5min,再慢速搅拌20~40min,絮凝沉淀,清水进行后续生化处理。

33.电镀废槽液的ph为12

‑

13,有机物主要以间硝基苯磺酸、间氨基苯磺酸的钠盐形式存在,浓度在60

‑

80g/l,直接处理难度大,成本高。因此先调节废液的ph,在酸性条件下,间硝基苯磺酸、间氨基苯磺酸会由溶解态转化为悬浮态,然后进行离心分离,50%的间硝基苯磺酸、间氨基苯磺酸被分离去除。

34.实际应用中可以将废液的ph值调至2

‑

5,优选为2

‑

3,就可以实现废水酸析的目的,同时,后续芬顿反应的最佳ph值也为2

‑

3,离心后就可以进行反应,不需再次调节ph,减少操作步骤。

35.离心分离后的清液在芬顿反应池进行氧化处理。双氧水在亚铁催化作用下生成羟基自由基,羟基自由基的标准氧化电极电位为2.80v,是一种很强的氧化剂,对间硝基苯磺酸、间氨基苯磺酸的去除率可达80%以上,处理后的出水可生化性好,对生化过程无明显的抑制作用。

36.芬顿反应后调节ph值为6

‑

9,投加絮凝剂pam使三价铁变为氢氧化铁胶体沉淀,清水进行生化处理。

37.下面结合具体实施例对本发明的技术方案进行描述。

38.某电镀企业退镀废槽液ph为12.3,cod为103500mg/l,bod5/cod约为0.01,难以生化降解。取废槽液1l用浓硫酸调节废液ph 2.8,搅拌0.5h,废液变浑浊,因为间硝基苯磺酸、间氨基苯磺酸由溶解态转化为悬浮态,然后进行离心分离,溶液变为清澈透明, cod下降为48500mg/l,ph 2.9。向废液中投加双氧水1.42mol,feso4

·

7h2o 0.14mol,搅拌反应2h。反应结束后投加naoh,调节废液ph 7.3,投加pam,先快速搅拌5min,再慢速搅拌30min,进行絮凝沉淀。取清液测得cod为8600mg/l,bod5/cod约为0.36, cod去除率为91.7%,可生化性大幅提高,满足后续生化处理要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1