高压清洗器的制作方法

1.本实用新型涉及清洗器领域,特别是涉及一种高压清洗器。

背景技术:

2.在汽车、化工、环保、高铁列车、涂料、原料加工等领域均需要使用不同型号不同尺寸的缸体或者罐体等容器,当这些容器使用完毕后需要进行清洗,以免影响后续的生产加工。对这些容器的传统的清洗方法是通过人手持水管进行冲洗并通过清洁刷刷洗,采用人工清洗会造成清洗不彻底,缸体或罐体内容易有残留从而影响下次正常使用。目前市场上也存在一些清洗喷头,这些清洗喷头普遍存在以下问题:(1)清洗喷头的压力不够,无法产生能够将污渍冲洗掉的高冲击力的射流;(2)密封效果不佳,在清洗过程中会造成漏液现象,造成清洗液的浪费;(3)清洗喷头喷出的水流方向固定,无法变动水流方向,因此需要人工改变清洗方向。

技术实现要素:

3.为解决上述问题,本实用新型采用如下技术方案:一种高压清洗器,包括壳体,壳体顶部设有开口,壳体上设有进水接口,壳体内设有动力轴,动力轴上设有叶轮,动力轴的输出端与齿轮减速机构连接,齿轮减速机构与输出轴的一端连接,输出轴的另一端伸出壳体通过轴套与旋转球头连接,输出轴为中空轴,旋转球头位于壳体外部,旋转球头上设有喷嘴,所述输出轴上设有轴承,轴承设在壳体内。

4.优选的,所述叶轮与进水接口的出水端位于同一高度。

5.优选的,所述壳体包括底座及罩体,底座上设有罩体,底座上设有进水接口,底座内设有叶轮及动力轴,罩体内设有齿轮减速机构及轴承。

6.优选的,所述喷嘴的数量不少于一个。

7.优选的,所述旋转球头为半球形。

8.优选的,所述齿轮减速机构包括内齿圈、一级减速机构、二级减速机构、第一安装板、第二安装板及中间板,一级减速机构一端与动力轴连接,一级减速机构的另一端与中间板的一侧连接,中间板的另一侧与二级减速机构的一端连接,二级减速机构的另一端与第二安装板连接,第二安装板与输出轴连接,一级减速机构、中间板和二级减速机构均位于内齿圈内,内齿圈设在壳体内,一级减速机构与内齿圈啮合,内齿圈与二级减速机构啮合,一级减速机构与动力轴之间设有第一安装板,第一安装板与一级减速机构转动连接。

9.优选的,所述一级减速机构包括齿轮a及齿轮b,齿轮a一端与动力轴连接,齿轮a的另一端与中间板转动连接,齿轮a与齿轮b的一侧啮合,齿轮b的另一侧与内齿圈啮合,齿轮b一端与第一安装板转动连接,齿轮b的另一端与中间板转动连接,齿轮a位于内齿圈的轴心。

10.优选的,所述齿轮b的数量不少于两个,所有的齿轮b均匀分别在齿轮a的四周。

11.优选的,所述二级减速机构包括齿轮c及齿轮d,齿轮d位于内齿圈的轴心,齿轮d一端与中间板连接,齿轮d的另一端与第二安装板转动连接,齿轮d与齿轮c的一侧啮合,齿轮c

的另一侧与内齿圈啮合,齿轮c设在第二安装板上。

12.优选的,所述齿轮c的数量不少于两个,所有的齿轮c均匀分布在齿轮d的四周。

13.本实用新型的有益效果为:(1)该清洗器可以实现大冲击力的水射流,通过增大水流的冲击力实现对各种型号的罐体或者缸体进行自动冲洗,将污渍冲洗干净,清洗无死角且能降低人工劳动强度。(2)该清洗器通过旋转球头360

°

旋转带动喷嘴随其旋转进行冲洗,通过在旋转球头上科学布局喷嘴的位置,可以实现0

‑

120

°

的冲洗角度变换。(3)该清洗器具有优良的密封设计,避免清洗液泄漏,节省了清洗液,降低了成本。

附图说明

14.附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制。

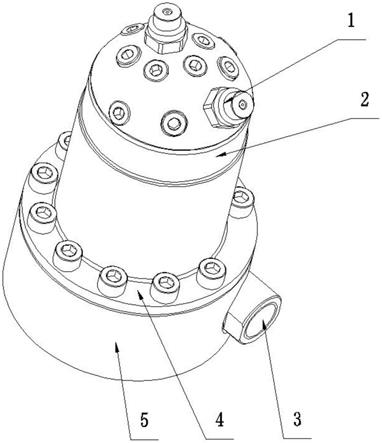

15.图1为本实用新型的结构示意图。

16.图2为本实用新型中高压清洗器的爆炸图。

17.图3为本实用新型中齿轮减速机构的俯视图。

18.图4为本实用新型中齿轮减速机构的仰视图。

具体实施方式

19.以下将结合本实用新型实施例的附图,对本实用新型的技术方案做进一步描述,本实用新型不仅限于以下具体实施方式。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

20.如图1至图4所示,一种高压清洗器,包括壳体,壳体顶部设有开口,壳体上设有进水接口3,进水接口3通过水管与外部水源连接,壳体内设有动力轴7且动力轴7与壳体转动连接,动力轴7上设有叶轮8,动力轴7的输出端与齿轮减速机构6连接,齿轮减速机构6与输出轴10的一端连接,输出轴10的另一端伸出壳体通过轴套11与旋转球头2密封连接,输出轴10为中空轴,旋转球头2位于壳体外部,旋转球头2上设有喷嘴1,所述输出轴10上设有轴承9,轴承9设在壳体内,轴承9通过密封圈与壳体密封连接。该清洗器在使用时,外部水源通过进水接口3进入壳体内的空腔内并推动叶轮8上的叶片转动,叶轮8转动时带动动力轴7旋转,动力轴7旋转时通过齿轮减速机构6减速后带动输出轴10转动,输出轴10转动时带动旋转球头2转动,旋转球头2带动喷嘴1随其转动,通过在旋转球头2上布局喷嘴1可以实现0

‑

120

°

的冲洗角度变换。由于轴承9与壳体是密封连接,旋转球头2与轴承9密封连接,可以避免在旋喷过程中发生漏液现象,节省了清洗液的用量。

21.所述叶轮8与进水接口3的出水端位于同一高度。这样可以确保水流可以直接冲击叶轮8的叶片并带动叶片旋转,通过叶片旋转带动动力轴7转动。

22.所述壳体包括底座5及罩体4,底座5与罩体4通过螺栓连接,底座5与罩体4之间可以增设密封垫或密封圈,以增强密封效果。底座5上设有罩体4,底座5上设有进水接口3,底座5内设有叶轮8及动力轴7,罩体4内设有齿轮减速机构6及轴承9。

23.所述喷嘴1的数量不少于一个。喷嘴1的数量可以根据需要进行安装,可以通过在旋转球头2上开多个安装孔,当安装孔需要安装喷嘴1时直接安装喷嘴1,若安装孔无需安装喷嘴1,则使用密封塞或密封螺栓进行密封,这样可以根据需要清洗的容器需要而调整喷嘴

1的安装位置。

24.所述旋转球头2为半球形。旋转球头2优选为半球形,也可以使用其他形状的旋转球头2。

25.所述齿轮减速机构6包括内齿圈601、一级减速机构、二级减速机构、第一安装板603、第二安装板604及中间板602,一级减速机构一端与动力轴7连接,一级减速机构的另一端与中间板602的一侧连接,中间板602的另一侧与二级减速机构的一端连接,二级减速机构的另一端与第二安装板604连接,第二安装板604与输出轴10连接,一级减速机构、中间板602和二级减速机构均位于内齿圈601内,内齿圈601设在壳体内,内齿圈601与壳体可以采用密封垫、密封圈等常规的密封方式进行密封连接,一级减速机构与内齿圈601啮合,内齿圈601与二级减速机构啮合,一级减速机构与动力轴7之间设有第一安装板603,第一安装板603与一级减速机构转动连接。

26.所述一级减速机构包括齿轮a608及齿轮b607,齿轮a608一端与动力轴7连接,齿轮a608的另一端与中间板602转动连接,齿轮a608与齿轮b607的一侧啮合,齿轮b607的另一侧与内齿圈601啮合,齿轮b607一端与第一安装板603转动连接,齿轮b607的另一端与中间板602转动连接,齿轮a608位于内齿圈601的轴心。

27.所述齿轮b607的数量不少于两个,所有的齿轮b607均匀分别在齿轮a608的四周,优选的齿轮b607的数量为三个。

28.所述二级减速机构包括齿轮c605及齿轮d606,齿轮d606位于内齿圈601的轴心,齿轮d606一端与中间板602连接,齿轮d606的另一端与第二安装板604转动连接,齿轮d606与齿轮c605的一侧啮合,齿轮c605的另一侧与内齿圈601啮合,齿轮c605设在第二安装板604上。齿轮c605与中间板602不接触。

29.所述齿轮c605的数量不少于两个,所有的齿轮c605均匀分布在齿轮d606的四周,优选的齿轮c605的数量为四个。

30.该高压清洗器中的齿轮减速机构6在工作时,首先叶轮8转动动力轴7转动,动力轴7转动时带动齿轮a608转动,齿轮a608带动齿轮b607沿内齿圈601转动并同时带动第一安装板603、中间板602转动,中间板602转动时带动齿轮d606转动,齿轮d606带动齿轮c605沿内齿圈601转动并带动第二安装板604转动,第二安装板604转动带动输出轴10转动。通过齿轮之间的齿数比实现齿轮减速目的。

31.该清洗器可以实现大冲击力的水射流,通过增大水流的冲击力实现对各种型号的罐体或者缸体进行自动冲洗,将污渍冲洗干净,清洗无死角且能降低人工劳动强度。该清洗器通过旋转球头2360

°

旋转带动喷嘴1随其旋转进行冲洗,通过在旋转球头2上科学布局喷嘴1的位置,可以实现0

‑

120

°

的冲洗角度变换。该清洗器具有优良的密封设计,避免清洗液泄漏,节省了清洗液,降低了成本。

32.综上所述,上述实施方式并非是本实用新型的限制性实施方式,凡本领域的技术人员在本实用新型的实质内容的基础上所进行的修饰或者等效变形,均在本实用新型的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1