一种污泥深度脱水机的制作方法

1.本实用新型涉及污水污泥处理设备领域,具体涉及到了一种污泥深度脱水机。

背景技术:

2.目前污泥深度脱水机有高压带式脱水机、高压隔膜板框压滤机等。高压隔膜板框压滤机可将污泥从含水率99%脱水至含水率60%以下,但间歇出泥,机械自动化程度不高。高压带式脱水机可将污泥从含水率80%左右脱水至含水率60%以下,连续出泥,但局限于含水率80%左右的污泥脱水,需要配套前端初步脱水设备处理含水率99%的污泥脱水。

3.专利号为cn201920767837.7公开了一种叠螺式污泥脱水机,其采用叠螺式脱水技术,其作用是通过叠螺搅拌将污泥进行脱水操作,但是这样污泥的脱水效率不高,污泥仍然有较高的含水率,其脱水效果不佳。

技术实现要素:

4.本实用新型旨在解决现有的污泥脱水机脱水作用不佳,机械化程度不高且设备占用场地较大,适用的工作场景具有局限性的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种污泥深度脱水机,包括叠螺浓缩脱水系统、改性混料系统、高压带式脱水系统以及设备机架,所述叠螺浓缩脱水系统包括絮凝箱体和叠螺浓缩机构,所述改性混料系统包括改性混料机构,所述高压带式脱水系统包括布料器、第一张紧辊、第二张紧辊、第一喷淋装置、第一压辊、第二压辊、第三压辊、第一纠偏感应器、第二纠偏感应器、第一纠偏装置、第二纠偏装置、主动辊和从动辊;

6.所述絮凝箱体设置于设备机架一侧上部,所述絮凝箱体一侧与叠螺浓缩机构适配连接;

7.所述改性混料机构设置于设备机架下方,所述改性混料机构与叠螺浓缩机构之间适配地连接有双向输送机构;

8.所述布料器设置于改性混料机构的下方,所述布料器上设置有滤布,所述布料器侧边设置有第一张紧辊、第二张紧辊和第一压辊,所述第一纠偏感应器设置于第一压辊的一侧,所述设备机架另一侧上部设置有主动辊以及与主动辊适配连接的从动辊,所述主动辊与设置于其一侧的驱动装置适配连接,所述设备机架内侧壁上还布置有第一纠偏装置和第二纠偏装置,所述第二纠偏感应器设置于第二纠偏装置的下方,所述设备机架内还布置有第二压辊和第三压辊,所述第一纠偏装置与第一纠偏感应器适配地电性连接,所述第二纠偏装置与第二纠偏感应器适配地电性连接。

9.优选地,所述主动辊和从动辊的侧边还适配地设置有刮泥板装置。

10.优选地,所述设备机架的侧边设置有扶梯。

11.优选地,所述设备机架上还设置有护栏,所述护栏位于絮凝箱体和叠螺浓缩机构的侧边。

12.优选地,所述改性混料机构包括螺旋叶片、桨叶和混料轴,所述螺旋叶片与桨叶依

次间隔设置于混料轴上。

13.优选地,所述双向输送机构内适配地设置有正反螺旋叶片,所述双向输送机构下方中间部位处开设有污泥出口。

14.优选地,所述絮凝箱体内设置有搅拌轴,所述絮凝箱体的底部设置有放空管口。

15.优选地,所述布料器下方设置有第二喷淋装置,所述设备机架另一侧上部还设置有第一喷淋装置。

16.本实用新型与现有技术相比,具有如下有益效果:

17.本实用新型设备集成度高,占地面积小,连续出泥,机械自动化程度高,脱水效果好,采用叠螺浓缩污泥脱水技术和高压带式脱水技术有机结合的方式,相比传统污泥深度脱水机,可将污泥从含水率99%脱水至含水率60%以下;本设备结构设计呈一体化设计,布局合理,能够减少螺旋输送机配套数量,可节省占地面积50%以上,设备能够适用于不同的工作场景;在高压带式脱水系统中设置纠偏感应器,纠偏感应器可以控制纠偏装置将滤布纠正至正确的运行方向,防止滤布运行时出现卡住或脱落的现象,有利于保持滤布的不间断运行以及设备的高速不间断运行;污泥通过双向输送机构运输到改性混料机构中,污泥被从双向输送机构中间正反螺旋叶片输送到中间污泥出口处,在中间污泥出口上方设有改性剂干粉加药口,干粉改性剂随污泥进入改性混料机构内,有利于污泥在被输送的同时,进行药物添加的操作,并且保证污泥能够不间断且稳定地被输送进改性混料机构;高压带式脱水系统中设置张紧辊,有利于将滤布张紧,保证脱水操作平稳地运行;在从动辊和主动辊处设置刮泥板装置,有利于将泥饼刮离出滤布;在滤布上设置有喷淋装置,有利于对滤布进行喷洗清洁;改性混料机构能够对污泥进行搅拌混合和输送。

附图说明

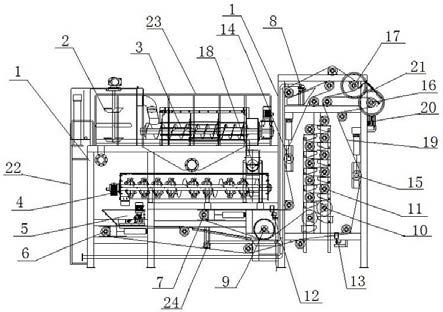

18.图1为本实用新型污泥深度脱水机主视图。

19.图2为本实用新型污泥深度脱水机俯视图。

20.图3为本实用新型污泥深度脱水机叠螺絮凝浓缩段脱水机构局部示意图。

21.图4为本实用新型污泥深度脱水机污泥双向输送机构局部示意图。

22.图5为本实用新型污泥深度脱水机污泥改性混料机构局部示意图。

23.图中:1-设备机架,2-絮凝箱体,201-搅拌轴,202-放空管口,3-叠螺浓缩机构,4-改性混料机构,401-螺旋叶片,402-桨叶,403-混料轴,5-布料器,6-第一张紧辊,7-第二张紧辊,8-第一喷淋装置,9-第一压辊,10-第二压辊,11-第三压辊,12-第一纠偏感应器,13-第二纠偏感应器,14-第一纠偏装置,15-第二纠偏装置,16-主动辊,17-从动辊,18-双向输送机构,1801-正反螺旋叶片,1802-污泥出口,19-滤布,20-驱动装置,21-刮泥板装置,22-扶梯,23-护栏,24-第二喷淋装置。

具体实施方式

24.下面将结合本实用新型实施方式及附图,对本实用新型作进一步阐述。

25.如图1-图5所示,一种污泥深度脱水机,包括叠螺浓缩脱水系统、改性混料系统、高压带式脱水系统以及设备机架1,叠螺浓缩脱水系统包括絮凝箱体2和叠螺浓缩机构3,改性混料系统包括改性混料机构4,高压带式脱水系统包括布料器5、第一张紧辊6、第二张紧辊

7、第一压辊9、第二压辊10、第三压辊11、第一纠偏感应器12、第二纠偏感应器13、第一纠偏装置14、第二纠偏装置15、主动辊16和从动辊17;絮凝箱体2设置于设备机架1一侧上部,絮凝箱体2一侧与叠螺浓缩机构3适配连接;改性混料机构4设置于设备机架1下方,改性混料机构4与叠螺浓缩机构3之间适配地连接有双向输送机构18;布料器5设置于改性混料机构4的下方,布料器5上设置有滤布19,布料器5侧边设置有第一张紧辊6、第二张紧辊7和第一压辊9,第一纠偏感应器12设置于第一压辊9的一侧,设备机架1另一侧上部设置有主动辊16以及与主动辊16适配连接的从动辊17,主动辊16与设置于其一侧的驱动装置20适配连接,设备机架1内侧壁上还布置有第一纠偏装置14和第二纠偏装置15,第二纠偏感应器13设置于第二纠偏装置15的下方,设备机架1内还布置有第二压辊10和第三压辊11,第一纠偏装置14与第一纠偏感应器12适配地电性连接,第二纠偏装置15与第二纠偏感应器13适配地电性连接。

26.主动辊16和从动辊17的侧边还适配地设置有刮泥板装置21。设备机架1的侧边设置有扶梯22。设备机架1上还设置有护栏23,护栏23位于絮凝箱体2和叠螺浓缩机构3的侧边。改性混料机构4包括螺旋叶片401、桨叶402和混料轴403,螺旋叶片401与桨叶402依次间隔设置于混料轴403上。双向输送机构18内适配地设置有正反螺旋叶片1801,双向输送机构18下方中间部位处开设有污泥出口1802。絮凝箱体2内设置有搅拌轴201,絮凝箱体2的底部设置有放空管口202。布料器5下方设置有第二喷淋装置24,设备机架1另一侧上部还设置有第一喷淋装置8。

27.在使用时,污泥先经过叠螺浓缩脱水技术进行脱水操作,污泥进入絮凝箱体2,在絮凝箱体2内加入浓度1

‰

pam药剂,搅拌轴201对污泥进行絮凝混合,污泥在絮凝箱体2内絮凝成型,絮凝箱体2预留放空管口202,长时间停机时留作放空用,絮凝箱体2内设置溢流管道,污泥流量大时溢流用,污泥絮凝浓缩完成后,絮凝成块的污泥流入叠螺浓缩机构3中,叠螺浓缩机构3水平放置,螺旋叶片螺距越来越小,对污泥挤压力越来越大,叠螺浓缩机构3将污泥脱水至80%-88%,叠螺浓缩机构3内渗滤液从动环和定环间隙内流出,被下方的收集槽收集后排入排水沟,叠螺浓缩机构3出口处设置了压板,将脱水的污泥从出口挤出,污泥落入双向输送机构18泥斗内,污泥被从双向输送机构18内的正反螺旋叶片1801输送到污泥出口1802处,在污泥出口1802上方设有改性剂干粉加药口,干粉改性剂随污泥进入改性混料机构4内;在改性混料机构4混合入口处再加入改性剂和促进剂对污泥进行污泥改性成型,改性混料机构4的桨叶402和螺旋叶片401对污泥搅拌混合和输送,改性混料结构4内衬高强塑料层,具有防腐能力,混料轴403上间隔设置有螺旋叶片401和桨叶402,对污泥进行翻滚混料和剪切搅拌,污泥成型后落入布料器5内;

28.然后污泥经过高压带式脱水系统进行脱水处理,成型的污泥落入布料器5后,布料器5将污泥均匀分布在滤布19上,然后驱动装置20驱动主动辊16齿轮传动驱动从动辊17转动,主动辊16和从动辊17驱动滤布19经过第一压辊9、第二压辊10、第三压辊11对污泥进行压榨和剪切,将污泥脱水至60%以下,污泥脱水后渗滤液经过集水槽汇总后排入地沟,第一喷淋装置8、第二喷淋装置24对滤布19进行反冲洗清洗,第一张紧辊6、第二张紧辊7对滤布19提供张力,第一纠偏感应器12、第二纠偏感应器13对滤布19跑偏进行感应,第一纠偏装置14和第二纠偏装置15对滤布进行纠偏,刮泥板装置21对成型的泥饼进行刮离滤布19,刮泥板装置21由尼龙刮板和配重角铁组成,刮泥板装置21张力由花篮螺丝和拉簧组成的拉簧结

构提供,拉簧结构的拉力由花篮螺丝设置拉簧的长度调节。

29.上述内容为本实用新型实施方式的说明,但不意味着本实用新型可取得的优点受此限制,凡是本实用新型实践过程中可能对结构的简单变换、和/或一些实施方式中实现的优点的其中一个或多个均在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1