一种饱和聚酯树脂生产废水深度处理系统的制作方法

1.本实用新型涉及污水处理领域,尤其是一种饱和聚酯树脂生产废水深度处理系统。

背景技术:

2.饱和聚酯树脂在生产过程中,会产出大量含高cod、高苯酚含量的废水,现有高cod、高苯酚含量的复杂化工综合废水的处理工艺,其废水排放满足gb8978-1996中的三级标准,为了达到直排或回用的要求,仍需进一步深度处理,将cod、苯酚含量降到gb31572-2015(cod≤50mg/l,苯酚≤0.3mg/l,nh

3-n≤5mg/l,总氮≤15mg/l,总磷≤0.5mg/l)的排放限值以下。

3.中国专利公开号cn103570191b,公开了一种聚酯树脂生产废水的生化处理装置及其处理方法,其特征在于,包括隔油池、配水池、内循环担体强化厌氧罐、生物接触氧化池、兼氧池、内循环厌氧流化床反应器、mbr反应池、清水池、自动控制装置和计算机;隔油池内设隔油板,在隔油板之间贴近液面处设置集油管,隔油池的出水口经一级计量提升泵与配水池的进水管相连接;配水池内置ph探头,底部安装有微孔曝气器,配水池的出水管经二级提升泵与内循环担体强化厌氧罐下部的进水口相连接;内循环担体强化厌氧罐主体为圆柱体,在罐体的出水口一侧设有污泥内循环管,该污泥内循环管具有竖直管段和倾斜管段二段,竖直管段的上部设有进水口和出水口,竖直管段的进水口与罐体上部的出水口连通,竖直管段的出水口与置入生物接触氧化池底部的管道相连,倾斜管段与罐体下部连通,在罐体底部设有布水装置,罐体内置横截面呈米字型的立体无纺布填料,填料的下边界与污泥内循环管的倾斜管段末端齐平;生物接触氧化池内设纤维弹性填料,中部设有污泥浓度仪,底部安装微孔曝气器ⅱ;兼氧池内设纤维弹性填料ⅱ,底部安装微孔曝气器ⅲ,与生物接触氧化池上部出水口相连的管道置入兼氧池的底部,兼氧池上部的出水管经三级提升泵与内循环厌氧流化床反应器下部的进水口相连;内循环厌氧流化床反应器整体结构与内循环担体强化厌氧罐整体结构完全相同;mbr反应池由隔板分隔为缓冲循环区和膜反应区两个部分,内循环厌氧流化床反应器的污泥内循环管竖直管段的出水口与置入mbr反应池膜反应区底部的管道相连,在缓冲循环区设有循环泵,缓冲循环区底部的泥水混合物回流管道经污泥回流泵与内循环担体强化厌氧罐下部的回流污泥进口、生物接触氧化池下部的回流污泥进口以及兼氧池下部的回流污泥进口相连,mbr反应池的膜反应区安装浸没式平板膜组件,平板膜组件底部安装微孔曝气器ⅳ,平板膜组件的出水管分二路,一路连接反冲洗泵的出水管,另一路连接跨膜压差表及抽吸泵的进水管,抽吸泵的出水管与清水池相连接,抽吸泵的控制阀与设在膜反应区的浮球液位控制装置相连;反冲洗泵的进水管与清水池连通,清水池出水口一路经回流计量泵与配水池进水管相连接,另一路连接达标排放管道;微孔曝气器ⅰ的曝气风管、微孔曝气器ⅱ的曝气风管、微孔曝气器ⅲ的曝气风管以及微孔曝气器ⅳ的曝气风管均和风机相连接,一级计量提升泵、ph探头、二级提升泵、回流计量泵、污泥浓度仪、风机、三级提升泵)、污泥回流泵、循环泵、浮球液位控制装置、反冲洗泵、跨膜压差表、

抽吸泵以及计算机均与自动控制装置连接。其不足之处在于,聚酯树脂废水处理的规模有限效率低,聚酯树脂废水的处理难以稳定达标,无法满足更高的处理要求。

技术实现要素:

4.本实用新型是为了克服现有聚酯树脂的生产废水处理方法处理效率低、出水难以稳定达标的不足,公开一种处理效率高、出水稳定达标的饱和聚酯树脂生产废水深度处理系统。

5.为了实现上述发明目的,本实用新型采用的技术方案如下:

6.一种饱和聚酯树脂生产废水深度处理系统,包括以下结构单元:导入预处理废水进行氧化反应的催化氧化塔、位于催化氧化塔下游的检测水池、位于检测水池下游的沉淀池、位于沉淀池下游的第一中间水池、位于第一中间水池下游的清水池。饱和聚酯树脂生产废水预处理后导入催化氧化塔内完成催化氧化反应,将溶解的苯酚和油状苯酚氧化成微溶于水的苯醌,同时将其他分子量较大的有机化合物分解成小分子有机物和无机物,实现对有机物的降解,降低了废水的cod和氨氮含量,而催化剂不参与反应,可循环利用,有利于大规模的废水处理,催化氧化得到的废水进入检测水池,根据检测结果决定下一步进入沉淀池需要添加的化学药剂的剂量,在沉淀池内添加吸附药剂,对废水中的溶质进行进一步吸附沉降,处理后的废水进入第一中间水池,在第一中间水池内判断出水水质,合格后排入清水池。

7.进一步地,催化氧化塔包括固着在催化氧化塔内的催化载体、固定在催化氧化塔内部的出气管道,与出气管道连接的鼓风曝气装置。催化氧化塔通过负载催化载体实现对废水中还原性污染物的催化氧化,通过鼓风曝气装置和出气管道将氧化性气体鼓入,加快反应进程,同时起到搅拌加快流动的作用。

8.进一步地,鼓风曝气装置的输出端设置于催化氧化塔底部,出气管道与输出端连接,并沿催化氧化塔内壁螺旋上升设置,出气管道未接触催化氧化塔部分设置有若干曝气口,曝气口水平设置,曝气口气流方向垂直于曝气口与曝气口所在催化氧化塔横截面中心的连线,曝气口位于出气管道的同一侧,曝气口间距由下往上逐渐增大。曝气时由于水流流向相同,且曝气口密集处搅动效果更佳,使曝气时在塔内形成稳定涡旋,加速塔内不同高度废水的对流,使氧化反应进行的更充分。

9.进一步地,催化氧化塔上游连接有保安过滤器,催化氧化塔还连接有氧化剂投放装置。为了防止废水中难溶性物质进入催化氧化塔,安装保安过滤器对难溶性污染物进行过滤,氧化剂投放装置将氧化剂投入催化氧化塔,与过滤后的废水进行氧化反应。

10.进一步地,保安过滤器上游连接有ph调节池。在ph调节池内将废水调整到理想的催化氧化反应需的ph范围,并且可以对酸性条件下难溶的污染物进行初步沉降。

11.进一步地,沉淀池由第一沉淀池与第二沉淀池组成。对于预处理和催化氧化后的废水,在第一沉淀池内进行混凝沉淀,并设置第二沉淀池再进行保障处理,确保第二沉淀池内的最后出水能够达到排放标准。

12.进一步地,第一中间水池下游连接有末端过滤器,末端过滤器下游连接有第二中间水池,所述第二中间水池下游连接清水池。末端过滤器将进一步过滤难溶性污染物,降低第二中间水池的废水中难溶性污染物含量,在第二中间水池内对废水水质进行测定,合格

则可排入清水池进行回用或排放。

13.进一步地,第二中间水池与末端过滤器之间连接有反冲洗管道。末端过滤器使用时间过程中不可避免的会有固体污染物积累,久不冲洗必然会发生堵塞,利用第二中间水池对末端过滤器进行反冲洗,充分利用了废水,也避免了末端过滤器被堵塞现象的发生。

14.进一步地,末端过滤器与检测水池之间连接有回排管道。第二中间水池对末端过滤器的反冲洗产生的反冲洗废水经回排管道送回检测水池,与下批废水共同进入沉淀池进行混凝沉淀,降低废水中污染物含量。同时,如果进入第二中间水池的废水仍达不到排放标准,则可通过反冲洗管道和回排管道送回检测水池,再进入第一、第二沉淀水池进行沉淀,直到符合排放标准。

15.由于采用以上的技术方案,本实用新型具有这样的有益效果:通过设置催化氧化塔对饱和聚酯树脂生产废水进行大规模、高效的处理,降低cod和苯酚含量,并可根据水质在沉淀池内循环沉淀处理,进一步降低了废水中的cod和苯酚含量,确保出水水质可稳定降至gb31572-2015的排放限值以下,从而实现了饱和聚酯树脂生产废水大规模深度处理的需求。

附图说明

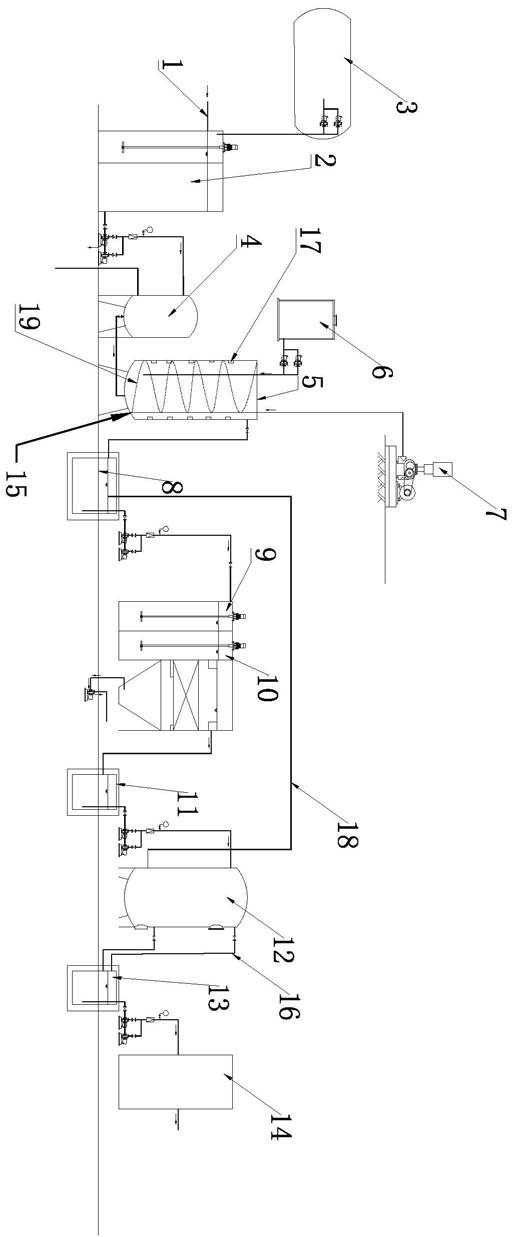

16.图1是本实用新型的饱和聚酯树脂生产废水深度处理系统结构图。

17.图2是催化氧化塔的局部剖面图。

18.其中,1、预处理出水口;2、ph调节池;3、储酸罐;4、保安过滤器;5、催化氧化塔;6、双氧水储罐;7、风机;8、检测水池;9、第一沉淀池;10、第二沉淀池;11、第一中间水池;12、末端过滤器;13、第二中间水池;14、清水池;15、风机输出端;16、反冲洗管道;17、铁碳催化剂;18、回排管道;19、出气管道;20、曝气口。

具体实施方式

19.下面结合附图与具体实施方式对本实用新型做进一步的描述。

20.参照图1本实用新型的的饱和聚酯树脂生产废水深度处理系统结构图,预处理出水口1与ph调节池2直接相连,在ph调节池2上还连接有储酸罐3,ph调节池2的下游连接有保安过滤器4,保安过滤器4下游直接与催化氧化塔5连接,在催化氧化塔5内固着有铁碳催化剂17,催化氧化塔5还与双氧水储罐6直接相连,风机7的风机输出端15伸入催化氧化塔5底部与出气管道19相连,出气管道19沿催化氧化塔5内壁螺旋上升设置,催化氧化塔5的下游与检测水池8相连,检测水池8下游与第一沉淀池9相连,第一沉淀池9下游与第二沉淀池10相连,第二沉淀池10下游与第一中间水池11相连,第一中间水池11下游连接有末端过滤器12,末端过滤器12设置有回排管道18与检测水池8连接,末端过滤器12下游连接有第二中间水池13,第二中间水池13与末端过滤器12之间还连接有反冲洗管道16,第二中间水池下游连接有清水池14,上述各结构单元之间的连接均为管阀连接;如图2所示,出气管道19未接触催化氧化塔5部分设置有若干曝气口20,曝气口20水平设置,曝气口20的气流方向垂直于曝气口20与曝气口20所在催化氧化塔5横截面中心的连线,曝气口20位于出气管道19的同一侧,曝气口20间距由下往上逐渐增大。

21.具体的,以某饱和聚酯树脂生产企业的生产废水的深度处理为例,深度处理废水

的规模为300t/d。

22.实施例1

23.预处理的cod为300mg/l,苯酚含量为2mg/l,氨氮含量为2.5mg/l,总氮为13mg/l,总磷为3mg/l的饱和聚酯树脂生产废水经预处理出水口1导入ph调节池2,由储酸罐3将硫酸注入ph调节池2,调节池内废水ph至2~3得酸性废水,将酸性废水经保安过滤器4过滤后泵入催化氧化塔5内,从双氧水储槽6往催化氧化塔5内投入双氧水,由风机7经风机输出端15向出气管道19输气,出气管道19的曝气口20持续向催化氧化塔5内鼓风曝气并搅动废水形成涡旋,在铁碳催化剂17的催化作用下,催化氧化反应进行1.5小时后,将完成催化氧化的废水放入检测水池8,在检测水池8内对废水水质进行检测,测得的cod为60mg/l,苯酚含量为0.5mg/l,将氧化处理后的废水导入第一沉淀池9,并根据需要量投加液碱、pam、pac进行混凝沉淀,随后将第一沉淀池9内的废水导入第二沉淀池10,投加pac、pam进行进一步的混凝沉淀以保障出水水质,在第二沉淀池10内处理后的废水排入第一中间水池11,第一中间水池11内的废水经末端过滤器12过滤后导入第二中间水池13,测得第二中间水池13内废水cod为40mg/l,苯酚含量为0.3mg/l,氨氮含量为2mg/l,总氮为5mg/l,总磷为0.5mg/l,已低于gb31572-2015的排放限值,将第二中间水池13内的废水泵入清水池14直接排放。

24.实施例2

25.预处理的cod为150mg/l,苯酚含量为1mg/l,氨氮含量为4.8mg/l,总氮为11mg/l,总磷为3mg/l的饱和聚酯树脂生产废水经预处理出水口1导入ph调节池2,由储酸罐3将硫酸注入ph调节池2,调节池内废水ph至2~3得酸性废水,将酸性废水经保安过滤器4过滤后泵入催化氧化塔5内,从双氧水储槽6往催化氧化塔5内投入双氧水,由风机7经风机输出端15向出气管道19输气,出气管道19的的曝气口20持续向催化氧化塔5内部鼓风曝气并搅动废水形成涡旋,在铁碳催化剂17的催化作用下,催化氧化反应进行1.5小时后,将完成催化氧化的废水放入检测水池8,在检测水池8内对废水水质进行检测,测得的cod为44mg/l,苯酚含量为0.8mg/l,将氧化处理后的废水导入第一沉淀池9,并投加液碱、pam、pac进行混凝沉淀,随后将第一沉淀池9内的废水导入第二沉淀池10,投加pac、pam进行进一步的混凝沉淀以保障出水水质,在第二沉淀池10内处理后的废水排入第一中间水池11,第一中间水池11内的废水经末端过滤器12过滤后导入第二中间水池13,测得第二中间水池13内废水cod为23mg/l,苯酚含量为0.3mg/l,氨氮含量为1.5mg/l,总氮为4mg/l,总磷为0.1mg/l,已低于gb31572-2015的排放限值,将第二中间水池13内的废水泵入清水池14直接排放。

26.实施例3

27.预处理的cod为285mg/l,苯酚含量为2mg/l,氨氮含量为1.5mg/l,总氮为10mg/l,总磷为5mg/l的饱和聚酯树脂生产废水经预处理出水口1导入ph调节池2,由储酸罐3将硫酸注入ph调节池2,调节池内废水ph至2~3得酸性废水,将酸性废水经保安过滤器4过滤后泵入催化氧化塔5内,从双氧水储槽6往催化氧化塔5内投入双氧水,由风机7经风机输出端15向出气管道19输气,出气管道19的曝气口20持续向催化氧化塔5内部鼓风曝气并搅动废水形成涡旋,在铁碳催化剂17的催化作用下,催化氧化反应进行1.5小时后,将完成催化氧化的废水放入检测水池8,在检测水池8内对废水水质进行检测,测得的cod为85mg/l,苯酚含量为5mg/l,将氧化处理后的废水导入第一沉淀池9,并投加液碱、pam、pac进行混凝沉淀,随后将第一沉淀池9内的废水导入第二沉淀池10,投加pac、pam进行进一步的混凝沉淀,在第二

沉淀池10内处理后的废水排入第一中间水池11,第一中间水池11内的废水经末端过滤器12过滤后导入第二中间水池13,测得第二中间水池13内废水cod为40mg/l,苯酚含量为0.8mg/l,不满足排放标准。未达标的废水经反冲洗管道16冲洗末端过滤器12后,再经回排管道18回排至检测水池8,重新导入第一沉淀池9,再次投入液碱、pam、pac进行混凝沉淀,随后导入第二沉淀池10,投入pac、pam再进行进一步的混凝沉淀以保障出水水质,然后第二沉淀池10的出水排入第一中间水池11,第一中间水池11内的废水经末端过滤器12过滤后导入第二中间水池13,测得第二中间水池13内废水cod为24mg/l,苯酚含量为0.2mg/l,氨氮含量为0.7mg/l,总氮为1.5mg/l,总磷为0.2mg/l,已低于gb31572-2015的排放限值,将第二中间水池13内的废水用于反冲洗末端过滤器12,提高废水的循环利用,余量泵入清水池14直接排放。反冲洗后的废水经回排管道18回送检测水池8与下批废水共同处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1