一种新式硝化菌、反硝化菌培养装置的制作方法

1.本实用新型涉及废水氨氮、总氮净化设备技术领域,尤其涉及一种新式硝化菌、反硝化菌培养装置。

背景技术:

2.总氮,简称为tn,水中的总氮含量是衡量水质的重要指标之一,也是反映水体富营养化的主要指标;总氮的定义是水中各种形态无机和有机氮的总量;其中,总氮包括有硝酸盐氮、亚硝酸盐氮、氨氮、有机氮。

3.市政污水厂作为城市生活和工业污水处理的重要环节,对总氮的去除效果对整体城市及城镇水环境的提升具有至关重要的作用。很多市政污水厂在经过多年的运行以后,对cod以及氨氮的去除都有了很多经验,可以应对多种工艺异常,以保证氨氮的稳定去除;需指出的是,由于以往各级监管部门对总氮的监测和要求并不是很严格,多数市政污水厂的总氮去除效果并不是很理想。

4.在市政污水厂进行生物脱氮的过程中,脱氮过程一般包括氨化、硝化和反硝化三个过程,具体的:

5.1、氨化过程:污水中的含氮有机物,在生物处理过程中被好氧或厌氧异养型微生物氧化分解为氨氮的过程;

6.2、硝化过程:污水中的氨氮在硝化菌(好氧自养型微生物)的作用下被转化为no2-和no3-的过程;

7.3、反硝化过程:污水中的no2-和no3-在缺氧条件下通过反硝化菌(兼性异养型细菌)的作用被还原为n2的过程。

8.需指出的是,多数市政污水厂现阶段在处理生活污水时能够进行第一步和第二步,即可以完成氨氮向硝酸盐和亚硝酸盐的转化;但是,第三步的反硝化过程却还没有引起足够的重视,在工艺调控上还没有比较明确的概念,这样的结果一般是氨氮转化成了亚硝酸盐氮和硝酸盐氮,出水监测的氨氮达标了,在总氮监测中的氨氮组分下降了,但是亚硝酸盐氮和硝酸盐氮组分上升了,综合以后就是总氮仍然没有达标。所以从污水厂现阶段的工艺运行情况来看,总氮的去除难度在反硝化阶段。

技术实现要素:

9.本实用新型的目的在于针对现有技术的不足而提供一种新式硝化菌、反硝化菌培养装置,该新式硝化菌、反硝化菌培养装置专用硝化菌、反硝化菌培养,所培养出硝化菌、反硝化菌对氨氮、总氮具有较好的去除效率和效果,即有利于市政污水厂解决在处理总氮过程时硝态氮去除不足导致的总氮不达标的问题。

10.为达到上述目的,本实用新型通过以下技术方案来实现。

11.一种新式硝化菌、反硝化菌培养装置,其特征在于:包括有混合预曝气容器、硝化容器、反硝化容器,混合预曝气容器的内部成型有混合预曝气腔室,硝化容器的内部成型有

硝化腔室,反硝化容器的内部成型有反硝化腔室;

12.混合预曝气容器的底部装设有与混合预曝气腔室连通的反硝化菌排出管,混合预曝气容器配装有往混合预曝气腔室内供给普通好氧菌种的菌种投加装置、往混合预曝气腔室内供给营养液的营养液投加装置,混合预曝气容器与硝化容器之间开设有连通混合预曝气腔室底部与硝化腔室底部的中间布水孔,混合预曝气容器还配装有气搅拌混合装置;

13.硝化菌容器装设有曝气装置、硝化内循环装置、ph调节装置,硝化内循环装置包括有硝化内循环管道、硝化内循环水泵,硝化内循环管道的一端部与硝化腔室连通,反硝化容器的反硝化腔室底部装设有穿孔布水管,硝化内循环管道的另一端部与穿孔布水管连接,硝化内循环水泵装设于硝化内循环管道,硝化内循环管道于硝化内循环水泵的后侧设置有硝化菌排出管;

14.反硝化容器的上端部与混合预曝气容器的上端部之间装设有反硝化内循环管道,反硝化内循环管道的一端部连通混合预曝气腔室的上端部,反硝化内循环管道的另一端部连通反硝化腔室的上端部。

15.其中,所述菌种投加装置包括有菌种投加泵、用于盛装普通好氧菌种的菌种容器、用于连通菌种容器内腔与所述混合预曝气腔室的菌种投加管道,菌种投加泵装设于菌种投加管道。

16.其中,所述营养液投加装置包括有营养液投加泵、用于盛装营养液的营养液容器、用于连通营养液容器内腔与所述混合预曝气腔室的营养液投加管道,营养液投加泵装设于营养液投加管道。

17.其中,所述气搅拌混合装置包装有鼓风机、装设于所述混合预曝气腔室底部的空气搅拌管,鼓风机的出风口通过输风管道与空气搅拌管连接。

18.其中,所述曝气装置包括有装设于所述硝化腔室底部的曝气管,所述鼓风机的出风口通过输风管道与曝气管连接。

19.其中,所述ph调节装置包括有碱液投加泵、用于盛装碱液的碱液容器、用于连通碱液容器内腔与所述硝化腔室的碱液投加管道,碱液投加泵装设于碱液投加管道。

20.本实用新型的有益效果为:本实用新型所述的一种新式硝化菌、反硝化菌培养装置,其包括混合预曝气容器、硝化容器、反硝化容器,混合预曝气容器内部成型混合预曝气腔室,硝化容器内部成型硝化腔室,反硝化容器内部成型反硝化腔室;混合预曝气容器底部装设反硝化菌排出管,混合预曝气容器配装菌种投加装置、营养液投加装置,混合预曝气容器与硝化容器之间开设中间布水孔,混合预曝气容器还配装气搅拌混合装置;硝化菌容器装设曝气装置、硝化内循环装置、ph调节装置,硝化内循环装置包括硝化内循环管道、硝化内循环水泵,硝化内循环管道一端部与硝化腔室连通,反硝化容器的反硝化腔室底部装设穿孔布水管,硝化内循环管道另一端部与穿孔布水管连接,硝化内循环水泵装设于硝化内循环管道,硝化内循环管道于硝化内循环水泵的后侧设置有硝化菌排出管;反硝化容器上端部与混合预曝气容器上端部之间装设反硝化内循环管道,反硝化内循环管道的一端部连通混合预曝气腔室的上端部,反硝化内循环管道的另一端部连通反硝化腔室的上端部。通过上述结构设计,本实用新型的新式硝化菌、反硝化菌培养装置专用硝化菌、反硝化菌培养,所培养出硝化菌、反硝化菌对氨氮、总氮具有较好的去除效率和效果,即有利于市政污水厂解决在处理总氮过程时硝态氮去除不足导致的总氮不达标的问题。

附图说明

21.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

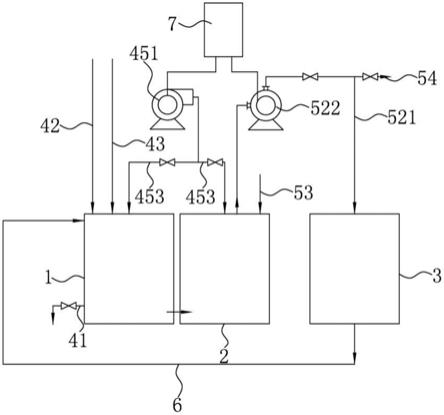

22.图1为本实用新型的流程图。

23.图2为本实用新型的结构示意图。

24.在图1和图2中包括有:

25.1——混合预曝气容器

ꢀꢀꢀꢀ

11——混合预曝气腔室

26.2——硝化容器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21——硝化腔室

27.3——反硝化容器

ꢀꢀꢀꢀꢀꢀꢀꢀ

31——反硝化腔室

28.41——反硝化菌排出管

ꢀꢀꢀ

42——菌种投加装置

29.43——营养液投加装置

ꢀꢀꢀ

44——中间布水孔

30.45——气搅拌混合装置

ꢀꢀꢀ

451——鼓风机

31.452——空气搅拌管

ꢀꢀꢀꢀꢀꢀ

453——输风管道

32.51——曝气管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52——硝化内循环装置

33.521——硝化内循环管道

ꢀꢀ

522——硝化内循环水泵

34.523——穿孔布水管

ꢀꢀꢀꢀꢀꢀ

54——硝化菌排出管

35.6——反硝化内循环管道

ꢀꢀ

7——电控箱。

具体实施方式

36.下面结合具体的实施方式来对本实用新型进行说明。

37.如图1和图2所示,一种新式硝化菌、反硝化菌培养装置,其包括有混合预曝气容器1、硝化容器2、反硝化容器3,混合预曝气容器1的内部成型有混合预曝气腔室11,硝化容器2的内部成型有硝化腔室21,反硝化容器3的内部成型有反硝化腔室31。

38.其中,混合预曝气容器1的底部装设有与混合预曝气腔室11连通的反硝化菌排出管41,混合预曝气容器1配装有往混合预曝气腔室11内供给普通好氧菌种的菌种投加装置42、往混合预曝气腔室11内供给营养液的营养液投加装置43,混合预曝气容器1与硝化容器2之间开设有连通混合预曝气腔室11底部与硝化腔室21底部的中间布水孔44,混合预曝气容器1还配装有气搅拌混合装置45。

39.进一步的,硝化菌容器装设有曝气装置、硝化内循环装置52、ph调节装置,硝化内循环装置52包括有硝化内循环管道521、硝化内循环水泵522,硝化内循环管道521的一端部与硝化腔室21连通,反硝化容器3的反硝化腔室31底部装设有穿孔布水管523,硝化内循环管道521的另一端部与穿孔布水管523连接,硝化内循环水泵522装设于硝化内循环管道521,硝化内循环管道521于硝化内循环水泵522的后侧设置有硝化菌排出管54。

40.更进一步的,反硝化容器3的上端部与混合预曝气容器1的上端部之间装设有反硝化内循环管道6,反硝化内循环管道6的一端部连通混合预曝气腔室11的上端部,反硝化内循环管道6的另一端部连通反硝化腔室31的上端部。

41.需解释的是,对于本实用新型的菌种投加装置42而言,其可以采用以下结构设计,具体的:菌种投加装置42包括有菌种投加泵(图中未示出)、用于盛装普通好氧菌种的菌种容器(图中未示出)、用于连通菌种容器内腔与混合预曝气腔室11的菌种投加管道(图中未

示出),菌种投加泵装设于菌种投加管道。在往混合预曝气腔室11内投加普通好氧菌种的过程中,菌种投加泵启动,在菌种投加泵的驱动作用下,菌种容器内的普通好氧菌种经由菌种投加管道而供给至混合预曝气腔室11内。当然,上述菌种投加装置42结构并不构成对本实用新型的限制,即实用新型的菌种投加装置42还可以采用其他的结构设计。

42.对于本实用新型的营养液投加装置43而言,其可以采用以下结构设计,具体的:营养液投加装置43包括有营养液投加泵(图中未示出)、用于盛装营养液的营养液容器(图中未示出)、用于连通营养液容器内腔与混合预曝气腔室11的营养液投加管道(图中未示出),营养液投加泵装设于营养液投加管道。在往混合预曝气腔室11供给营养液的过程中,营养液投加泵启动,在营养液投加泵的驱动作用下,营养液经由营养液投加管道而供给至混合预曝气腔室11内。当然,上述营养液投加装置43结构并不构成对本实用新型的限制,即本实用新型的营养液投加装置43还可以采用其他的结构设计。

43.需指出的是,如图1和图2所示,气搅拌混合装置45包装有鼓风机451、装设于混合预曝气腔室11底部的空气搅拌管452,鼓风机451的出风口通过输风管道453与空气搅拌管452连接。另外,曝气装置包括有装设于硝化腔室21底部的曝气管51,鼓风机451的出风口通过输风管道453与曝气管51连接。

44.需指出的是,本实用新型配装有外部电源电性连接的电控箱7,本实用新型的菌种投加泵、营养液投加泵、鼓风机451、硝化内循环水泵522分别与电控箱7电性连接;工作时,电控箱7控制菌种投加泵、营养液投加泵、鼓风机451、硝化内循环水泵522动作。

45.在本实用新型工作过程中,普通好氧菌种通过菌种投加装置42而供给至混合预曝气容器1的混合预曝气腔室11内,营养液通过营养液投加装置43而供给至混合预曝气容器1的混合预曝气腔室11内;其中,本实用新型的营养液成分为碳酸氢铵、葡萄糖,且碳酸氢铵、葡萄糖两者按比例1:5-10进行配制,碳酸氢铵用于模拟氨氮,葡萄糖用于模拟化学需氧量;在普通好氧菌种、营养液供给至混合预曝气腔室11的过程中,电控箱7控制鼓风机451启动,鼓风机451通过输风管道453、空气搅拌管452而往混合预曝气腔室11内的液体中通入空气,在气搅拌混合装置45的作用下,普通好氧菌种、营养液于混合预曝气腔室11内进行混合、预曝气处理;经混合、预曝气处理后的混合液经由混合预曝气容器1与硝化容器2之间的中间布水孔44而进入至硝化容器2的硝化腔室21内,在此过程中,鼓风机451通过输风管道453、曝气管51而对硝化腔室21内的混合液进行曝气处理,以使得硝化腔室21内的混合液进行生物反应,硝化腔室21内的混合液的溶解氧维持在2-4mg/l范围内,硝化腔室21内的混合液经过生物反应后形成硝化液;其中,在对硝化腔室21内的混合液进行曝气处理的过程中,生物反应会消耗碱度,本实用新型可通过ph调节装置对硝化腔室21内的混合液进行ph调节,以维持ph值在7-8的范围内;待硝化腔室21内的混合液完成生物反应后,电控箱7控制硝化内循环水泵522启动,在硝化内循环水泵522的驱动作用下,硝化液流经硝化内循环管道521,在此过程中,可通过硝化菌排出管54而将硝化菌种排出,也可以将硝化液输送至反硝化容器3的反硝化腔室31内,输送至反硝化容器3的反硝化腔室31内的硝化液通过穿孔布水管523而进入至反硝化腔室31内,对于穿孔布水管523而言,成45度间距50mm交替打孔;在硝化液进入至反硝化腔室31的过程中,反硝化容器3可通过相应的搅拌装置来对反硝化腔室31内的液体进行搅拌,以使得反硝化腔室31内的液体的的溶解氧维持在0.2-0.5mg/l范围内,其中,搅拌装置可以采用减速电机、搅拌叶轮结构设计,搅拌时,减速电机驱动搅拌叶轮转

动,搅拌叶轮搅动反硝化腔室31内的液体;在硝化液通过硝化内循环装置52而不断地供给至反硝化腔室31过程中,当反硝化腔室31内的液面达到反硝化内循环管道6高度时,反硝化腔室31内多余的液体通过反硝化内循环管道6自流回混合预曝气腔室11内,混合预曝气容器1底部的反硝化菌排出管41可供反硝化菌种排出。

46.综合上述情况可知,通过上述结构设计,本实用新型的新式硝化菌、反硝化菌培养装置专用硝化菌、反硝化菌培养,所培养出硝化菌、反硝化菌对氨氮、总氮具有较好的去除效率和效果,即有利于市政污水厂解决在处理总氮过程时硝态氮去除不足导致的总氮不达标的问题。

47.作为优选的实施方式,ph调节装置包括有碱液投加泵(图中未示出)、用于盛装碱液的碱液容器(图中未示出)、用于连通碱液容器内腔与硝化腔室21的碱液投加管道(图中未示出),碱液投加泵装设于碱液投加管道。其中,本实用新型的碱液投加泵与电控箱7电性连接,工作时,电控箱7控制碱液投加泵工作。

48.在实现对硝化腔室21内的混合液进行ph调节的过程中,电控箱7控制碱液投加泵启动,碱液投加泵将碱液容器的碱液通过碱液投加管道而供给至硝化腔室21内;其中,碱液容器内的碱液为配制好的浓度为5%的碳酸钠溶液,碳酸钠溶液供给至硝化腔室21内并对硝化腔室21内的混合液进行ph值调节,以维持ph值在7-8的范围内。

49.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1