热脱附设备高温氧化室的制作方法

1.本实用新型涉及污染土壤修复技术领域,具体涉及一种热脱附设备高温氧化室。

背景技术:

2.国内存在很多的大型有机物污染地块。在大型有机污染地块修复治理过程中,大处理量的直接热脱附设备是必不可少的设备,而高温氧化室是直接热脱附设备不可或缺的设备之一,是热脱附设备尾气处理达标的关键设备。

3.热脱附设备若要连续稳定运行,尾气处理达标是其前提条件。为确保热脱附尾气达标排放,高温氧化室就必须把温度稳定在900-1100℃之间,这就必须要求通过隔热保温措施来保证高温氧化室的壳体不受温度影响而导致变形熔化,所以就必须对高温氧化室内部做隔热保温措施。

4.而现有的技术是采用传统的隔热保温措施或方法,此传统的隔热保温措施(采用耐火浇注料)工序复杂,是预先在壳体上焊上把钉,再对把钉缠上胶带,再制模,然后搅拌浇注料,最后浇筑。每次施工后要烘炉把水分烘干,浇注料强化后才能使用,而且施工后重量太大无法进行转场运输必须破碎后转场,下次使用需要再重新施工,增加了成本也浪费人力物力。

技术实现要素:

5.本实用新型的目的是为了克服现有技术存在的隔热保温层太重无法直接随同高温氧化室一起转场运输,须将隔热保温层破碎后才能运输高温氧化室;转场后隔热保温层已经破碎无法再次使用,需重新浇筑新的隔热保温层,浪费人力物力财力的问题,从而提供了一种热脱附设备高温氧化室,该热脱附设备高温氧化室具有优异的耐火性,低的导热系数,重量轻强度高,耐久性好适应性强,其中的隔热保温层可不用破碎而多次随同热脱附设备高温氧化室转场继续使用等特点。

6.为了实现上述目的,本实用新型提供了一种热脱附设备高温氧化室,包括进风口、燃烧器、燃烧室、出灰口、出风口、紧急排放口和设置在燃烧室内部的隔热保温层,所述隔热保温层包括垂直于所述燃烧室的内壁所排列布置的防火材料层和远离燃烧室内壁的高温保护层,所述防火材料层布置在热脱附设备高温氧化室的燃烧室的内壁上,所述高温保护层涂覆在所述防火材料层的表面,所述隔热保温层能够随同热脱附设备高温氧化室一同转场并且再次使用。

7.可选地,所述防火材料层是高铝硅酸钙板组合形成的高铝硅酸钙板层。

8.可选地,所述高铝硅酸钙板的铝含量大于65%。

9.可选地,所述高铝硅酸钙板通过高温粘合剂固定在燃烧室的内壁上。

10.可选地,所述高温粘合剂是耐火泥。

11.可选地,所述高温保护层的厚度为8mm-15mm。

12.可选地,所述高温保护层为高温热防护涂料层。

13.通过上述技术方案,本实用新型具有优异的耐火性,低的导热系数,重量轻强度高,耐久性好适应性强,可不用破碎而多次转场使用等特点。

附图说明

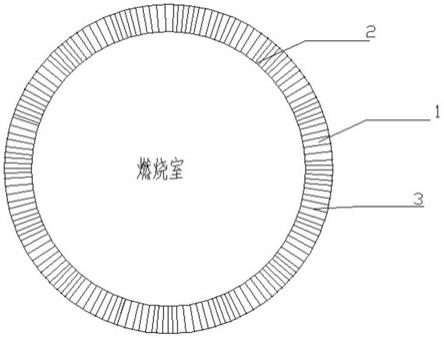

14.图1是本实用新型一种实施方式的热脱附设备高温氧化室的燃烧室的截面图;

15.图2是本实用新型一种实施方式的热脱附设备高温氧化室结构示意图。

16.附图标记说明

17.1防火材料层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2高温保护层

18.3高温粘合剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4燃烧室

19.5燃烧器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6进风口

20.7紧急排放口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8出灰口

21.9出风口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10紧急排放阀

具体实施方式

22.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

23.在本实用新型中,需要说明的是,在未作相反说明的情况下,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,“上”“下”通常指参考附图所示的上、下;“内”、“外”通常指相对于各部件本身的轮廓的内、外;当被描述对象的绝对位置改变,则相对位置关系可能发生改变。第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。因此不能理解为对本实用新型的限制。

24.为了实现上述目的,本实用新型提供了一种热脱附设备高温氧化室(见图2),包括进风口6、燃烧器5、燃烧室4、出灰口8、出风口9、紧急排放口7和设置在燃烧室4内部的隔热保温层。热脱附设备高温氧化室所处理的回转窑废气由进口风6进入燃烧室4,燃烧器5产生的温度场使燃烧室4的温度一直保持在900-1100℃,废气在高温下会破坏污染物分子,经过高温处理后的废气后从出风口9排出,燃烧室4产生的灰尘由出灰口8排出,期间燃烧室4在外部风机的作用下一直处于负压状态。若生成正压在压差作用下紧急排放阀10被打开,燃烧室4内的气体由紧急排放口7进行泄压。由于燃烧室4长时间处于900-1100℃的高温环境中,因此燃烧室4的内部必须要做隔热保温,否则燃烧室4壳体会变形或熔化。传统的隔热保温方法(耐火浇注料)是先在壳体上焊上把钉,给把钉缠上胶带,再制模,然后搅拌浇注料,最后浇筑成隔热保温层。每次施工后要烘炉把水分烘干,浇注料强化后才能使用,而且施工后重量太大无法进行转场运输必须破碎后转场,下次使用需要再重新施工,增加了成本也浪费人力物力。

25.本实用新型的热脱附设备高温氧化室的所述隔热保温层包括垂直于燃烧室4的内壁所排列布置的防火材料层1和远离燃烧室4内壁的高温保护层2(见附图1),防火材料层1布置在燃烧室4的内壁上,所述高温保护层2涂覆在防火材料层1的表面,所述隔热保温层能够随同热脱附设备高温氧化室一同转场并且再次使用。此隔热保温层无需破碎即可随同热脱附设备高温氧化室一同转场,并且可以在下次继续使用,不用破碎而多次转场使用;方便

快捷,提高热脱附设备的使用效率;节省了人力财力物力,大大节约了成本。

26.图1中一种实施方式的燃烧室4的截面是圆形,也可以其他截面形状。

27.优选地,防火材料层1是高铝硅酸钙板组合形成的高铝硅酸钙板层;高铝硅酸钙板具有良好的防火特性,不会燃烧,也不会产生有毒烟雾;强度高,不易受损破裂;尺寸稳定,板材的湿涨和干缩率易控制在最理想的范围;使用寿命长,性能稳定,耐酸碱,不易腐蚀,可保证有超长的使用寿命;优异的耐火性,低的导热系数,重量轻强度高,耐久性好适应性强,高铝硅酸钙板层同样具有上述相同的特性。

28.具体地,所述高铝硅酸钙板的铝含量大于65%,防火性能更好。

29.优选地,采用含铝65%以上的硅酸钙板,规格为200mm*150mm*60mm,耐高温1300℃以上。

30.具体地,所述高铝硅酸钙板通过高温粘合剂3固定在燃烧室4的内壁上(见附图1)。

31.优选地,采用高温粘合剂3将高铝硅酸钙板直接砌筑在燃烧室4、管道壳体内部,可以牢固地将高铝硅酸钙板布置在燃烧室4的内壁,避免了高铝硅酸钙板的脱落而降低防火作用,形成了防火材料层1,起到防火的作用。

32.优选地,所述高温粘合剂3是耐火泥,高温下形成陶瓷结合具有较高强度,可塑性好,施工方便;粘结强度大,抗蚀能力强;耐火度较高,可达1650℃

±

50℃;抗渣侵性好;可以更好的将高铝硅酸钙板粘固在燃烧室4的内壁。

33.采用耐火泥将高铝硅酸钙板直接砌筑在燃烧室、管道壳体内部,可以牢固地将高铝硅酸钙板布置在燃烧室4的内壁,避免了高铝硅酸钙板的脱落而降低防火作用。

34.具体地,所述高温保护层2的厚度为8mm-15mm。

35.优选地,所述高温保护层2的厚度为10mm,高温保护层1的耐高温在1600℃以上。

36.具体地,所述高温保护层2为高温热防护涂料层。

37.优选地,所述高温保护层2为高温热防护涂料层(含氧化铝纤维和耐火填料),本实用新型的隔热保温层是把高铝硅酸钙板用高温粘合剂3(如耐火泥)直接砌筑在燃烧4室、管道壳体内部,然后在高铝硅酸钙板表面抹10mm的高温热防护涂料(含氧化铝纤维和耐火填料),形成高温保护层2,砌筑完高铝硅酸钙板和抹完高温保护层2后,常温下通风使其自己自然风干3-4天即可。

38.本实用新型的隔热保温层可有效地隔绝高温对热脱附设备高温氧化室壳体及管道壳体的破坏和影响,从而保证了设备的正常运行,也避免了安全事故的发生。所述隔热保温层不仅解决了高温对设备壳体的破坏,同时也在设备重量方面比传统方法减少了7倍,成本减少了10多倍,运输更方便,且可以多次重复使用,比传统的隔热保温方法更实用,更经济,更方便运输,施工更简便。

39.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1