环氧氯丙烷废水臭气复合催化生物联合处理一体化设备的制作方法

1.本实用新型涉及污水处理技术领域,尤其涉及一种环氧氯丙烷废水臭气复合催化生物联合处理一体化设备。

背景技术:

2.工业化快速发展使人们生活质量不断提高,但带来的环境污染日益严重。挥发性有机物(vocs,volatile organic compounds)是大气污染物的重要组成部分。世界各国对vocs排放限值和治理制订了一系列法律法规。但日趋严格的排放标准对vocs控制技术提出了更为严格的要求。而在众多化工园区、化工企业污水站废气中成分中,普遍存在挥发性有机物,如苯、甲苯、卤代烃等。vocs控制技术包括冷凝、吸附、吸收、燃烧、催化、高级氧化(光催化、光降解和电化学)和生物降解(生物过滤、生物滴滤和生物洗涤)等。环氧氯丙烷污水站废气成分主要有:二氯丙烷、氯丙烯、1-2二氯丙烷、1-3二氯丙烯,均属于属于低浓度、疏水性、低沸点(易挥发)、低热值、带有刺激性气味的有机废气。

3.现有技术中,针对废气的处理方式应用于环氧氯丙烷污水处理过程中均存在一些不足:1)冷凝技术适用于高浓度vocs的回收,技术简单,但为获得高回收率,系统通常需要高压或低温,能耗较高,而污水站废气浓度低,不适用。2)吸附技术利用多孔吸附剂从废气中捕获vocs,该技术主要用于回收废气中经济价值较高的vocs,而针对二氯丙烷、氯丙烯、1-2二氯丙烷、1-3二氯丙烯浓度低、气体分子量小、易逃脱不易被吸附,处理无法长期达标、吸附质需频繁更换,不是很好的解决办法。3)吸收技术使用低挥发性或不挥发性溶剂回收vocs,吸收性能取决于vocs在溶剂中的溶解度,而环氧氯丙烷污水站废气均为疏水性废气,吸收法无法发挥作用。4)燃烧技术能在高温条件下有效去除vocs,但存在投资成本高、易产生有毒副产物和操作安全的问题。而在催化剂的参与下,催化燃烧能在低温条件下进行,但环氧氯丙烷废气中含氯,燃烧后易造成催化剂中毒、失活。5)高级氧化技术利用光、电或化学氧化过程中产生的强氧化性自由基,将vocs氧化成小分子物质,但处理效率低。6)生物降解是只能利用微生物对水溶性的vocs转化为水和二氧化碳等小分子物质的技术,对于非水溶性vocs,则处理效果不佳。

4.进一步地,对于低浓度、疏水性、低沸点、低热值的环氧氯丙烷废气,在众多技术手段中,仅光催化、生物过滤有实现技术处理及经济可行的可能。但以上两种技术存在以下不足:经光降解处理后,很难将废气完全矿化,转化为co2和h2o,处理效果低;降解过程中产生的氧化中间体可能比原物质毒性更大;生物过滤处理过程中,vocs的可生物降解性直接决定其去除效果,也就是水溶性较差的低浓度vocs利用生物过滤处理效果低。

技术实现要素:

5.本实用新型的目的在于克服传统技术中存在的上述问题,提供一种环氧氯丙烷废水臭气复合催化生物联合处理一体化设备。

6.为实现上述技术目的,达到上述技术效果,本实用新型是通过以下技术方案实现:

7.一种环氧氯丙烷废水臭气复合催化生物联合处理一体化设备,包括处理厢柜,所述处理厢柜的内部由前往后依次设有复合催化静压仓、复合催化段、预洗静压仓、预洗段、生物静压仓、生物过滤段、洗涤静压仓、洗涤段和设备室,所述复合催化静压仓的顶端接有第一进气支管,内部设有除雾器,所述复合催化段的中部安装有复合催化组件,所述预洗静压仓内部设有将复合催化段顶部与预洗段底部连通的第一导气管,所述预洗段的中部安装有预洗段填料,顶端接有第二进气支管,所述生物静压仓内部设有将预洗段顶部与生物过滤段底部连通的第二导气管,所述生物过滤段的中部安装有生物段填料,所述洗涤静压仓的内部设有将生物过滤段顶部与洗涤段底部连通的第三导气管,所述洗涤段的中部安装有洗涤段填料,顶端接有第三进气支管,所述设备室中安装有风机和内置水泵的喷淋箱,所述风机的输入端接有与生物静压仓顶部连通的引气管,输出端连接有排气管,所述喷淋箱共设有三个,且其内水泵的输出端分别通过管路连接有位于复合催化段、预洗段或生物过滤段底部的喷淋管。

8.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述处理厢柜的上方设有进气总管,所述进气总管分别通过三个内置开度阀的连接管与第一进气支管、第二进气支管、第三进气支管连通,所述排气管外接有带挡雨帽的尾气管。

9.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述处理厢柜位于设备室中设有便于向喷淋箱中添加药液的微生物液加药槽。

10.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述处理厢柜位于复合催化段、预洗段、生物过滤段处的侧板安装有能够作为检修口的观察窗。

11.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述除雾器为pvc材质除雾器,其厚度为30-50mm,优选为40mm。

12.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述复合催化组件包括位于底部的丝网除雾层,所述丝网除雾层的上方交错设有贵金属催化板和紫外灯模块,所述紫外灯模块中并排安装有若干紫外灯管。

13.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述贵金属催化板以二氧化硅作为载体,通过静电自组装的方法使铂纳米粒子均匀地分布在二氧化硅球体表面,进而在其表面包裹二氧化钛薄层,构建具有三维核壳结构的纳米复合材料。

14.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述预洗段填料、洗涤段填料均为pp鲍尔环,规格:φ50mm,填料层高度:0.4-0.8m。

15.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,所述生物段填料为由位于下层的竹炭层和位于上层的火山岩层构成的组合填料,其中竹炭层高度为0.1-0.3m,优选为0.2m;火山岩高度为0.3-0.5m,优选为0.4m。

16.进一步地,上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备中,其处理工艺的主要流程包括:

17.1、复合催化:在紫外灯(254nm波段)照射下,通过铂系贵金属二氧化钛纳米颗粒耦合协通效应,裂解氯丙烷、二氯丙烯、二氯丙烷等卤代烃废气为水、二氧化碳、氯化氢,处理效率可达约60%~70%,未能完全降解的卤代烃可被氧化为小分子物质及部分活性自由基等,有利于提高生物滤池降解效率。同时,光催化产生的部分臭氧经水洗后浓度降低,少量

臭氧进入生物段可缩短微生物世代时间,增强微生物活性,从而整体提高生物段降解率。所述复合催化段的工艺参数为:气体停留时间在8~10s,截面风速0.25~0.3m/s,空气湿度范围30~50%,铂系负载量2%、贵金属负载量占钛源的摩尔百分含量为0.5-2%,负载贵金属纳米颗粒尺寸控制在2-3nm;

18.2、预洗:将经过催化段成功裂解后易溶于水的含氯化合物(小分子)通过水洗转移至水溶液中,同时吸收卤代烃裂解矿化产生的氯化氢,从而消除酸性废气影响后端生物菌群正常繁殖。所述预洗段的工艺参数为:气体停留时间3s,截面风速0.3m/s;

19.3、生物过滤:已降解为小分子的卤代烃有较好的水溶性,有利于采用生物过滤法进行深度降解,将剩余废气矿化成水、二氧化碳。所述生物过滤段的工艺参数为:气体停留时间在8~10s,截面风速350m/h,生物段填料总高度0.4-0.8m,循环水温20~40℃,ph值5~7;

20.4、洗涤:经生物滤池净化后的废气中,存有部分生物气溶胶的形式释放出来,通过通过水洗将其转移处理至水中。所述洗涤段的工艺参数为:气体停留时间3s,截面风速0.3m/s。

21.本实用新型的有益效果是:

22.1、本实用新型采用复合催化、生物过滤组合式工艺,解决单个技术工艺处理效率低的技术难题,综合处理效率可达90%以上;经复合催化降解技术预处理,能使疏水性vocs被氧化成可溶性和可生物降解的小分子物质,在后续的生物过滤处理过程中容易被去除。该技术可针对的疏水性vocs范围广、适用的化工污水站场景多;生物过滤运行过程中,生物量过度积累会导致填料层堵塞。填料层堵塞会导致压降升高去除率下降。而通过复合催化降解,可有效地控制生物量积累,减少生物过滤过程中生物气溶胶的排放;生物过滤技术处理vocs过程中,由于运行条件变化产生的冲击负荷常导致去除性能不稳定。而复合催化降解过程可作为缓冲过程,能减少vocs浓度的波动,从而降低冲击负荷对生物过滤塔的影响,保持系统的稳定性。

23.2、本实用新型设备结构简单,各功能段舱室作用明确;设备撬装化,各舱段内部构件可实现批量化生产、拼接;占地面积小、使用方便,将水泵、风机等单元整合、无需外装,便于维护、检修、运输及现场安装。

24.当然,实施本实用新型的任一产品并不一定需要同时达到以上的所有优点。

附图说明

25.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

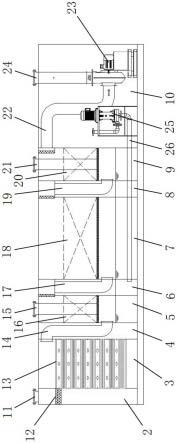

26.图1为本实用新型的主视结构示意图;

27.图2为本实用新型中处理厢柜的内部结构示意图;

28.图3为本实用新型中喷淋系统的俯视示意图;

29.图4为本实用新型中复合催化组件的组成示意图;

30.附图中,各部件的标号如下:

31.1-处理厢柜,2-复合催化静压仓,3-复合催化段,4-预洗静压仓,5-预洗段,6-生物静压仓,7-生物过滤段,8-洗涤静压仓,9-洗涤段,10-设备室,11-第一进气支管,12-除雾器,13-复合催化组件,131-丝网除雾层,132-贵金属催化板,133-紫外灯模块,14-第一导气管,15-第二进气支管,16-预洗段填料,17-第二导气管,18-洗涤段填料,19-第三导气管,20-洗涤段填料,21-第三进气支管,22-引气管,23-风机,24-排气管,25-喷淋箱,26-喷淋管,27-进气总管,28-连接管,29-尾气管,30-观察窗,31-微生物液加药槽。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

33.请参阅图1-4所示,本实施例为一种环氧氯丙烷废水臭气复合催化生物联合处理一体化设备,包括处理厢柜1,处理厢柜1的内部由前往后依次设有复合催化静压仓2、复合催化段3、预洗静压仓4、预洗段5、生物静压仓6、生物过滤段7、洗涤静压仓8、洗涤段9和设备室10,复合催化静压仓2的顶端接有第一进气支管11,内部设有除雾器12,复合催化段3的中部安装有复合催化组件13,预洗静压仓4内部设有将复合催化段3顶部与预洗段5底部连通的第一导气管14,预洗段5的中部安装有预洗段填料16,顶端接有第二进气支管15,生物静压仓6内部设有将预洗段5顶部与生物过滤段7底部连通的第二导气管17,生物过滤段7的中部安装有生物段填料18,洗涤静压仓8的内部设有将生物过滤段7顶部与洗涤段9底部连通的第三导气管19,洗涤段9的中部安装有洗涤段填料20,顶端接有第三进气支管21,设备室10中安装有风机23和内置水泵的喷淋箱25,风机23的输入端接有与生物静压仓6顶部连通的引气管22,输出端连接有排气管24,喷淋箱25共设有三个,且其内水泵的输出端分别通过管路连接有位于复合催化段3、预洗段5或生物过滤段7底部的喷淋管26。

34.本实施例中,处理厢柜1的上方设有进气总管27,进气总管27分别通过三个内置开度阀的连接管28与第一进气支管11、第二进气支管15、第三进气支管21连通,排气管24外接有带挡雨帽的尾气管29。

35.本实施例中,处理厢柜1位于设备室10中设有便于向喷淋箱25中添加药液的微生物液加药槽31。

36.本实施例中,处理厢柜1位于复合催化段3、预洗段5、生物过滤段7处的侧板安装有能够作为检修口的观察窗30。

37.本实施例中,除雾器12为pvc材质除雾器,其厚度为30-50mm,优选为40mm。

38.本实施例中,复合催化组件13包括位于底部的丝网除雾层131,丝网除雾层131的上方交错设有贵金属催化板132和紫外灯模块133,紫外灯模块133中并排安装有若干紫外灯管。其中,贵金属催化板132以二氧化硅作为载体,通过静电自组装的方法使铂纳米粒子均匀地分布在二氧化硅球体表面,进而在其表面包裹二氧化钛薄层,构建具有三维核壳结构的纳米复合材料。

39.本实施例中,预洗段填料16、洗涤段填料20均为pp鲍尔环,规格:φ50mm,填料层高度:0.4-0.8m。生物段填料18为由位于下层的竹炭层和位于上层的火山岩层构成的组合填

料,其中竹炭层高度为0.1-0.3m,优选为0.2m;火山岩高度为0.3-0.5m,优选为0.4m。

40.本实施例中,复合催化静压仓2、预洗静压仓4、生物静压仓6,均可实现废气除雾、控制气流负荷变化功能;复合催化段3,通过底部丝网除雾进一步控制气流湿度,确保气体湿度满足负荷催化段要求,同时通过前端静压舱段设计,实现催化功能段截面风速稳定控制、裂解卤代烃废气;生物过滤段7,实现降解水溶性较好的卤代烃分子;洗涤段9,去除生物气溶胶;设备室10,用于集合水泵、风机以及相关的电控单元。

41.上述环氧氯丙烷废水臭气复合催化生物联合处理一体化设备,其处理工艺的主要流程包括:

42.1、复合催化:在紫外灯(254nm波段)照射下,通过铂系贵金属二氧化钛纳米颗粒耦合协通效应,裂解氯丙烷、二氯丙烯、二氯丙烷等卤代烃废气为水、二氧化碳、氯化氢,处理效率可达约60%~70%,未能完全降解的卤代烃可被氧化为小分子物质及部分活性自由基等,有利于提高生物滤池降解效率。同时,光催化产生的部分臭氧经水洗后浓度降低,少量臭氧进入生物段可缩短微生物世代时间,增强微生物活性,从而整体提高生物段降解率。复合催化段的工艺参数为:气体停留时间在8~10s,截面风速0.25~0.3m/s,空气湿度范围30~50%,铂系负载量2%、贵金属负载量占钛源的摩尔百分含量为0.5-2%,负载贵金属纳米颗粒尺寸控制在2-3nm;

43.2、预洗:将经过催化段成功裂解后易溶于水的含氯化合物(小分子)通过水洗转移至水溶液中,同时吸收卤代烃裂解矿化产生的氯化氢,从而消除酸性废气影响后端生物菌群正常繁殖。预洗段的工艺参数为:气体停留时间3s,截面风速0.3m/s;

44.3、生物过滤:已降解为小分子的卤代烃有较好的水溶性,有利于采用生物过滤法进行深度降解,将剩余废气矿化成水、二氧化碳。生物过滤段的工艺参数为:气体停留时间在8~10s,截面风速350m/h,生物段填料总高度0.4-0.8m,循环水温20~40℃,ph值5~7;

45.4、洗涤:经生物滤池净化后的废气中,存有部分生物气溶胶的形式释放出来,通过通过水洗将其转移处理至水中。洗涤段的工艺参数为:气体停留时间3s,截面风速0.3m/s。

46.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1