一种含油污泥的处理系统的制作方法

1.本实用新型污泥处理技术领域,具体而言,涉及一种含油污泥的处理系统。

背景技术:

2.钻井过程中,固控设备(振动筛、除砂器、除泥器、离心机)排放的固相废弃物排放在泥浆池内储存,经过一定时间堆积存放后再进行常规处理,其存在如下缺点:1)掩埋处理:废弃物长时间堆积、掩埋占用土地,污染周围环境;2)生物降解处理:处理花费时间长,处理效果不理想;3)固化处理固化处理只是将废弃油泥用石灰、水泥等固化剂包裹起来存放,增加了废弃物的体积重量;4)热解处理:耗能大,处理成本高。另外,现有技术中的含油污泥处理系统复杂,并且不能很好的降低处理后的固相废弃物的含油量。

3.有鉴于此,特提出本实用新型。

技术实现要素:

4.本实用新型的一个目的在于提供一种含油污泥的处理系统,设备集中,占地面积小;含油污泥经该系统处理后的固相废弃物含油量降低到1%~3%,固相废弃物的体积大幅度缩减。

5.为了实现本实用新型的上述目的,特采用以下技术方案:

6.一种含油污泥的处理系统,包括依次设置的预处理单元、除油单元和收集单元;所述除油单元包括依次连接设置的第一混合装置、第一分离装置、热处理装置、冷凝装置和药剂供给装置;所述收集单元包括渣料收集装置和油料收集装置;

7.所述第一分离装置的液相出料口与所述热处理装置的相连接;所述第一分离装置的固相出料口与所述渣料收集装置相连接;所述热处理装置的药剂蒸汽出料口与所述冷凝装置相连接;所述热处理装置的渣料出口与所述渣料收集装置相连接;所述热处理装置的油料出口与所述油料收集装置相连接;所述药剂供给装置的出料口与所述第一混合装置的药剂入口相连接。

8.进一步地,所述第一混合装置和所述第一分离装置之间设置有搅拌罐。

9.进一步地,所述第一分离装置和所述热处理装置之间设置有存储装置。

10.进一步地,所述第一混合装置为动态混合机;

11.所述第一分离装置为离心机;

12.所述热处理装置为加热反应釜。

13.进一步地,所述含油污泥的处理系统还包括依次连接设置的第二混合装置和第二分离装置;

14.所述第二混合装置的渣料入口与所述第一分离装置的固相出料口相连接;所述第二混合装置的药剂入口与所述药剂供给装置相连接;所述第二分离装置的液相出料口与所述热处理装置相连接;所述第二分离装置的固相出料口与所述渣料收集装置相连接。

15.进一步地,所述第二混合装置和所述第二分离装置之间设置有搅拌罐。

16.进一步地,所述第二分离装置和所述热处理装置之间设置有存储装置。

17.进一步地,所述第二混合装置为动态混合机;

18.所述第二分离装置为离心机。

19.进一步地,所述预处理单元包括依次设置的滚筒筛分装置、破碎装置和振动筛分装置;

20.所述破碎装置为破碎机。

21.进一步地,所述预处理单元和所述除油单元之间设置有传送装置。

22.与现有技术相比,本实用新型的有益效果为:

23.本实用新型的含油污泥的处理系统,设备集中,占地面积小;含油污泥经该系统处理后的固相废弃物含油量降低到1%~3%,固相废弃物的体积大幅度缩减。

附图说明

24.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

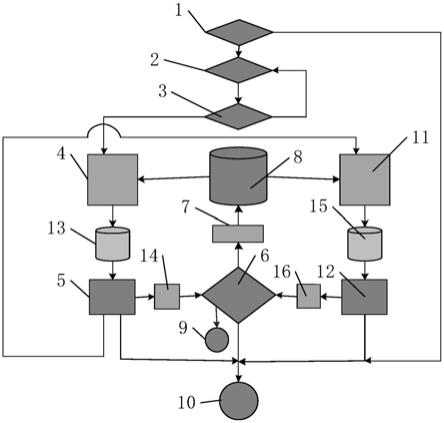

25.图1为本实用新型实施例1中的含油污泥的处理系统示意图;

26.图2为本实用新型实施例2中的含油污泥的处理系统示意图;

27.图3为本实用新型实施例3中的含油污泥的处理系统示意图。

28.附图标记:

29.1-滚筒筛、2-破碎机、3-振动筛、4-第一动态混合机、5-第一离心机、6-加热反应釜、7-冷凝器、8-药剂罐、9-油料收集装置、10-渣料收集装置、11-第二动态混合机、12-第二离心机、13-第一搅拌罐、14-第一收集罐、15-第二搅拌罐、16-第二收集罐。

具体实施方式

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

32.一种含油污泥的处理系统,包括依次设置的预处理单元、除油单元和收集单元;所述除油单元包括依次连接设置的第一混合装置、第一分离装置、热处理装置、冷凝装置和药剂供给装置;所述收集单元包括渣料收集装置和油料收集装置;

33.所述第一分离装置的液相出料口与所述热处理装置的相连接;所述第一分离装置的固相出料口与所述渣料收集装置相连接;所述热处理装置的药剂蒸汽出料口与所述冷凝装置相连接;所述热处理装置的渣料出口与所述渣料收集装置相连接;所述热处理装置的油料出口与所述油料收集装置相连接;所述药剂供给装置的出料口与所述第一混合装置的药剂入口相连接。

34.本实用新型中的含油污泥的处理系统集中撬结构,设备集中,占地面积小,便于运输,可以根据客户现场随意放置;处理后的固相废弃物含油量降低到1%~3%,固相废弃物体积大幅缩减。

35.进一步地,所述第一混合装置和所述第一分离装置之间设置有搅拌罐。

36.搅拌罐可对本实用新型经过混合装置处理后的物料进一步进行搅拌、混配、调和、均质等。

37.进一步地,所述第一分离装置和所述热处理装置之间设置有存储装置。

38.存储装置即为收集罐,收集经过分离装置分离后得到的液相,进行缓存。

39.进一步地,所述第一混合装置为动态混合机。

40.利用动态混合机将药剂和经过预处理后的含油污泥进行充分的混合以更好的将油溶于液体药剂中,进而实现污泥脱油处理。

41.所述第一分离装置为离心机。

42.采用离心机对经过药剂处理后的物料进行分离。

43.所述热处理装置为加热反应釜。

44.采用加热反应釜对液相进一步加热处理,液体药剂熔点低,得到的药剂蒸汽进行回收再利用;同时将油相从药剂中剥离,并分离液相中的固相。

45.进一步地,所述含油污泥的处理系统还包括依次连接设置的第二混合装置和第二分离装置;

46.所述第二混合装置的渣料入口与所述第一分离装置的固相出料口相连接;所述第二混合装置的药剂入口与所述药剂供给装置相连接;所述第二分离装置的液相出料口与所述热处理装置相连接;所述第二分离装置的固相出料口与所述渣料收集装置相连接。

47.通过设置第二混合装置和第二分离装置,对不达标的固相物料进行再次处理,以进一步降低处理后的固相中的含油量。

48.进一步地,所述第二混合装置和所述第二分离装置之间设置有搅拌罐。

49.进一步地,所述第二分离装置和所述热处理装置之间设置有存储装置。

50.进一步地,所述第二混合装置为动态混合机。

51.本发明的动态混合机即为现有技术中常规的混合机。

52.所述第二分离装置为离心机。

53.进一步地,所述预处理单元包括依次设置的滚筒筛分装置、破碎装置和振动筛分装置。

54.滚筒筛分装置(滚筒筛)主要有电机、减速机、滚筒装置、机架、密封盖、进出料口组成,对含油污泥进行初分离。

55.振动筛分装置(振动筛)利用振动电机激振的原理,使物料在筛面上被抛起,同时向前作直线运动加以合理匹配的筛网从而达到筛分的目的。

56.所述破碎装置为破碎机。

57.进一步地,所述预处理单元和所述除油单元之间设置有传送装置。

58.所述传送装置为皮带输送机。

59.一种含油污泥的处理方法,采用如上所述的含油污泥的处理系统,包括以下步骤:

60.将预处理后的含油污泥与药剂进行混合,再进行固液分离,收集固相,并对所述固液分离后的液相进行热处理,再分别收集药剂、油相和渣相。

61.该方法可使处理后的固相废弃物含油量降低到1%~3%,固相废弃物体积大幅缩减。

62.进一步地,所述预处理后的含油污泥和所述药剂的质量比为1:(2.5~3.5)。

63.在一种实施方式中,所述预处理后的含油污泥和所述药剂的质量比为1:(2.5~3.5),还可以选择1:2.9、1:3或1:3.1。

64.在一种实施方式中,药剂为现有技术中常规处理含油污泥的药剂。

65.进一步地,当所述固液分离后的固相中的含油量《5%时,进行所述收集固相。

66.进一步地,当所述固液分离后的固相中的含油量≥5%时,包括如下处理步骤:将含油量≥5%的固相与所述药剂混合,再进行固液分离,收集固相,并对所述固液分离后的液相进行热处理,再分别收集药剂、油相和渣相。

67.当经过固液分离后的固相中,油的质量占总固相质量的百分比《5%时,可进行外排;当经过固液分离后的固相中,油的质量占总固相质量的百分比≥5%时,再进一步与药剂混合处理,进行除油处理,以降低处理后固相中的含油量。

68.进一步地,所述含油量≥5%的固相与所述药剂的质量比为1:(2.5~3.5)。

69.进一步地,所述含油量≥5%的固相与所述药剂的质量比为1:3。

70.进一步地,在所述固液分离后的固相中的含油量≥5%时的处理步骤中,在与所述药剂混合后,所述固液分离之前还包括对物料进行搅拌均质处理。

71.进一步地,所述预处理包括对含油污泥进行滚筒筛分处理、破碎处理和振动筛分处理。

72.进一步地,所述预处理后的含油污泥的粒径《2mm。

73.进一步地,当所述振动筛分处理后的物料粒径≥2mm时,重复所述破碎处理和所述振动筛分处理。

74.进一步地,对所述混合后的物料进行搅拌均质处理。

75.进一步地,所述热处理的温度为60~80℃。

76.在一种实施方式中,所述热处理的温度为60~80℃,还可以选择61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃、70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃。

77.在一种实施方式中,含油污泥的处理方法包括以下步骤:

78.钻井过程中固控设备(振动筛、除砂器、除泥器、离心机)排放的固相废弃物排放在泥浆池内储存。将成分复杂的油泥物料从泥浆池抓取输送给滚筒筛,经过滚筒筛处理后,去除掉物料中的树枝、手套等杂物;其余物料经过皮带输送机输送给下一步的破碎机,经过破碎机处理后,物料中板结的物料破碎成小颗粒的物料,再经过皮带机输送给振动筛,经振动筛处理后,物料中大于2mm的物料直接排出系统外,收集后重新进行破碎,物料中小于2mm的

物料经过皮带机输送给下一步的第一动态混合机,同时,药剂供给装置(药剂罐)中的药剂按质量比为1:3(物料:药剂)经加药泵输送给第一动态混合器中,与物料进行混合,混合后的物料进入第一搅拌罐内进行搅拌、缓存后,再经过泵输送给第一离心机进行固液分离,分离后的液相进入第一离心机底部的第一收集罐内,分离后的固相经检测后,若达到处理指标,则直接经过螺旋输送外排至渣料收集装置,若不符合处理指标,则再经过密封螺旋输送到第二动态混合机,同时药剂罐中的药剂再次按质量比为1:3(物料:药剂)的添加量添加到第二动态混合机内混合,混合后物料进入第二搅拌罐内,再经过泵输送给第二离心机再次进行固液分离,分离后的液相进入第二收集箱内,固相合格后经过密封螺旋(带电加热、出口安装星型卸料器)外排至渣料收集装置;第一收集罐和第二收集罐中的液相经过泵输送到加热反应釜中进行加热,到达60~80℃后,液相药剂蒸发再进入冷凝器中冷凝成液态药剂进入药剂罐中储存;加热反应釜中剩余的油相、渣相分别排出反应釜外,进入油料收集装置(油罐)、渣料收集装置(或外排)。

79.在一种实施方式中,成分复杂的油泥物料具体是指:钻井现场长时间堆积的油基岩屑废弃物(含油量>60%;由于长时间堆放含有树枝、手套、矿泉水瓶、石块泥土等)或大型储油罐底部长时间堆积的罐底油泥(含油量>80%)。

80.下面将结合具体的实施例对本实用新型作进一步的解释说明。

81.实施例1

82.一种含油污泥的处理系统,如图1所示,包括预处理单元、除油单元和收集单元;所述除油单元包括第一动态混合机4、第一离心机5、药剂罐8、加热反应釜6、冷凝器7;所述预处理单元包括依次设置的滚筒筛1、破碎机2和振动筛3;所述收集单元包括渣料收集装置10和油料收集装置9;

83.所述振动筛3与所述第一动态混合机4的入料口之间设置有皮带运输机;所述第一动态混合机4的出料口与所述第一离心机5的入料口相连接;所述第一离心机5的液相出料口与所述加热反应釜6的入料口相连接;所述第一离心机5的固相出料口与所述渣料收集装置10相连接;所述加热反应釜6的药剂蒸汽出料口与所述冷凝器7的药剂蒸汽进料口相连接;所述加热反应釜6的渣料出口与所述渣料收集装置10相连接;所述加热反应釜6的油料出口与所述油料收集装置9相连接;所述冷凝器7的药剂出料口与所述药剂罐8的入料口相连接;所述药剂罐8的出料口与所述第一动态混合机4的药剂入口相连接。

84.实施例2

85.一种含油污泥的处理系统,如图2所示,包括预处理单元、除油单元和收集单元;所述除油单元包括第一动态混合机4、第一离心机5、药剂罐8、加热反应釜6、冷凝器7、第二动态混合机11、第二离心机12;所述预处理单元包括依次设置的滚筒筛1、破碎机2和振动筛3;所述收集单元包括渣料收集装置10和油料收集装置9;

86.所述振动筛3与所述第一动态混合机4的第一入料口之间设置有皮带运输机;所述第一动态混合机4的出料口与所述第一离心机5的入料口相连接;所述第一离心机5的液相出料口与所述加热反应釜6的第一入料口相连接;所述第一离心机5的第一固相出料口与所述渣料收集装置10相连接;所述加热反应釜6的药剂蒸汽出料口与所述冷凝器7的药剂蒸汽进料口相连接;所述加热反应釜6的渣料出口与所述渣料收集装置10相连接;所述加热反应釜6的油料出口与所述油料收集装置9相连接;所述冷凝器7的药剂出料口与所述药剂罐8的

入料口相连接;所述药剂罐8的第一出料口与所述第一动态混合机4的药剂入口相连接;所述第二动态混合机11的入料口与所述第一离心机5的第二固相出料口相连接;所述第二动态混合机11的药剂入口与所述药剂罐8的第二出料口相连接;所述第二动态混合机11的出料口与所述第二离心机12的入料口相连接,所述第二离心机12的液相出料口与所述加热反应釜6的第二入料口相连接;所述第二离心机12的渣料出口与所述渣料收集装置10相连接。

87.实施例3

88.一种含油污泥的处理系统,如图3所示,包括预处理单元、除油单元和收集单元;所述除油单元包括第一动态混合机4、第一搅拌罐13、第一离心机5、第一收集罐14、药剂罐8、加热反应釜6、冷凝器7、第二动态混合机11、第二搅拌罐15、第二离心机12和第二收集罐16;所述预处理单元包括依次设置的滚筒筛1、破碎机2和振动筛3;所述收集单元包括渣料收集装置10和油料收集装置9;

89.所述振动筛3与所述第一动态混合机4的第一入料口之间设置有皮带运输机;所述第一动态混合机4的出料口与所述第一搅拌罐13的入料口相连接,所述第一搅拌罐13的出料口与所述第一离心机5的入料口相连接;所述第一离心机5的液相出料口与所述第一收集罐14的入料口相连接,所述第一收集罐14的出料口与所述加热反应釜6的第一入料口相连接;所述第一离心机5的第一固相出料口与所述渣料收集装置10相连接;所述加热反应釜6的药剂蒸汽出料口与所述冷凝器7的药剂蒸汽进料口相连接;所述加热反应釜6的渣料出口与所述渣料收集装置10相连接;所述加热反应釜6的油料出口与所述油料收集装置9相连接;所述冷凝器7的药剂出料口与所述药剂罐8的入料口相连接;所述药剂罐8的第一出料口与所述第一动态混合机4的药剂入口相连接;所述第二动态混合机11的入料口与所述第一离心机5的第二固相出料口相连接;所述第二动态混合机11的药剂入口与所述药剂罐8的第二出料口相连接;所述第二动态混合机11的出料口与所述第二搅拌罐15的入料口相连接,所述第二搅拌罐15的出料口与所述第二离心机12的入料口相连接,所述第二离心机12的液相出料口与所述第二收集罐16的入料口相连接,所述第二收集罐16的出料口与所述加热反应釜6的第二入料口相连接;所述第二离心机12的渣料出口与所述渣料收集装置10相连接。

90.实施例4

91.一种含油污泥的处理方法,采用实施例1的含油污泥的处理系统,包括以下步骤:

92.将成分复杂的油泥物料从泥浆池抓取输送给滚筒筛1,经过滚筒筛1处理后,去除掉物料中的树枝、手套等杂物;其余物料经过皮带输送机输送给下一步的破碎机2,经过破碎机2处理后,物料中板结的物料破碎成小颗粒的物料,再经过皮带机输送给振动筛3,经振动筛3处理后,物料中大于2mm的物料直接排出系统外,收集后进入破碎机2中重新进行破碎处理,物料中小于2mm的物料经过皮带机输送给第一动态混合机4,同时,药剂罐8中的药剂按1:3(物料:药剂)经加药泵输送给第一动态混合器,与物料进行混合,混合后的物料经过泵输送给第一离心机5进行固液分离,分离后的固相经检测后,达到处理指标,则直接经过螺旋输送外排至渣料收集装置10,分离后的液相经过泵输送到加热反应釜6进行加热,到达60~80℃后,液相药剂蒸发再进入冷凝器7中冷凝成液态药剂进入药剂罐中储存;加热反应釜6中剩余的油相、渣相分别排出反应釜外,进入油料收集装置9和渣料收集装置10。

93.实施例5

94.一种含油污泥的处理方法,采用实施例2的含油污泥的处理系统,包括以下步骤:

95.将成分复杂的油泥物料从泥浆池抓取输送给滚筒筛1,经过滚筒筛1处理后,去除掉物料中的树枝、手套等杂物;其余物料经过皮带输送机输送给下一步的破碎机2,经过破碎机2处理后,物料中板结的物料破碎成小颗粒的物料,再经过皮带机输送给振动筛3,经振动筛3处理后,物料中大于2mm的物料直接排出系统外,收集后进入破碎机2中重新进行破碎处理,物料中小于2mm的物料经过皮带机输送给第一动态混合机4,同时,药剂罐8中的药剂按1:3(物料:药剂)经加药泵输送给第一动态混合器,与物料进行混合,混合后的物料经过泵输送给第一离心机5进行固液分离,分离后的固相经检测后,若达到处理指标,则直接经过螺旋输送外排至渣料收集装置10,若不符合处理指标,则再经过密封螺旋输送到第二动态混合机11,同时药剂罐8中的药剂再次按质量比为1:3(物料:药剂)的添加量添加到第二动态混合机11内混合,混合后物料再经过泵输送给第二离心机12再次进行固液分离,分离后的液相进入加热反应釜6内,固相(合格)经过密封螺旋(带电加热、出口安装星型卸料器)外排至渣料收集装置10;分离后的液相经过泵输送到加热反应釜6进行加热,到达60~80℃后,液相药剂蒸发再进入冷凝器7中冷凝成液态药剂进入药剂罐中储存;加热反应釜6中剩余的油相、渣相分别排出反应釜外,进入油料收集装置9和渣料收集装置10。

96.实施例6

97.一种含油污泥的处理方法,采用实施例3的含油污泥的处理系统,包括以下步骤:

98.将成分复杂的油泥物料从泥浆池抓取输送给滚筒筛1,经过滚筒筛1处理后,去除掉物料中的树枝、手套等杂物;其余物料经过皮带输送机输送给下一步的破碎机2,经过破碎机2处理后,物料中板结的物料破碎成小颗粒的物料,再经过皮带机输送给振动筛3,经振动筛3处理后,物料中大于2mm的物料直接排出系统外,收集后进入破碎机2中重新进行破碎处理,物料中小于2mm的物料经过皮带机输送给第一动态混合机4,同时,药剂罐8中的药剂按质量比为1:3(物料:药剂)经加药泵输送给第一动态混合器,与物料进行混合,混合后的物料进入第一搅拌罐13内进行搅拌、缓存后,再经过泵输送给第一离心机5进行固液分离,分离后的液相进入第一离心机5底部的第一收集罐14内,分离后的固相经检测后,若达到处理指标,则直接经过螺旋输送外排至渣料收集装置10,若不符合处理指标,则再经过密封螺旋输送到第二动态混合机11,同时药剂罐8中的药剂再次按质量比为1:3(物料:药剂)的添加量添加到第二动态混合机11内混合,混合后物料进入第二搅拌罐15内,再经过泵输送给第二离心机12再次进行固液分离,分离后的液相进入第二收集箱内,固相(合格)经过密封螺旋(带电加热、出口安装星型卸料器)外排至渣料收集装置10;第一收集罐14和第二收集罐16中的液相经过泵输送到加热反应釜6进行加热,到达60~80℃后,液相药剂蒸发再进入冷凝器7中冷凝成液态药剂进入药剂罐中储存;加热反应釜6中剩余的油相、渣相分别排出反应釜外,进入油料收集装置9和渣料收集装置10。

99.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1