一种带流化筛分预处理单元的油泥热清洗系统的制作方法

1.本实用新型属于含油污泥处理技术领域,特别涉及一种带流化筛分预处理单元的油泥热清洗系统,用于油田落地油泥热水洗处理。

背景技术:

2.石油钻采过程中产生的油泥称为油田油泥,主要包括钻井废弃泥浆、采油注水系统沉降油泥和落地油泥。钻井废弃泥浆是钻井中排放的泥浆、污水、岩屑等形成的复杂多相体系,其浸出液有较高毒性。此外,采油注水系统在二次采油和三次采油过程中,会产生大量的含油污水,含油污水经分离沉降产生采油注水系统沉降油泥,此类油泥含水率高,流动性强,并含有大量化学添加剂。落地油泥是在石油钻井和试喷过程中,原油溢出、洒落或泄漏,渗入地面与上壤、砂石、水等形成的混合物。落地油泥含水率低,油泥中原油、泥砂含量比例变化大,且含有大颗粒砂石及杂质,密度大、粘度大、流动性差。油田油泥可以通过处理变废为宝,但是如果不及时处理,会对周边环境造成二次污染。因此从经济环保的角度出发,油泥的减量化、无害化和资源化处理是十分必要和迫切的。

3.目前,国内工程化应用的落地油泥处理技术包括热化学清洗、调质-机械分离(筛分、离心等)、溶剂萃取、热解吸、焚烧等技术(含油率大于5%以上的应先回收原油)。其中,热化学清洗、调质-机械分离、溶剂萃取可将含油率降低至2%,热解吸及焚烧技术可以将含油率降低至0.3%以下。在众多的处理方法中,热清洗技术是目前国内研究的重点热点和应用范围最广的处理方法之一。热清洗处理技术能很好地利用表面活性剂的亲油亲水特性和具有改变油、水和泥三相之间作用力的吸附性,使油泥的粘度降低,泥中则更容易地分离出油和水,实现二次回收油品的污泥资源化。该方法是一种高效处理油泥的方法,具有低能耗、易操作、高效益等优点。

4.由于油田油泥种类和性质的复杂与多样性,尤其是针对落地油泥含水率低,油泥中原油、泥砂含量比例变化大,且含有大颗粒砂石及杂质,密度大、粘度大、流动性差的特点。通常而言,目前在进行油泥的热清洗之前均要进行预处理过程,该过程主要是通过干筛预分选系统对落地油泥进行预筛分。然而,现有落地油泥干筛预分选系统由于油泥粘性大、来料复杂,而且因管理问题含有大量砖头瓦块、彩条布、编织袋、防渗布、劳保用品、杂草等机械杂物,致使干筛预分选系统上料、筛分困难。采用人工清理的作业方式效率低,影响后续热清洗工艺的处理效率。

5.与此同时,油泥经传统热清洗工艺处理后,其浆液中杂质含量多,泵送至机械振动筛过程中容易导致管道堵塞。而且,经过振动筛筛分后的泥浆,使用甩干机进行脱水过程时,对甩干机的磨损很大,容易导致整套系统停运,最终影响处理效率。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的不足,提供一种带流化筛分预处理单元的油泥热清洗系统,通过将油泥流化和筛分工作融合进流化筒内进行,结构简单运行维

护方便;采用重力三相分离单元实现水、油、泥的三相分离,避免了甩干机设备的使用,降低分离过程中的设备故障率,使得本系统运行更加稳定。

7.一种带流化筛分预处理单元的油泥热清洗系统,包括:上料计量单元、流化筛分预处理单元、调质缓冲单元、药剂加药单元、重力三相分离单元和加热单元,其中:

8.所述流化筛分预处理单元包括依次固定安装于整体支架上的料斗、料斗支架1、无轴螺旋进料器2、连接法兰3、流化筒4、流化筒驱动装置5和双层筛分网8;无独立驱动装置的无轴螺旋进料器2设置于料斗底部u型槽内,一端固定于料斗侧壁,另一端通过连接法兰3与流化筒4连接,并随着流化筒4转动而转动,进而实现物料的均匀输送;流化筒4包括直段和锥段,直段筒壁设置间断式导向叶片6,尾部锥段与水平面的倾角为15~25

°

并且设置出料导向叶片7;

9.油泥通过上料计量单元进入流化筛分预处理单元内,与热水和清洗剂充分混合均匀,达到彻底流化状态,流化后的混合浆液通过流化筒4尾部的双层筛分网8筛分,大粒径物料经内筛筛出,其余物料进一步经外筛筛分收集;筛分后的泥浆进入到调质缓冲单元内,并与絮凝剂和助凝剂药剂充分混匀后,进入到重力三相分离单元,通过密度差实现水、油与泥的分离过程;分离出来的水经过加热升温后,再次回流至流化筛分预处理单元清洗油泥。

10.进一步的,所述流化筒4筒体段储液深度300~500mm,筒体直段长度6000~10000mm。

11.进一步的,所述流化筒4直段筒壁设置的间断式导向叶片6和尾部锥段设置的出料导向叶片7的高度为200~400mm。

12.进一步的,所述双层筛分网8包括内外两层筛网,内层筛网的孔径为φ30mm,外层筛网的孔径为φ0.5mm,双层筛分网8安装水平倾角为5~15

°

。

13.进一步的,所述流化筛分预处理单元整体安装角度沿物料流向的方向向下倾斜0.5~1.5

°

。

14.本实用新型利用流化筛分系统有效的去除杂物,充分保障并提高整体设备的安全稳定性能。流化筛分预处理单元将进料、均质流化和筛分融合进一台设备,提高了污油泥采用热清洗工艺的处理效率,具有设备集成度高、运行稳定、处理效果好等。

附图说明

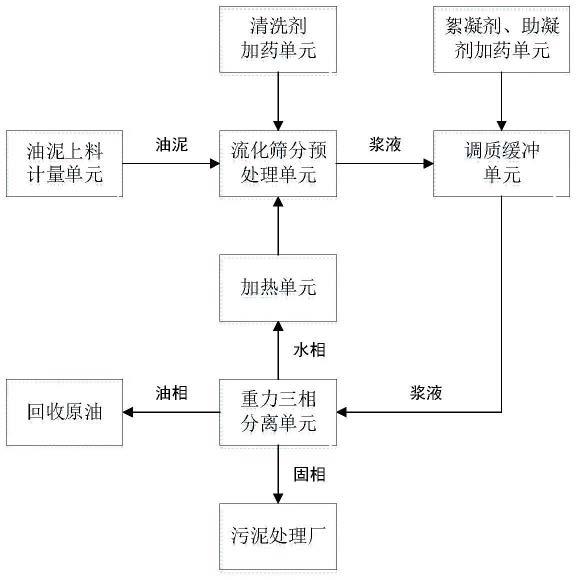

15.图1是带流化筛分预处理单元的油泥热清洗系统的工艺流程图;

16.图2是带流化筛分预处理单元的油泥热清洗系统的结构示意图;

17.附图标记说明:

18.料斗支架1、无轴螺旋进料器2、连接法兰3、流化筒4、流化筒驱动装置5、间断式导向叶片6、出料导向叶片7、双层筛分网8。

具体实施方式

19.为使本领域的技术人员更好地理解本实用新型的技术方案,下面结合实施例对本实用新型提供的带流化筛分预处理单元的油泥热清洗系统进行详细描述。以下实施例仅用于说明本实用新型而非用于限制本实用新型的范围。

20.一种带流化筛分预处理单元的油泥热清洗系统主要包括:上料计量单元、流化筛

分预处理单元、调质缓冲单元、药剂加药单元、重力三相分离单元和加热单元等。

21.如图1中所示,油泥通过上料计量单元进入流化筛分预处理单元内,与热水和清洗剂充分混合均匀,达到彻底流化状态。流化后的混合浆液通过流化筒尾部的双层筛分网筛分,大粒径物料经内筛筛出,其余物料进一步经外筛筛分收集,检测是否达到处理要求。筛分后的泥浆进入到调质缓冲单元内,并与絮凝剂和助凝剂等药剂充分混匀后,进入到重力三相分离单元,通过密度差实现水、油与泥的分离过程。分离出来的水经过加热升温后,再次回流至流化筛分预处理单元清洗油泥。

22.流化筛分预处理单元主要包括料斗、料斗支架1、无轴螺旋进料器2、连接法兰3、流化筒4、流化筒驱动装置5、间断式导向叶片6、出料导向叶片7和双层筛分网8。上述部件1-8均固定安装于整体支架上,整体设备采用模块化、撬装化设计,便于运输和现场安装。

23.无轴螺旋进料器2无独立驱动装置,通过连接法兰3与流化筒连接,并随着流化筒转动而转动,进而实现物料的均匀输送。该结构设计的优点是省掉无轴螺旋进料器驱动电机和减速机的使用,检修维护简单,设备整体造价更低。

24.流化筒4筒体段储液深度300~500mm,筒体直段长度6000~10000mm,尾部锥段与水平面的倾角为15~25

°

,筒身储液深度和筒体长度能充分保障油泥与热水的掺混。流化筒4直段筒壁设置间断式导向叶片6,尾部锥段设置出料导向叶片7,两种叶片高度为200~400mm。间断式导向叶片在流化筒转动时能使油泥和水更好的均质混合,并能对大体积的块状物料起到粉碎的作用;尾部锥段出料导向叶片有利于混合浆液排出。

25.双层筛分网8包括上下或内外两层筛网,内层筛网的孔径为φ30mm,外层筛网的孔径为φ0.5mm。双层筛分网8安装水平倾角为5~15

°

,便于物料流动筛分。同时,筛分网采用压板固定便于拆卸检修。

26.流化筛分预处理单元整体安装角度沿物料流向的方向向下倾斜0.5~1.5

°

。整体设备倾斜一定角度安装既保证浆液沿轴向流动还能保证流化筒内持液量。

27.实施例1

28.如图2所示:流化筛分预处理单元主要包括料斗及料斗支架1、无轴螺旋进料器2、连接法兰3、流化筒4、流化筒驱动装置5、间断式导向叶片6、出料导向叶片7和双层筛分网8、整体支架。

29.料斗及料斗支架1固定与整体支架上;无轴螺旋进料器2至于料斗底部u型槽内,无轴螺旋进料器外径500mm、螺距400mm、叶片外圆堆焊耐磨层,一端固定于料斗侧壁,一端用连接法兰3与流化筒内支架相固定;并随着流化筒转动而转动,进而实现物料的均匀输送。

30.流化筒4通过托轮固定于整体支架上,流化筒4轴线相对整体支架倾斜角度1

°

固定。流化筒筒内壁焊接高度300mm间断导向叶片6,导向叶片间断500mm,导向叶片6轴向间距1500mm,材质q235b+耐磨铸铁。流化筒4筒身段储液深度400mm,筒体直段长度8000mm,尾部锥段角度20

°

。出料导向叶片7安装于流化筒4尾部锥段,高度200mm,材质q235b+耐磨铸铁。筒身储液深度和筒体长度能充分保障油泥与热水的掺混。

31.双层筛分网8为上下两层筛网,内层筛网的孔径为φ30mm,外层筛网的孔径为φ0.5mm。双层筛分网8安装水平倾角为10

°

,便于物料流动筛分。同时,筛分网采用压板固定便于拆卸检修。

32.上述流化筛分预处理单元用于青海油田一厂落地油泥预处理,日落地油泥处理量

约200吨,减少操作人员2人,处理能力较原热水洗筛分系统提高25%。

33.上述流化筛分预处理单元用于青海油田四厂落地油泥预处理,日落地油泥处理量约200吨,减少操作人员2人,处理能力较原热水洗筛分系统提高40%。

34.综合上述两个分厂油泥的特点,本实用新型流化筛分预处理单元应用于含杂物多、颗粒大、粘度大的落地油泥具有显著优势。

35.上面结合实施例对本实用新型的实例作了详细说明,但是本实用新型并不限于上述实例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出的各种变化,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1