一种降低污泥含水率的系统的制作方法

1.本实用新型涉及污泥脱水领域,更具体地涉及一种降低污泥含水率的系统。

背景技术:

2.一般情况下,污泥是污水处理厂或自来水污水厂在水处理过程中产生的固体沉淀物质,市政污泥是数量最大的一类污泥。污泥的主要特性是含水率高,一般含水率达99%以上,污泥脱水车间出来的污泥具有很强的流动性,这是因为其含水率很高,一般在75%-85%,这是污泥本身的性质决定的。根据分析,污泥与水分子的结合非常紧密,并具有不同的相态,具体的,污水包括间隙水(自由水)、毛细水、表面吸附水和内部水结合水。通常含水率在85%以上时,污泥呈流态;含水率在65%~85%时呈塑态;含水率低于60%时则呈固态。可见污泥含水率越低,在存储运输都会有优势。经过机械脱水后,污泥含固率可以提高,降低后续干化处理负荷及能耗,便于污泥的储存及转移运输。

3.微生物在发酵降解污水中的有机物时会产生胞外聚合物eps,eps主要通过与多价阳离子之间的静电作用和疏水作用将微生物结合在一起,其表面带有许多带电基团,因此eps对活性污泥絮凝性至关重要,eps可以增强絮凝也可以阻止絮凝,松散结合型eps对污泥的絮凝性起着决定性作用,eps基质和微生物细胞通过各种作用力粘接在一起,形成一个巨大的三维网状结构,含有大量的水分,是呈高度水化的凝胶态物质,因而eps对污泥的脱水性能也有重要影响,影响脱水性能的主要是eps中的蛋白质和多糖。eps还有其他有机成分:dna、腐殖质、磷脂、糖醛酸等。

4.现有技术中降低微生物发酵处理后污泥絮体含水率时,通常使用高温高压蒸汽直接通入污泥絮体中,在反应釜内加热污泥絮体,使污泥絮体中的有机物和eps进行裂解、破壁及高温杀菌,难降解有机物转化为易降解物质,长链变为短链,然后再闪蒸降压挥发出水蒸汽及其它蒸汽,最后污泥自然冷却后脱水机脱水,但含水率只能降低到50~60%。

技术实现要素:

5.本实用新型为了达到进一步降低污泥含水率的目的,即减少污泥中水分,降低含水率,提高含固率,从而实现污泥更加便利的运输转移及存储。使污泥通过高温热水解和低温冷处理双重破壁,污泥絮体解体,内部及表面的胞外聚合物(eps)溶解,从而使污泥中间隙水被释放出来,污泥脱水性能进一步提升,由此,脱水后污泥含固率可以达到40%~50%,同时可以降低后续进行干化处理至含固率60%,达到园林绿化使用标准所需的能耗,便于污泥的储存、转移和运输。

6.本实用新型中低温处理污泥絮凝物,降低水分的原理:河南理工大学,靳晓敏博士在“液氮冷冻对煤体物性及瓦斯抽采效果影响实验研究”中记载了,通过核磁检测的方法发现冷冻后的煤体内部裂隙扩展,体积增加,有利于煤体内气泡中的瓦斯渗出,煤体也是有机物、污泥絮体的聚集物形成的。因此冷冻污泥可以使污泥絮体中水分相变增大体积,扩展污泥絮体的裂隙,促进污泥絮体解体破壁,从而使污泥中间隙水被释放出来,污泥脱水性能进

一步提升。

7.实现本实用新型上述目的所采用的技术方案为:

8.一种降低污泥含水率的系统,包括使污泥中水分蒸发的热水解反应器、闪蒸罐,使污泥中含水微孔破裂的低温冷却器,使微孔破裂后的污泥蒸发脱水的换热器,在热水解反应器的出料端和换热器的热物料进料端之间通过管路串联闪蒸罐,在换热器的热物料出料端和冷物料进料端之间通过管路串联低温冷却器,所述换热器的冷物料出料端连通到污泥存储池,低温冷却器内安装有与制冷机相连的散热片,输送泵安装在低温冷却器的出料口和换热器的冷物料进料端之间的管道上;低温冷却器上设有搅拌器。

9.优选地,所述低温冷却器的进料端和换热器的热物料出料端之间还串联消化罐,消化罐设有排气管。

10.进一步地,所述低温冷却器包括竖直安装的储罐,所述搅拌器安装在所述储罐顶部,搅拌器的搅拌轴竖直插入到储罐内,在搅拌轴上从上至下正交连接多根连接杆中部,搅拌叶片转动的安装在连接杆两端,当搅拌轴旋转时,搅拌叶片能在各自平面内做竖直面的转动。

11.在所述低温冷却器的储罐内部侧壁均匀分布有多个散热片。

12.所述低温冷却器的储罐内安装有温度传感器和液位传感器。

13.与现有技术相比,本实用新型的有益效果和优点在于:通过热水解反应器的高温热水解和低温冷却器的低温处理,使得污泥双重破壁,污泥絮体解体,内部及表面的胞外聚合物(eps)溶解,从而使污泥中间隙水被释放出来,污泥脱水性能进一步提升,脱水后污泥含固率可达到40%~50%,后续干化处理后,含固率可达60%,达到园林绿化使用的所需能耗,同时实现了污泥便于储存、转移和运输的目的。

附图说明

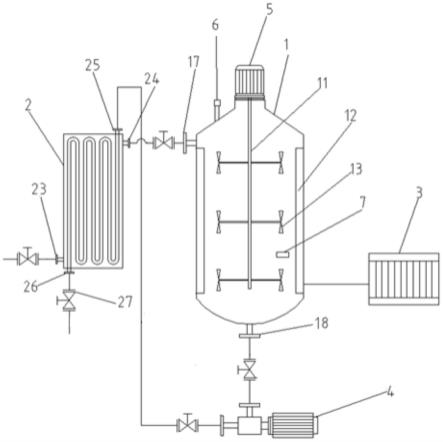

14.图1为本实用新型装置中污泥低温冷却器及换热器的结构示意图;

15.图2为本实用新型装置的设备流程示意图;

16.其中,14-水解热反应器,10-闪蒸罐,2-换热器,8-消化罐,1-低温冷却器,9-污泥存储池,15-脱水机,3-制冷机,4-输送泵,5-搅拌器,6-温度传感器,7-液位传感器,11-搅拌轴,13-搅拌叶片,12-散热片,17-低温冷却器进料端,18-低温冷却器出料端,23-热物料进料端,24-热物料出料端,25-冷物料进料口,26-冷物料出料端,27-换热器冷物料出料阀。

具体实施方式

17.下面结合附图对本实用新型进行详细说明。

18.本实施例提供的一种降低污泥含水率的系统,如图2所示,包括在热水解反应器14的出料端和换热器2的热物料进料端23之间通过管路串联的闪蒸罐10,在换热器2的热物料出料端24和冷物料进料端25之间通过管路串联的消化罐8、低温冷却器1,污泥等固废在在水解反应器14中高温热水解,在进入到闪蒸罐10进行泄压,再进入到换热器2换热,进入到消化罐8进行厌氧消化反应并降低至常温,再输送至低温冷却器5中进行低温冷处理,再次回到换热器2与原来的热污泥换热,最后运转至污泥存储池9暂存,即实现了完整的污泥低温冷处理的工艺路线。

19.换热器2的热物料进料端23连接闪蒸罐10出口,换热器2的热物料出料端24连接消化罐8的进口,热污泥经过换热器2换热降温后,从闪蒸罐8进入到消化罐8内进行厌氧反应。

20.低温冷却器1的进料口17,通过管道与消化罐8的出口相连,低温冷却器1的出料口18通过管道和阀门与换热器2的冷物料进料端25相连,输送泵4安装在低温冷却器5的出料口18和换热器3的冷物料进料端25之间的管道上。低温冷却器5内安装有连接制冷机3的散热片12,流经低温冷却器5的污泥可被降温至-5~10℃。低温冷却器5还设有温度传感器6和液位传感器7。污泥在低温冷却器5中降温后变成冷污泥,冷污泥再次回到换热器2与来自闪蒸罐10的热污泥进行换热后,温度可上升至20~40℃。

21.如图2所示,换热器2和低温冷却器1结构如图所示,低温冷却器1为竖直安装的储罐,内设有搅拌叶片13,在储罐的顶部安装有搅拌器5,搅拌器5的电机输出端连接有搅拌轴11,搅拌轴11穿过储罐顶部开口伸入至储罐内,在搅拌轴11上从上至下正交连接多根连接杆的中部,搅拌叶片13转动的安装在连接杆的两端,当搅拌轴11在电机作用下旋转时,每根连接杆也在各自水平面内旋转,并带动端部的搅拌叶片13转动,使得储罐内的流动物料被充分搅拌混合。在储罐内部侧壁均匀分布有多个散热片12,制冷机3将低温传导给散热片12,并通过内部的散热片12,使得储罐内物料的温度降低。

22.整个装置在运行时,首先,污泥等有机固废在热水解反应器中,经高压蒸汽加热,物料温度提升至140~190℃,压力0.4~1.3mpa,在该条件下反应0~60min,污泥进行裂解、破壁及高温杀菌,难降解有机物转化为易降解物质,长链变为短链。然后,热水解反应后物料压入闪蒸罐中,经过多级泄压,物料压力降至常压,温度为100℃左右。接着,泄压降温的物料经过热交换后输送至消化罐中进行厌氧消化,厌氧消化温度为38℃~42℃;厌氧消化反应后污泥输送至低温冷却器中进行冷处理,制冷机启动,使得低温冷却器的反应温度为-5~10℃,污泥在此的反应时间0~60min;最后,冷处理后的冷污泥在热交换器中与闪蒸后泄压的100℃左右的物料,进行换热,闪蒸后泄压后的热污泥由100℃左右降至50~70℃后,输送至消化罐;来自低温冷却器的冷污泥在热交换器中升温,温度由-5~10℃提升至20~40℃后,再从换热器排出暂存于污泥存储池中,污泥存储池中污泥与絮凝剂混合,在脱水机中进行脱水处理,形成脱水污泥,污泥含固率可以达到40%~50%(不添加无机物,增加干重的条件下)。

23.本实用新型的装置,通过热水解反应器的高温热水解和低温冷却器的低温处理,使得污泥双重破壁,污泥絮体解体,第一次热水解加热、闪蒸使污泥表面的胞外聚合物(eps)溶解,从而使污泥中间隙水被释放出来,并蒸发,冷冻后使污泥内部含水微孔裂开,从而使污泥内部隙水被释放出来,搅拌能避免释放出来的水导致污泥絮体间结冰,再次团聚成大块,第二次加热使污泥内部释放出来的水挥发,污泥脱水性能进一步提升,脱水后污泥含固率可达到40%~50%,后续干化处理后,含固率可达60%,降低污泥的体积,达到园林绿化使用的所需能耗,同时实现了污泥便于储存、转移和运输的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1