一种换向阀体除油清理吹油装置的制作方法

1.本技术涉及换向阀的领域,尤其是涉及一种换向阀体除油清理吹油装置。

背景技术:

2.换向阀是具有两种以上流动形式和两个以上油口的方向控制阀。换向阀是实现液压油流的沟通、切断和换向,以及压力卸载和顺序动作控制的阀门。靠阀芯与阀体的相对运动的方向控制阀。有转阀式和滑阀式两种。按阀芯在阀体内停留的工作位置数分为二位、三位等;按与阀体相连的油路数分为二通、三通、四通和六通等;操作阀芯运动的方式有手动、机动、电动、液动、电液等型。

3.换向阀加工完成在出厂前,换向阀内易残留有油污,油污易对换向阀的部分性能产生影响,所以工作完成后必须清理干净。

技术实现要素:

4.为了清理换向阀中的油污,本技术提供一种换向阀体除油清理吹油装置。

5.本技术提供的一种换向阀体除油清理吹油装置采用如下的技术方案:

6.一种换向阀体除油清理吹油装置,包括机架、工作台和固定机构,所述工作台位于机架内,所述固定机构固定安装在工作台上,所述固定机构用于将换向阀体固定安装在工作台上,所述换向阀体上设置有进气口,所述进气口连通有进气管,所述工作台一侧设置有安装杆,所述安装杆上设置有若干拉阀机构。

7.通过采用上述技术方案,换向阀体通过固定机构固定安装在工作台上,通过拉阀机构实现换向阀体单个阀门的开启,从而使得气体在换向阀体内贯通,将换向阀体中的油污吹洗出来,实现对油污的清理。

8.可选的,所述拉阀机构包括安装环、插板、定位柱和安装套,所述安装环套设在安装杆上,所述定位柱与安装套均与安装环外侧壁固定连接,所述安装套开口朝向远离安装环的方向,所述安装套内插设有拉杆,所述插板与定位柱远离安装环的一端转动连接,所述换向阀体包括阀芯杆,所述阀芯杆上穿设有插杆,所述插板上设置有供插杆插设的插孔。

9.通过采用上述技术方案,插杆穿设在阀芯杆上,将插板向靠近换向阀体的方向移动,直至插杆插设进插孔内,将拉杆插设进安装套内,拉动拉杆,使得安装环在安装杆上转动,带动定位柱移动,从而带动插板移动,插板勾住插杆,带动阀芯杆伸缩,从而实现换向阀体的开合。当气体通过进气管进入进气口中时,通过拉杆控制换向阀体单个阀门的开启,从而使得气体在换向阀体内贯通,将换向阀体中的油污吹洗出来,实现对油污的清理。

10.可选的,所述工作台的一侧设置有支撑台,所述支撑台上设置有拉阀机构,所述拉阀机构包括收纳盒、收卷柱、连接板、连接带和扭簧,所述收纳盒内设置有收卷柱,所述收卷柱两端均穿过收纳盒侧壁,且所述收卷柱与收纳盒转动连接,所述收卷柱的顶端设置有转盘,所述收卷柱底部穿设支撑台,所述收卷柱外侧壁套设有扭簧,所述扭簧的一端与收卷柱相连,另一端与收纳盒内壁相连,所述连接带绕设在扭簧外侧壁,所述收纳盒靠近工作台的

一侧设置有连接孔,所述连接带的端部伸出连接孔并与连接板远离换向阀体的一端固定连接,所述连接板上设置有供插杆插设的安装孔。

11.通过采用上述技术方案,换向阀体通过固定机构固定安装在工作台上,插杆穿设在阀芯杆上,将伸出收纳盒底部的收卷柱穿设支撑台,将连接板向靠近换向阀体的方向移动,使得连接带抽离出收纳盒,将插杆插设进安装孔内,旋转收卷柱,使得扭簧发生形变,连接带带动连接板移动,松手,扭簧恢复形变,实现阀芯杆的伸缩,从而实现换向阀体单个阀门的开启,操作便捷。

12.可选的,所述固定机构包括定位块和驱动组件,所述定位块和驱动组件均位于工作台上,所述驱动组件的输出端连接有固定杆,所述驱动组件用于驱动固定杆移动,所述固定杆靠近换向阀体的一端与换向阀体侧壁相抵接。

13.通过采用上述技术方案,将换向阀体放置在工作台上,换向阀体的一侧与定位块侧壁相抵接,启动驱动组件,使得固定杆向靠近换向阀体的一侧移动,直至固定杆端部与换向阀体的侧壁相抵接,定位块与固定杆之间产生相互作用力,使得换向阀体固定安装在工作台上。

14.可选的,所述定位块包括两个限位板,所述两个限位板均与工作台固定连接,所述两个限位板相互平行。

15.通过采用上述技术方案,限位块与换向阀体靠近边缘处的侧壁相抵接,使得换向阀体每次与定位块抵接的位置不会偏移太多,从而使得插板更易勾住插杆,操作便捷。

16.可选的,所述固定杆靠近换向阀体的一侧设置有防护垫,所述防护垫与换向阀体侧壁相抵接。

17.通过采用上述技术方案,驱动组件驱动固定杆向靠近换向阀体的方向移动,当固定杆的端部与换向阀体的侧壁相抵接,固定杆端部易与换向阀体侧壁发生撞击,防护垫起到防护作用,使得固定杆撞击换向阀体时,不易损坏换向阀体。

18.可选的,所述插板靠近换向阀体的一端设置有导向面。

19.通过采用上述技术方案,拉动拉杆,使得安装环在安装杆上旋转,带动插板移动,从而使得插板在插杆上旋转,导向面使得插板在阀芯杆内旋转时,阀芯杆的结构不易对插板的转动造成干涉,便于插板带动阀芯杆移动。

20.可选的,所述机架侧壁滑动连接有防护罩,所述防护罩封盖住工作台。

21.通过采用上述技术方案,当换向阀体内部贯通时,气体通过进气口进入换向阀体中,将换向阀体中的油污吹洗出来,防护罩起到防护作用,使得油污不易溅出到人身上。

22.可选的,所述机架上设置有用于净化油雾的转换装置。

23.通过采用上述技术方案,换向阀体中吹洗出来的油雾进入转换装置中,通过转换装置将油雾转换成油滴,并将油滴收集起来,实现资源的回收利用,减小环境污染。

24.综上所述,本技术包括以下至少一种有益效果:

25.1、换向阀体通过固定机构固定安装在工作台上,插杆穿设在阀芯杆上,将插板向靠近换向阀体的方向移动,直至插杆插设进插孔内,将拉杆插设进安装套内,拉动拉杆,使得安装环在安装杆上转动,带动定位柱移动,从而带动插板移动,插板勾住插杆,带动阀芯杆伸缩,从而实现换向阀体的开合。当气体通过进气管进入进气口中时,通过拉杆控制换向阀体单个阀门的开启,从而使得气体在换向阀体内贯通,将换向阀体中的油污吹洗出来,实

现对油污的清理。

26.2、换向阀体通过固定机构固定安装在工作台上,插杆穿设在阀芯杆上,将伸出收纳盒底部的收卷柱穿设支撑台,将插板向靠近换向阀体的方向移动,使得连接带抽离出收纳盒,将插杆插设进插孔内,旋转收卷柱,使得扭簧发生形变,连接带带动插板移动,松手,扭簧恢复形变,实现阀芯杆的伸缩,从而实现换向阀体单个阀门的开启,操作便捷。

附图说明

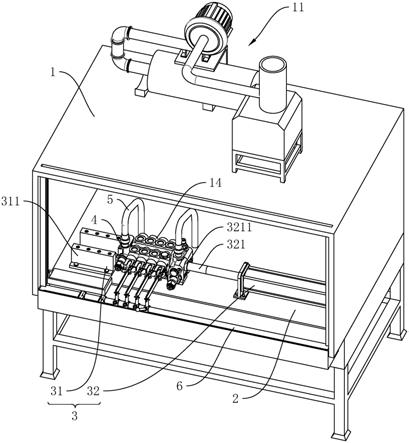

27.图1为本技术实施例1的结构示意图;

28.图2为本技术实施例1图1中a处的放大图;

29.图3为本技术实施例1中用于体现换向阀体与拉阀机构连接关系的结构示意图;

30.图4为本技术实施例1图3中b处的放大图;

31.图5为本技术实施例1中用于体现防护罩与机架连接关系的结构示意图;

32.图6为本技术实施例2的结构示意图;

33.图7为本技术实施例2中用于体现换向阀体与拉阀机构连接关系的结构示意图;

34.图8为本技术实施例2图7中c处的放大图。

35.图中:1、机架;2、工作台;3、固定机构;31、定位块;311、限位板;32、驱动组件;321、固定杆;3211、防护垫;4、进气口;5、进气管;6、安装杆;7、拉阀机构;71、安装环;72、插板;720、插孔;721、导向面;73、定位柱;74、安装套;75、收纳盒;750、连接孔;76、收卷柱;77、扭簧;78、连接带;79、连接板;790、安装孔;8、插杆;9、支撑台;10、防护罩;11、转换装置;12、转盘;13、拉杆;14、换向阀体;141、阀芯杆。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.本技术实施例公开一种换向阀体除油清理吹油装置。

38.实施例1:

39.参照图1,换向阀体除油清理吹油装置包括机架1、工作台2和固定机构3,工作台2位于机架1内,固定机构3固定安装在工作台2上,固定机构3用于将换向阀体14固定安装在工作台2上,换向阀体14上开设有进气口4,进气口4连通有进气管5,工作台2一侧设置有安装杆6,安装杆6两端与机架1焊接固定。

40.参照图1,固定机构3包括定位块31和驱动组件32,定位块31和驱动组件32均通过螺栓固定安装在工作台2上,定位块31包括两个限位板311,两个限位板311均通过螺栓与工作台2固定连接,两个限位板311相互平行。本实施例中,驱动组件32采用气缸,驱动组件32的输出端焊接固定有固定杆321,固定杆321靠近换向阀体14的一侧胶粘固定有防护垫3211,驱动组件32用于驱动固定杆321移动,防护垫3211与换向阀体14侧壁相抵接。将换向阀体14放置在工作台2上,限位板311与换向阀体14靠近边缘处的侧壁相抵接,对换向阀体14放置在工作台2上的位置起到限定作用。启动驱动组件32,使得固定杆321向靠近换向阀体14的一侧移动,当固定杆321的端部与换向阀体14的侧壁相抵接,固定杆321端部易与换向阀体14侧壁发生撞击,防护垫3211起到防护作用,使得固定杆321撞击换向阀体14时,不易损坏换向阀体14。定位块31与固定杆321之间产生相互作用力,使得换向阀体14固定安装

在工作台2上。

41.参照图1和图2,安装杆6上设置有若干拉阀机构7,拉阀机构7包括安装环71、插板72、定位柱73和安装套74,安装环71套设在安装杆6上,定位柱73与安装套74均与安装环71一体成型且位于安装环71的外侧壁,安装套74一段开口,且开口朝向远离安装环71的方向,安装套74内径大于拉杆13的直径,插板72与定位柱73远离安装环71的一端通过转轴转动连接,换向阀体14包括阀芯杆141,阀芯杆141上穿设有插杆8,插板72上开设有供插杆8插设的插孔720。将插板72向靠近换向阀体14的方向移动,直至插杆8插设进插孔720内,将拉杆13插设进相应阀门的安装套74内,拉动拉杆13,使得安装环71在安装杆6上转动,带动定位柱73移动,从而带动插板72移动,插板72勾住插杆8,带动阀芯杆141伸缩,从而实现换向阀体14的开合。当气体通过进气管5进入进气口4中时,通过拉杆13控制换向阀体14单个阀门的开启,从而使得气体在换向阀体14内贯通,将换向阀体14中的油污吹洗出来,实现对换向阀体14中油污的清理。

42.参照图3和图4,插板72靠近换向阀体14的一端切削出导向面721,导向面721使得插板72端部为圆弧状。拉动拉杆13,使得安装环71在安装杆6上旋转,带动插板72移动,导向面721使得插板72端部移动时,不易受到干涉,便于插板72带动阀芯杆141移动。

43.参照图5,机架1侧壁通过滑杆滑动连接有防护罩10,防护罩10封盖住工作台2,且防护罩10中心处为透明玻璃材质。当换向阀体14内部贯通时,气体通过进气口4进入换向阀体14中,将换向阀体14中的油污吹洗出来,防护罩10起到防护作用,使得油污不易溅出到人身上,防护罩10中心处便于人观察吹油的工作过程。

44.参照图5,机架1上架设有用于净化油雾的转换装置11,转换装置11与换向阀体14通过管道相连通。转换装置11采用油雾净化器,换向阀体14中吹洗出来的油雾通过管道进入转换装置11中,通过转换装置11将油雾转换成油滴,并将油滴收集起来,实现资源的回收利用,减小环境污染。

45.本技术实施例1的实施原理为:将换向阀体14固定安装在工作台2上。插杆8穿设在阀芯杆141上,将插板72向靠近换向阀体14的方向移动,直至插杆8插设进插孔720内,将拉杆13插设进安装套74内,拉动拉杆13,使得安装环71在安装杆6上转动,带动定位柱73移动,从而带动插板72移动,插板72勾住插杆8,带动阀芯杆141伸缩,从而实现换向阀体14的开合。当气体通过进气管5进入进气口4中时,通过拉杆13控制换向阀体14单个阀门的开启,从而使得气体在换向阀体14内贯通,将换向阀体14中的油污吹洗出来,实现对油污的清理。

46.实施例2:

47.实施例2与实施例1的区别在于:

48.参照图6和图7,工作台2的一侧设置有支撑台9,支撑台9与机架1焊接固定,支撑台9上设置有拉阀机构7。通过拉阀机构7实现换向阀体14单个阀门的开启,从而使得气体在换向阀体14内贯通,将换向阀体14中的油污吹洗出来,实现对油污的清理。

49.参照图7和图8,拉阀机构7包括收纳盒75、收卷柱76、连接板79、连接带78和扭簧77,收纳盒75上下两内壁之间架设有收卷柱76,收卷柱76两端均穿过收纳盒75侧壁,且收卷柱76与收纳盒75的侧壁转动连接,收卷柱76伸出收纳盒75顶壁的一端胶粘固定有转盘12,收卷柱76底部穿设收纳盒75并插设在支撑台9上,收卷柱76外侧壁套设有扭簧77,扭簧77的一端与收卷柱76相连,另一端与收纳盒75内壁相连,连接带78绕设在扭簧77外侧壁,收纳盒

75靠近工作台2的一侧开设有连接孔750,连接带78的端部伸出连接孔750并与连接板79远离换向阀体14的一端胶粘固定,连接板79上开设有供插杆8插设的安装孔790。

50.换向阀体14通过固定机构3固定安装在工作台2上,插杆8穿设在阀芯杆141上,将伸出收纳盒75底部的收卷柱76穿设支撑台9,转盘12起到限制作用,使得收卷柱76不会滑出收纳盒75,完成拉阀机构7在支撑台9上的定位安装,将连接板79向靠近换向阀体14的方向移动,使得连接带78抽离出收纳盒75,将插杆8插设进安装孔790内,旋转转盘12,使得扭簧77发生形变,连接带78带动连接板79移动,撤除施加在转盘12上的力,扭簧77恢复形变,实现阀芯杆141的伸缩,从而实现换向阀体14单个阀门的开启,劳动强度小,操作便捷。

51.本技术实施例2的实施原理为:将收卷柱76底部穿设支撑台9中,将连接板79向靠近换向阀体14的方向移动,使得连接带78抽离出收纳盒75,将插杆8插设进安装孔790内,旋转转盘12,使得扭簧77发生形变,连接带78带动连接板79移动,松手,扭簧77恢复形变,实现阀芯杆141的伸缩,从而实现换向阀体14单个阀门的开启,劳动强度小,操作便捷。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1