一种杂盐资源化回收利用的方法及系统与流程

1.本发明涉及化工行业工业废盐处理技术领域,特别涉及一种杂盐资源化回收利用的方法及系统。

背景技术:

2.随着化工行业固体废物、废盐的产量不断增多,对生态环境的污染、人体健康的危害已成为日益突出的问题,对固态废物、废盐的有效处理刻不容缓。受水资源和环境问题的双重压力,国内煤化工、焦化等项目陆续建设废水零排放处理装置。废水经膜处理后得到高盐废水,经过蒸发结晶系统得到固体杂盐。固体杂盐的无机成分以氯化钠和硫酸钠为主,并且含有大量的有机成分、硬度成分和杂质离子。依照国家生态环境部组织制定的《现代煤化工项目准入环境条件(试行)》的通知,废水处理产生的无法资源化利用的盐泥(即高盐有机废水蒸发结晶后产生的固体杂盐)暂按危险废物进行管理,按照“减量化、资源化、无害化”原则进行处理处置。

3.目前,我国现阶段固废杂盐的处理方式主要为填埋,此处理方式处置费用高,且占用大量土地资源,并可能造成地下水及土壤的污染,无法达到真正意义上的无害化处理处置。随着环境污染和资源短缺矛盾日益突显,如何实现危废杂盐的安全处置和资源化利用是固废杂盐处理发展的一个重要方向。

4.如何通过可行性的处理工艺和处理系统对固废杂盐资源化利用,将其转变成具有高附加值的盐化工产品,是实现企业零排放的最终目标。因此,当前亟待开发一种工艺简单、处理成本低、资源附加值高的工艺方法及系统,对废水零排放过程中产生杂盐进行资源化回收利用。

技术实现要素:

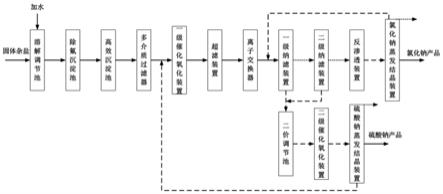

5.本发明所要解决的技术问题是提供一种工艺简单、处理成本低、资源附加值高的杂盐资源化回收利用的方法及系统。处理方法包括预处理、催化氧化降解、超滤、离子交换、纳滤、反渗透、蒸发结晶,以实现对固体杂盐的高效处理,以达到杂盐资源化回收利用的目的。

6.为解决上述技术问题,本发明提供了一种杂盐资源化回收利用的方法,包括如下步骤:将杂盐定量投至溶解调节池中进行溶解,通过搅拌、调节、配制成指定浓度的盐水;将盐水依次经过除氟沉淀池、高效沉淀池及多介质过滤器进行预处理,去除盐水中的氟离子、悬浮物、胶体、碱度离子、硬度离子、微生物及部分总有机碳;预处理后的盐水经一级催化氧化装置,对预处理后的盐水中的总有机碳及还原性物质进行催化氧化降解处理;一级催化氧化装置的出水依次进入超滤装置滤去细小颗粒、离子交换器去除硬度

离子;离子交换器的出水至一级纳滤装置分离得到一级纳滤产水和一级纳滤浓水,其中一级纳滤产水至二级纳滤装置继续分离,得到一价盐溶液和二级纳滤浓水,一级纳滤浓水和二级纳滤浓水混合后形成二价盐溶液;一价盐溶液经反渗透装置浓缩后得到的一价盐浓溶液,进入氯化钠蒸发结晶装置制得氯化钠产品;二价盐溶液经二价调节池调节后,进入二级催化氧化装置对总有机碳降解,然后进入硫酸钠蒸发结晶装置制得硫酸钠产品;氯化钠蒸发结晶装置分离的母液回流至一级纳滤装置前继续循环处理,硫酸钠蒸发结晶装置分离的母液回流至一级催化氧化装置继续循环处理。

7.进一步地,所述固体杂盐在溶解调节池中加水溶解配成浓度为20-150g/l的盐水,所述盐水的无机盐成分包括氯离子、硫酸根离子、碳酸根离子、碳酸氢根离子、钠离子、镁离子、钙离子、氟离子。

8.进一步地,所述预处理中,在除氟沉淀池中加入包括氯化钙、活性氧化铝的除氟剂;在高效沉淀池中加入包括聚合氯化铝、聚合硫酸铝、聚合氯化铁、聚合硫酸铁中的一种或多种的混凝剂,包括阴离子型聚丙烯酰胺或阳离子型聚丙烯酰胺的助凝剂,包括次氯酸钠、二氧化氯或双氧水的杀菌剂,包括氢氧化钠、碳酸钠的硬水软化剂。

9.进一步地,所述除氟剂的加入量为5~60ppm,所述混凝剂加入量为5~150ppm,所述助凝剂的加入量为0.5~1.5ppm,所述杀菌剂加入量为5~20ppm,所述硬水软化剂的加入量为30~150ppm,所述除氟剂、混凝剂、助凝剂、杀菌剂和硬水软化剂与所述盐水的接触停留时间为1.5~3h;所述多介质过滤器的操作压力为0.1~0.3mpa,过滤流速为8~25m/s。

10.进一步地,所述一级催化氧化装置和二级催化氧化装置采用纳米催化剂。

11.进一步地,所述一级纳滤装置和二级纳滤装置之间以串联方式连接,所述一级纳滤装置和二级纳滤装置的纳滤膜组的膜通量为13~17l/m2h,进水压进一步地,所述盐水在进入一级催化氧化装置、二价盐溶液进入二级催化氧化装置时,分别控制盐水和二价盐溶液中总有机碳的含量小于50mg/l。

12.进一步地,所述氯化钠蒸发结晶和硫酸钠蒸发结晶的过程中,控制成核速率在0.1~0.8mm/h、控制结晶过饱和度s在1.02~1.05。

13.进一步地,所述氯化钠蒸发结晶装置的进水为反渗透装置的浓水端出水,结晶分离出的母液回流至一级纳滤装置前的中间水箱进行分离纯化处理;所述硫酸钠蒸发结晶装置进水为二级催化氧化装置的 出水,结晶分离的母液回流至一级催化氧化装置前的中间水箱进行分离纯化处理。

14.本发明提供的一种杂盐资源化回收利用的系统,包括:预处理装置,包括依次连接的溶解调节池、除氟沉淀池、高效沉淀池和多介质过滤器,用于对杂盐溶解得到的盐水进行预处理,去除盐水中的氟离子、悬浮物、胶体、碱度离子、硬度离子、微生物及部分总有机碳;一级催化氧化装置,与所述多介质过滤器连接,用于对预处理后的盐水中的总有机碳及还原性物质进行催化氧化降解处理;超滤装置,与所述一级催化氧化装置连接,用于将催化氧化降解处理后的盐水截

留杂质;离子交换器,与所述超滤装置连接,用于对截留杂质后的盐水去除杂质离子;一级纳滤装置,与所述离子交换器连接,用于将离子交换器处理后的盐水进行分离纯化处理,产生一级纳滤浓水和一级纳滤产水。

15.二级纳滤装置,与所述一级纳滤装置连接,用于将一级纳滤产水继续分离,得到一价盐溶液和二级纳滤浓水;二价调节池,与所述一级纳滤装置和二级纳滤装置连接,用于储存一级纳滤浓水和二级纳滤浓水混合后形成二价盐溶液;二级催化氧化装置,与所述二价调节池连接,用于对二价盐溶液中的总有机碳及还原性物质进行催化氧化降解处理;反渗透装置,与所述二级纳滤装置连接,用于将二级纳滤的产水继续浓缩,得到一价盐浓溶液;氯化钠蒸发结晶装置,入液端与所述反渗透装置连接,用于将反渗透产生的一价盐浓溶液在蒸发结晶装置中进行处理,获得氯化钠产品;母液流出端连接到一级纳滤装置前的中间水箱,将分离出的母液回流至一级纳滤装置前进行分离纯化处理;硫酸钠蒸发结晶装置,入液端与所述二级催化氧化装置连接,用于将二级催化氧化装置的出水在蒸发结晶装置中进行处理,获得硫酸钠产品;母液流出端连接到一级催化氧化装置,将分离出的母液回流至一级催化氧化装置前进行分离纯化处理。

16.本发明提供的一种杂盐资源化回收利用的方法及系统,具有如下有益效果:(1)杂盐资源化回收工艺过程简单合理化,能有效降低成本,同时还能实现高效处理工业杂盐。

17.(2)在浓盐水预处理过程中,根据溶解调节后的浓盐水成分投加相应的药剂,结合化学沉淀原理、混凝机理和高密度沉淀机理,通过一系列反应过程吸附去除盐水中的氟离子、悬浮物、胶体、微生物、碱度、钙镁硬度及部分总有机碳(toc)等,使盐水组分得以净化。

18.(3)催化氧化装置产生具有超强氧化性的高电位组分对浓盐水中有机物进行氧化分解、破链和开环,控制出水总有机碳(toc)小于30mg/l,对有机物的去除不具选择性,使有机物实现彻底的分解去除;一方面避免对后续工艺单元中纳滤膜和反渗透膜的严重有机物污染和污堵,另一方面确保了蒸发结晶产出工业硫酸钠产品的理化指标中总有机碳(toc)小于50mg/kg的限量标准内。

19.(4)在蒸发结晶过程中,控制稳定的成核速率0.1~0.8mm/h,结晶过饱和度s控制在1.02~1.05,蒸发结晶器的上升流速稳定,通过回流量的调整使得晶核的成核速率与过饱和度控制达到平衡。同时,结合前处理工艺对浓缩液中总有机碳(toc)和杂质离子的去除,不仅使得高品质硫酸钠工业盐产品产出,而且可避免因浓盐水造成的管道设备的腐蚀结垢问题以及产生的杂盐危废的后续处理处置问题,使得整个工艺运行更加流畅、成本大为减少。

20.(5)采用“预处理+催化氧化+超滤+纳滤+反渗透+蒸发结晶”的组合工艺对工业废水处理过程中产生的杂盐进行资源化回收利用,不仅提高了资源的利用率,同时还产生了符合标准的煤化工副产工业盐产品。

附图说明

21.图1为本发明实施例提供的杂盐资源化回收利用的系统和方法流程图。

具体实施方式

22.参见图1,本发明实施例提供的一种杂盐资源化回收利用的系统,包括:预处理装置,包括依次连接的溶解调节池、除氟沉淀池、高效沉淀池和多介质过滤器,用于对杂盐溶解得到的盐水进行预处理,去除盐水中的氟离子、悬浮物、胶体、碱度离子、硬度离子、微生物及部分总有机碳;一级催化氧化装置,与多介质过滤器连接,用于对经预处理后盐水中的总有机碳及还原性物质进行催化氧化降解处理;超滤装置,与一级催化氧化装置连接,用于将催化氧化降解处理后的盐水截留杂质;离子交换器,与超滤装置连接,用于对经截留杂质后的盐水去除杂质离子;一级纳滤装置,与离子交换器连接,用于将经离子交换器处理后的盐水进行分离纯化处理,产生一级纳滤浓水和一级纳滤产水。

23.二级纳滤装置,与一级纳滤装置连接,用于将一级纳滤产水继续分离,得到一价盐溶液和二级纳滤浓水;二价调节池,与一级纳滤装置和二级纳滤装置连接,用于储存一级纳滤浓水和二级纳滤浓水混合后形成二价盐溶液;二级催化氧化装置,与二价调节池连接,用于对二价盐溶液中的总有机碳及还原性物质进行催化氧化降解处理;反渗透装置,与二级纳滤装置连接,用于将二级纳滤的产水继续浓缩,得到一价盐浓溶液;氯化钠蒸发结晶装置,入液端与反渗透装置连接,用于将反渗透产生的一价盐浓溶液在蒸发结晶装置中进行处理,获得氯化钠产品;母液流出端连接到一级纳滤装置前的中间水箱,将分离出的母液回流至一级纳滤装置前进行分离纯化处理;硫酸钠蒸发结晶装置,入液端与二级催化氧化装置连接,用于将二级催化氧化装置的出水在蒸发结晶装置中进行处理,获得硫酸钠产品;母液流出端连接到一级催化氧化装置,将分离出的母液回流至一级催化氧化装置前进行分离纯化处理。

24.本发明实施例提供的一种杂盐资源化回收利用的方法,包括如下步骤:步骤1)将原料杂盐投加到溶解调节池中加水溶解,通过搅拌、调节、配制成浓度为20~150g/l的盐水。其中,溶解调节池内设有搅拌器、电加热器及电导仪等设备,可控制所配制的盐水的浓度。所配得的盐水中无机盐离子有:氯离子、硫酸根离子、碳酸根离子、碳酸氢根离子、钠离子、镁离子、钙离子、氟离子等。同时,盐水中也含有不溶物、胶体、悬浮物、微生物及总有机碳(toc)等杂质成分。

25.步骤2)将盐水依次通过除氟沉淀池、高效沉淀池以及多介质过滤器进行预处理,除去盐水中的氟离子、悬浮物、胶体、碱度离子、硬度离子、微生物及部分总有机碳(toc)等杂质。

26.其中,在盐水的预处理过程中,盐水进入除氟沉淀池后,在除氟沉淀池中加入除氟

剂将氟离子生成沉淀,然后进入排泥系统。作为本发明的一种具体实施方式,除氟剂包括氯化钙和活性氧化铝。

27.为了有效除去盐水中的氟离子,在除氟沉淀池中加入除氟剂的量控制为5~60ppm,并且除氟剂在盐水中的接触停留时间控制为1.5~3h。

28.然后除氟沉淀池的出水进入高效沉淀池,在高效沉淀池中加入药剂除盐水中的悬浮物、胶体、碱度离子、硬度离子、微生物及部分总有机碳(toc)等杂质。所加药剂包括混凝剂、助凝剂、杀菌剂以及硬水软化剂。其中,混凝剂为聚合氯化铝、聚合硫酸铝、聚合氯化铁、聚合硫酸铁中的一种或多种,混凝剂加入盐水中水解产生絮状沉淀,吸附盐水中的胶体、悬浮物、微生物等物质。为了加快杂质吸附凝聚,加入阴离子型聚丙烯酰胺或阳离子型聚丙烯酰胺等助凝剂。为了杀死盐水中的微生物,在盐水中还加入次氯酸钠、二氧化氯或双氧水等杀菌剂。同时,还在盐水中加入由氢氧化钠和碳酸钠构成的硬水软化剂,以除去盐水中的钙镁等硬度离子。

29.为了有效除去盐水中的硬度离子、碱度离子、胶体、悬浮物、微生物及部分总有机碳(toc)等杂质,在高效沉淀剂池中的混凝剂的加入量控制在5~150ppm,助凝剂的加入量控制在0.5~1.5ppm,杀菌剂加入量控制在5~20ppm,硬水软化剂的加入量控制在30~150ppm。且混凝剂、助凝剂、杀菌剂和硬水软化剂与盐水的接触停留时间控制在1.5~3h。

30.为了进一步脱除盐水中的小颗粒的悬浮物和胶体成分,从高效沉淀剂池排出的盐水再进入多介质过滤器进行过滤。多介质过滤器的操作压力控制在0.1~0.3mpa,过滤流速控制为8~25m/s。

31.步骤3)预处理后的盐水进入一级催化氧化装置,对废水中总有机碳(toc)进行破链、开环和氧化分解,在盐水中的有机物含量小于30mg/l的情况下,一级催化氧化装置对有机物的去除不具选择性,可使有机物彻底分解去除。不仅可以避免有机物造成后续工艺装置中的纳滤膜和反渗透膜的严重有机物污染和污堵,而且也确保了蒸发结晶产出的硫酸钠产品的理化指标中总有机碳(toc)在50mg/kg的限量标准内。

32.其中,一级催化氧化装置采用电化学氧化工艺、电催化氧化工艺、羟基氧化工艺、羟基催化氧化工艺或fenton氧化工艺中一种或者其中几种的结合应用。一级催化氧化装置中的催化剂采用特种纳米催化剂,在盐水浓度为20~150g/l的情况下,通过一级催化氧化装置可将盐水中富集的有机物从200~360mg/l降至30mg/l以下,从而达到了对盐水中有机物降解的目的。

33.步骤4)从一级催化氧化装置出来的盐水依次进入超滤装置和离子交换器,通过超滤装置将之前通过沉淀过滤未能去除的杂质进一步除去,在离子交换器中离子交换树脂对盐水中的杂质离子(除产品盐之外杂质离子)进行交换去除。

34.其中,离子交换器可采用逆流再生固定床、顺流再生固定床、浮动床、双层床和移动床中的一种类型或几种类型的组合。离子交换器的离子交换剂采用适用去除高盐废水中的硬度杂质离子的螯合树脂,螯合树脂官能团为聚苯乙烯型、聚丙烯酸型、氨基酰胺型、胺基膦酸型、胺基羧酸型和氨基膦酸型中一种或者两种。

35.作为本发明的一种具体实施方式,螯合树脂官能团优选为氨基膦酸和胺基羧酸型。

36.当选用强酸阳离子交换树脂时,强酸阳离子交换树脂采用大孔型钠型,当选用弱

酸阴离子交换树脂时,弱酸阴离子交换树脂采用大孔型氯型。

37.在离子交换器中ca

2+

、mg

2+

、ba

2+

和sr

2+

的脱除率可达97%以上,碳酸根的去除率可达90~98%。从而在降低盐水中总有机碳(toc)的基础上进一步保证盐水的纯度。

38.步骤5)从离子交换器排出的盐水再经过纳滤系统分离得一价盐溶液和二价盐溶液。纳滤系统为多级纳滤装置,可以根据进入纳滤系统的盐水浓度和纯度等指标为标准确定纳滤级数,各级纳滤装置采用串联的方式连在一起,盐水进入纳滤系统的目的是分离盐水中的一价盐和二价盐。

39.作为本发明的一种具体实施方式,纳滤系统采用一级纳滤装置和二级纳滤装置。其中,从离子交换器排出的盐水进入一级纳滤装置分离得到一级纳滤产水和一级纳滤浓水,一级纳滤产水进入二级纳滤装置继续分离,得到一价盐溶液和二级纳滤浓水。一级纳滤浓水和二级纳滤浓水混合后形成二价盐溶液。

40.作为本发明的一种具体实施方式,一级纳滤装置和二级纳滤装置的纳滤膜组采用海德能公司、陶氏公司或者ge公司生产的纳滤膜元件,其膜通量控制在13~17l/m2h,进水压力控制2~20mpa。盐水经过一级纳滤装置和二级纳滤装置处理后,产水回收率可达65%~85%,盐分截留率可达40~80%,盐水中的总有机碳(toc)的截留率可达70%~80%。

41.步骤6)从二级纳滤装置排出的产水,即分离纯化后的氯化钠溶液(一价盐溶液)先进入反渗透装置继续浓缩,然后浓缩后得到的浓氯化钠液(一价盐浓溶液)进入氯化钠蒸发结晶装置进行蒸发。在蒸发结晶过程中,控制成核速率在0.1~0.8mm/h、控制结晶过饱和度s在1.02~1.05,促使蒸发结晶器的上升流速稳定,以利于氯化钠的结晶析出。通过控制蒸发结晶装置的温度、蒸发量和母液回流量等参数,最终制得氯化钠产品,制得的氯化钠能够满足《煤化工副产工业氯化钠》(t/cct002-2019)中工业干盐一级品的理化指标。

42.步骤7)从一级纳滤装置和二级纳滤装置产生的浓水,即分离得到的硫酸钠溶液(二价盐溶液)汇聚在一起后先进入二价调节池调节,然后再进入二级催化氧化装置,对影响蒸发结晶的总有机碳(toc)再次进行充分降解,确保硫酸钠产品的总有机碳(toc)在理化指标要求内。最后将分离纯化后的硫酸钠溶液(二价盐溶液)通入硫酸钠蒸发结晶装置进行蒸发结晶得到硫酸钠产品,在蒸发结晶过程中,控制成核速率在0.1~0.8mm/h、控制结晶过饱和度s在1.02~1.05。制得的硫酸钠满足《煤化工副产工业硫酸钠》(t/cct001-2019)中a类一等品的理化指标。

43.其中,氯化钠蒸发结晶装置和硫酸钠蒸发结晶装置的蒸发器为mvr机械压缩蒸发器、tvr蒸汽压缩蒸发器、降膜式蒸发器、强制循环式蒸发器、升膜式蒸发器、外循环列管式蒸发器、中央循环管式蒸发器、刮板式薄膜蒸发器或者蒸发式结晶器。

44.氯化钠和硫酸钠的蒸发结晶过程中,蒸发温度控制在101~116℃。蒸发结晶产出的氯化钠和硫酸钠产品在干燥分离时采用盘式连续干燥机、旋转闪蒸干燥机、真空过滤干燥机或卧式真空干燥机。其中,作为优选,最好采用真空过滤干燥机。

45.步骤8)氯化钠蒸发结晶分离的母液回流至纳滤系统前端的中间水箱,与从离子交换器排出的盐水通过搅拌充分混合后进入一级纳滤装置继续进行循环处理。硫酸钠蒸发结晶分离的母液回流至一级催化氧化装置前端的中间水箱,与从多介质过滤器排出的盐水通过搅拌充分混合后进入一级催化氧化装置继续进行循环处理。

46.下面通过实施例对本发明提供的一种杂盐资源化回收利用的方法做具体说明。

47.实施例1取定量杂盐溶于水中制成一定浓度的浓盐水,主要离子为na

+

、cl-、so

42-、ca

2+

、mg

2+

、f-、co

32-等离子,进入后续处理工艺。

48.取245kg固体杂盐溶于7m3水中,溶解调节后水中盐浓度为35g/l,总有机碳(toc)含量为240mg/l。

49.浓盐水溶液主要水质指标含有12.47g/l的na

+

,10.76g/l的cl-,11.53g/l的so

42-,32.18ppm的f-,14.26ppm的ca

2+

,8.23ppm的mg

2+

,18.36ppm的co

32-。

50.本实施例提供的杂盐资源化回收利用方法,其步骤具体如下:s1:将固定量的杂盐投加至溶解调节池配置成指定浓度的浓盐水,浓盐水经预处理设施(除氟沉淀池、高效沉淀池)进行处理,投加氯化钙和活性氧化铝去除水中f-,投加碳酸钠和氢氧化钠去除水中ca

2+

、mg

2+

降低浓水的硬度,投加混凝剂聚合氯化铝(pac)和助凝剂聚丙烯酰胺(pam),结合化学沉淀原理和混凝机理等机理,最终通过一系列反应过程吸附去除原水中的悬浮物、胶体、细菌、氟化物、碱度和硬度等,使原水的组分得以净化和纯化,软化后出水:总硬度<40mg/l,ca

2+

、mg

2+

总含量<12mg/l。水中的杂质在多项机理的作用下形成较大的絮状沉淀物,沉至池底的沉淀物通过排泥阀排出,高效沉淀池的出水进入多介质过滤器。

51.s2:多介质过滤器的操作压力0.18mpa,过滤填料分上、中、下三层,自上而下分别为无烟煤、细粒石英砂、粗粒石英砂,对悬浮物去除率为93%,toc去除率13%,浊度去除率91%,去除水中游离的各类杂质,出水ss<8ppm,以保护其后序的膜系统,延长膜的使用周期,多介质过滤器的出水进入一级催化氧化装置。

52.s3:一级催化氧化装置进水为多介质过滤器的出水与硫酸钠蒸发结晶装置母液的混合液,混合前后的tds变化不大,因为杂盐中其他离子含量较少,toc为260mg/l,装置操作温度24℃,运行压力为0.17mpa,对toc进行破链、开环和氧化分解,将水中富集的toc降至28mg/l。

53.s4:一级催化氧化装置的出水进入超滤装置,超滤装置的操作温度控制在22℃,设计压力0.26mpa,膜组件采用pvdf(聚偏氟乙烯材质)外压超滤膜,装置采用全程错流过滤自动运行方式,来保持稳定的膜通量;采用超滤技术去除水中残留悬浮物、胶体、细菌等,超滤出水sdi值为2.5,超滤错流浓水返回至高效沉淀池。

54.s5:超滤装置进水为一级催化氧化装置的出水,超滤装置出水流量为7.26m3/h,tds为36.6g/l;超滤出水进入离子交换器,离子交换树脂选用其官能团为氨基膦酸型或胺基羧酸型螯合树脂,离子交换器采用逆流固定再生床,去除浓水中的二价金属离子和杂质离子。

55.s6:离子交换器的出水与氯化钠蒸发结晶装置母液在中间水池搅拌混合后进入一级纳滤装置,纳滤装置进行分质浓缩处理,对水中的氯化钠和硫酸钠进行分离,纳滤膜组采用分质纳滤膜元件,膜通量为14.35l/ m2h,进水压力3.75mpa,产水回收率85%,废水toc截留率达到94%。浓缩后的浓水中盐浓度在126.7g/l。

56.s7:为保证产品盐的纯度一级纳滤的产水进入二级纳滤进一步分离,纳滤膜组采用分质纳滤膜元件,膜通量为14.68l/ m2h,进水压力2.13mpa,产水回收率85%,废水toc截留率达到93%。再由反渗透继续浓缩,膜组采用高压反渗透膜元件,膜通量为13.1l/m2h,进

水压力3.87mpa,产水回收率70%,浓缩分离后产水盐浓度在67.1g/l。

57.s8:二级纳滤的产水进入氯化钠蒸发结晶装置,蒸发至氯化钠浓缩液浓度至25.95%~26.7%(蒸发温度以100℃计),在蒸发结晶段开始析出,氯化钠晶体经离心分离后得到氯化钠产品,分离出的母液中盐含量为240g/l,回流至一级纳滤前的中间水箱进行循环。

58.s9:一级纳滤浓水与二级纳滤浓水在二价调节池进行混合,浓水中杂质离子很少,两级纳滤将87.1%的有机物截留在浓水侧,经二价调节池调节后通过催化氧化装置进行降解,催化氧化装置的出水进入硫酸钠蒸发结晶装置。

59.s10:硫酸钠蒸发结晶装置采用三效强制循环蒸发结晶器,进入硫酸钠蒸发器的溶液浓度为110~140g/l,蒸发器操作温度控制在104~116℃,蒸发至浓缩液浓度27.9%~28.4%,在强制循环蒸发结晶段开始析出,结晶器分离出的硫酸钠晶体属于固液混合物,出料泵选择离心式晶浆泵;蒸发结晶产生的高浓度母液中盐含量为630g/l,回流至一级催化氧化装置前的中间水箱进行循环。

60.实施例2取定量杂盐溶于水中制成一定浓度的浓盐水,主要离子为na

+

、cl-、so

42-、ca

2+

、mg

2+

、f-、co

32-等离子,进入后续处理工艺。

61.取560kg固体杂盐溶于14m3水中,溶解调节后水中盐浓度为80g/l,总有机碳(toc)含量为330mg/l。

62.杂盐溶液主要水质指标含有28.62g/l的na

+

,24.63g/l的cl-,26.62g/l的so

42-,46.72ppm的f-,29.68ppm的ca

2+

,15.64ppm的mg

2+

,43.28ppm的co

32-。

63.本实施例提供的杂盐资源化回收利用方法,其具体步骤如下:s1:将固定量的杂盐投加至溶解调节池配置成指定浓度的浓盐水,浓盐水经预处理设施(除氟沉淀池、高效沉淀池)进行处理,投加氯化钙和活性氧化铝去除水中f-,投加碳酸钠和氢氧化钠去除水中ca

2+

、mg

2+

降低浓水的硬度,投加混凝剂聚合氯化铝(pac)和助凝剂聚丙烯酰胺(pam),结合化学沉淀原理和混凝机理等机理,最终通过一系列反应过程吸附去除原水中的悬浮物、胶体、细菌、氟化物、碱度和硬度等,使原水的组分得以净化和纯化,软化后出水中,总硬度<50mg/l,ca

2+

、mg

2+

总含量<15mg/l,水中的杂质在多项机理的作用下形成较大的絮状沉淀物,沉至池底的沉淀物通过排泥阀排出,高效沉淀池的出水进入多介质过滤器。

64.s2:多介质过滤器的操作压力0.21mpa,过滤填料分上中下层,自上而下分别为无烟煤、细粒石英砂、粗粒石英砂,对悬浮物去除率为94%,toc去除率10%,浊度去除率93%,去除水中游离的各类杂质,出水ss<10ppm,以保护其后序的膜系统,延长膜的使用周期,多介质过滤器的出水进入催化氧化装置。

65.s3:一级催化氧化装置进水为多介质过滤器的出水与硫酸钠蒸发结晶装置母液的混合液,混合前后的tds变化不大,因为杂盐中其他离子含量较少,toc为360mg/l,装置操作温度30℃,运行压力为0.25mpa,对难降解有机物进行氧化分解、破链和开环,将水中富集的toc降至30mg/l。

66.s4:一级催化氧化装置的出水进入超滤装置,超滤装置的操作温度控制在25℃,设计压力0.35mpa,膜组件采用pvdf(聚偏氟乙烯材质)外压超滤膜,装置采用全程错流过滤自

动运行方式,来保持稳定的膜通量;采用超滤技术去除水中残留悬浮物、胶体、细菌等,超滤出水sdi值为3.2,超滤错流浓水返回至高效沉淀池。

67.s5:超滤装置进水为一级催化氧化装置的出水,超滤装置出水流量为14.8m3/h,tds为83.2g/l,超滤出水进入离子交换器,离子交换树脂选用其官能团为氨基膦酸型或胺基羧酸型螯合树脂,离子交换水质除杂盐系统采用逆流固定再生床,去除浓水中的二价金属离子和杂质离子。

68.s6:离子交换器的出水与一价盐蒸发结晶装置母液在中间水池搅拌混合后进入一级纳滤装置,进水流量为14.8m3/h,tds为84.56g/l,纳滤装置进行分质浓缩处理,对水中的氯化钠和硫酸钠进行分离,纳滤膜组采用分质纳滤膜元件,膜通量为15.5l/m2h,进水压力5.71mpa,产水回收率80%,废水toc脱除率达到93%。浓缩后的浓水中盐浓度在188.47g/l。

69.s7:为保证产品盐的纯度一级纳滤的产水进入二级纳滤进一步分离,纳滤膜组采用分质纳滤膜元件,膜通量为15.5l/ m2h,进水压力5.12mpa,产水回收率85%,废水toc脱除率达到91%。再由反渗透继续浓缩,膜组采用高压反渗透膜元件,膜通量为14.6l/m2h,进水压力6.15mpa,产水回收率55%,浓缩分离后产水盐浓度在101.65g/l。

70.s8:二级纳滤的产水进入氯化钠蒸发结晶装置,蒸发至氯化钠浓缩液浓度至25.7%~26.6%(蒸发温度以100℃计),在蒸发结晶段开始析出,氯化钠晶体经离心分离后得到氯化钠产品,分离出的母液中盐含量为280g/l,回流至一级纳滤前的中间水箱进行循环。

71.s9:一级纳滤浓水与二级纳滤浓水在二价调节池进行混合,浓水中杂质离子很少,两级纳滤将84.6%的有机物截留在浓水侧,经二价调节池调节后通过二级催化氧化装置进行降解,二级催化氧化装置的出水进入硫酸钠蒸发结晶装置。

72.s10:硫酸钠蒸发结晶装置采用三效强制循环蒸发结晶器,进入硫酸钠蒸发器的溶液浓度为140~180g/l,蒸发器操作温度控制在105~117℃,蒸发至浓缩液浓度28.2%~28.6%,在强制循环蒸发结晶段开始析出,结晶器分离出的硫酸钠晶体属于固液混合物,出料泵选择离心式晶浆泵;蒸发结晶产生的高浓度母液中盐含量为625g/l,回流至一级催化氧化装置前的中间水箱进行循环。

73.实施例3取定量杂盐溶于水中制成一定浓度的杂盐溶液,主要离子为na

+

、cl-、so

42-、ca

2+

、mg

2+

、f-、co

3-等离子,进入后续处理工艺。

74.取1050kg杂盐溶于21m3水中,溶解调节后水中盐浓度为150g/l,总有机碳(toc)含量为300mg/l。

75.杂盐溶液主要水质指标含有53.86g/l的na

+

,47.46g/l的cl-,48.62g/l的so

42-,58.9ppm的ca

2+

,40.14ppm的mg

2+

,38.16ppm的f-,89.16ppm的co

32-。

76.本实施例提供的杂盐资源化回收利用方法,其具体步骤如下:s1:将固定量的杂盐投加至溶解调节池配置成指定浓度的浓盐水,浓盐水经预处理设施(除氟沉淀池、高效沉淀池)进行处理,投加氯化钙和活性氧化铝去除水中f-,投加碳酸钠和氢氧化钠去除水中ca

2+

、mg

2+

降低浓水的硬度,投加混凝剂聚合氯化铝(pac)和助凝剂聚丙烯酰胺(pam),结合化学沉淀原理和混凝机理等机理,最终通过一系列反应过程吸附去除原水中的悬浮物、胶体、细菌、氟化物、碱度和硬度等,使原水的组分得以净化和纯化,软化后出水中,总硬度<55mg/l,ca

2+

、mg

2+

总含量<18mg/l,水中的杂质在多项机理的作用

下形成较大的絮状沉淀物,沉至池底的沉淀物通过排泥阀排出,高效沉淀池的出水进入多介质过滤器。

77.s2:多介质过滤器的操作压力0.24mpa,过滤填料分上中下层,自上而下分别为无烟煤、细粒石英砂、粗粒石英砂,对悬浮物去除率为93%,toc去除率9.7%,浊度去除率94%,去除水中游离的各类杂质,出水ss<14ppm,以保护其后序的膜系统,延长膜的使用周期,多介质过滤器的出水进入催化氧化装置。

78.s3:一级催化氧化装置进水为多介质过滤器的出水与硫酸钠蒸发结晶装置母液的混合液,混合前后的tds变化不大,因为杂盐中其他离子含量较少,toc为335mg/l,装置操作温度26℃,运行压力为0.17mpa,对难降解有机物进行氧化分解、破链和开环,将水中富集的toc降至28mg/l。

79.s4:一级催化氧化装置的出水进入超滤装置,超滤装置的操作温度控制在25℃,设计压力0.31mpa,膜组件采用pvdf(聚偏氟乙烯材质)外压超滤膜,装置采用全程错流过滤自动运行方式,来保持稳定的膜通量;采用超滤技术去除水中残留悬浮物、胶体、细菌等,超滤出水sdi值为2.8,超滤错流浓水返回至高效沉淀池。

80.s5:超滤装置进水为一级催化氧化装置的出水,超滤装置出水流量为23.1m3/h,tds为143.24g/l,超滤出水进入离子交换器,离子交换树脂选用其官能团为氨基膦酸型或胺基羧酸型螯合树脂,离子交换水质除杂盐系统采用逆流固定再生床,去除浓水中的二价金属离子和杂质离子。

81.s6:离子交换器的出水与一价盐蒸发结晶装置母液在中间水池搅拌混合后进入一级纳滤装置,进水流量为23.2m3/h,tds为144.38g/l,纳滤装置进行分质浓缩处理,对水中的氯化钠和硫酸钠进行分离,纳滤膜组采用分质纳滤膜元件,膜通量为15.8l/ m2h,进水压力8.75mpa,产水回收率80%,废水toc脱除率达到92%。浓缩后的浓水中盐浓度在278.5g/l。

82.s7:为保证产品盐的纯度一级纳滤的产水进入二级纳滤进一步分离,纳滤膜组采用分质纳滤膜元件,膜通量为14.4l/ m2h,进水压力6.75mpa,产水回收率80%,废水toc截留率达到90%;再由反渗透继续浓缩,膜组采用高压反渗透膜元件,膜通量为13.1l/ m2h,进水压力7.75mpa,产水回收率50%,浓缩分离后产水盐浓度在164.92g/l。

83.s8:反渗透的浓液进入蒸发结晶装置,蒸发至氯化钠浓缩液浓度至25.9%~26.5%(蒸发温度以100℃计),在蒸发结晶段开始析出,氯化钠晶体经离心分离后得到氯化钠产品,分离出的母液中盐含量为270g/l,回流至一级纳滤前的中间水箱进行循环。

84.s9:一级纳滤浓水与二级纳滤浓水在二价调节池进行混合,浓水中杂质离子很少,两级纳滤将82.8%的有机物截留在浓水侧,经二价调节池调节后通过二级催化氧化装置进行降解,二级催化氧化装置的出水进入硫酸钠蒸发结晶装置。

85.s10:硫酸钠蒸发结晶装置采用三效强制循环蒸发结晶器,进入硫酸钠蒸发器的溶液浓度为190~220g/l,蒸发器操作温度控制在104~116℃,蒸发至浓缩液浓度28.1%~28.5%,在强制循环蒸发结晶段开始析出,结晶器分离出的硫酸钠晶体属于固液混合物,出料泵选择离心式晶浆泵;蒸发结晶产生的高浓度母液中盐含量为610g/l,回流至一级催化氧化装置前的中间水箱进行循环。

86.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明

的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1