一种利用次氯酸钙提升污泥厌氧发酵氢气产量的方法

1.本发明属于污泥处理与资源化利用技术领域,涉及一种利用次氯酸钙提升污泥厌氧发酵氢气产量的方法。

背景技术:

2.在城市化进程不断推进的大背景下,我国污水处理能力近年来有了很大的提升,剩余污泥的产生量也随之迅速增加。相关数据表明,2020年我国剩余污泥总产量超过了6000万吨(含水率80%)。如何妥善处理剩余污泥,避免对环境造成二次污染,成为了政府和污水处理厂管理者共同面临的难题。剩余污泥中含有大量的有机物,包括蛋白质、碳水化合物和脂类物质等等,如果能得到充分、有效地利用,则可以变废为宝,将其转变为宝贵的资源。

3.厌氧发酵是污泥资源化利用的一条有效路径,不仅可以实现污泥减量化和稳定化,同时可以将污泥中的有机物转化为挥发性脂肪酸和氢气,实现资源回收。作为一种清洁能源,氢气具有较高的热值(142.35kg/g),因此其作为能源物质在全世界范围内都受到了广泛的关注。以剩余污泥作为底物,通过厌氧发酵技术回收氢气,对于我国环境保护和能源结构优化而言都具有十分重大的意义。但是,常规的污泥厌氧发酵过程存在着氢气产量低、产氢速率慢的问题,阻碍了这一技术的大规模应用。

技术实现要素:

4.本发明的目的就是为了提供一种利用次氯酸钙提升污泥厌氧发酵氢气产量的方法,以提高其厌氧发酵效率,并大幅提升氢气产量。

5.本发明的目的可以通过以下技术方案来实现:

6.一种利用次氯酸钙提升污泥厌氧发酵氢气产量的方法,包括以下步骤:

7.(1)取市政污水处理厂二沉池产生的剩余污泥,经过筛滤与沉淀后,得到浓缩污泥;

8.(2)往浓缩污泥中投加次氯酸钙,搅拌混合后再装入厌氧反应器中,在厌氧环境下进行发酵反应并产生氢气,即完成。

9.进一步的,步骤(1)中,以总悬浮固体计算,浓缩污泥的浓度为22000~24000mg/l,其中,挥发性悬浮固体与总悬浮固体的质量比例在55~60%之间。

10.进一步的,步骤(1)中,沉淀过程的环境温度控制为2~4℃,沉淀时间为1~1.5天。另外,筛滤过程采用的是10目的不锈钢筛网。

11.进一步的,步骤(2)中,次氯酸钙以固体粉末形式加入浓缩污泥中,其投加量为0.2~1.8g/l(浓缩污泥),以不纯的固体粉末的质量计。具体的,次氯酸钙的添加量可选为0.2g/l、0.4g/l、0.6g/l、0.8g/l、1.0g/l、1.2g/l、1.5g/l或1.8g/l,优选为1.5g/l。

12.更进一步的,次氯酸钙固体粉末的纯度为60~70%。

13.进一步的,步骤(2)中,厌氧反应器先通入氮气排除空气以创造厌氧环境。

14.进一步的,步骤(2)中,发酵反应的温度控制为27~39℃,反应过程控制搅拌速率为130~180rpm,时间为5~10天。

15.更进一步的,步骤(2)中,发酵反应的温度控制为34~36℃,反应过程控制搅拌速率为150rpm。

16.进一步的,步骤(2)中,发酵反应过程中,每隔0.5天收集一次产生的氢气。

17.进一步的,厌氧反应器中经发酵反应所生成的污泥发酵液还连同市政污水一起继续依次经生化反应池和二沉池处理。

18.本发明利用次氯酸钙破解污泥絮体,促使污泥中的有机物大量溶解到污泥液相中,进而提升产氢效率。次氯酸钙加入污泥后,会迅速水解生成次氯酸,并产生大量氢氧根离子。次氯酸具有强氧化性,可以直接破除污泥中的胞外聚合物和微生物细胞膜,使其中的有机物溶解到污泥液相中,作为产氢的发酵底物。与此同时,氢氧根离子创造的碱性环境也有利于污泥中有机物的溶出,进一步提升溶解性有机物的浓度。除了促进污泥裂解、提升产氢效率之外,次氯酸钙还可以抑制硫酸盐还原菌、同型产乙酸菌和氢营养型产甲烷菌等耗氢微生物的活性,进而减少其对氢气的消耗,实现氢气产量的提升。

19.本发明对浓缩污泥的浓度、次氯酸钙的投加量、厌氧发酵反应过程中的温度和搅拌速率等工艺条件进行了限定。浓缩污泥的浓度范围为22000~24000mg/l,浓度过高会影响处理效果,导致污泥裂解不完全,无法实现最高氢气产量,浓度过低会导致存活的生物量不足,厌氧发酵效率降低。次氯酸钙的投加范围为0.2~1.8g/l,投加量过低时对氢气产量的提升不明显,过高时则会减少氢气产量。

附图说明

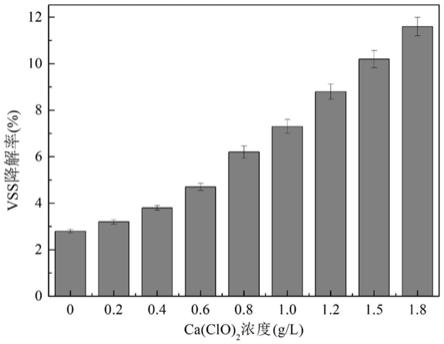

20.图1为实施例1-8和对比例1中挥发性悬浮固体(vss)的降解率;

21.图2为实施例1-8和对比例1中发酵前3天溶解性化学需氧量(scod)浓度的变化情况;

22.图3为本发明的工艺流程图。

具体实施方式

23.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

24.以下各实施例中,如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

25.以下各实施例中所采用的剩余污泥取自上海市白龙港污水处理厂二沉池。将剩余污泥进行筛滤、沉降处理,然后去除上清液进行浓缩,得到用于厌氧发酵反应的浓缩污泥;筛滤过程采用10目的筛网;所得浓缩污泥的浓度(以总悬浮固体计算)为22000~24000mg/l,挥发性悬浮固体与总悬浮固体的比例在55~60%之间。

26.本发明的工艺参见图3所示,即市政污水处理厂的二沉池2产生的剩余污泥送入污泥浓缩池3中筛滤沉淀,得到浓缩污泥,再与投加的次氯酸钙混合后送入厌氧反应器4中,产生氢气输出,同时,得到污泥发酵液与市政污水一起循环利用,并依次经生化反应池1和二

沉池2处理。

27.以下各实施例中,所用的次氯酸钙纯度为60~70%,购买自上海阿拉丁公司。

28.实施例1

29.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

30.(2)向反应器中投加0.2g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为2.65ml/g vss。

31.实施例2

32.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

33.(2)向反应器中投加0.4g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为5.13ml/g vss。

34.实施例3

35.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

36.(2)向反应器中投加0.6g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为7.47ml/g vss。

37.实施例4

38.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

39.(2)向反应器中投加0.8g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为9.47ml/g vss。

40.实施例5

41.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

42.(2)向反应器中投加1.0g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为11.42ml/g vss。

43.实施例6

44.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境

中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

45.(2)向反应器中投加1.2g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为12.87ml/g vss。

46.实施例7

47.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

48.(2)向反应器中投加1.5g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为17.06ml/g vss。

49.实施例8

50.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

51.(2)向反应器中投加1.8g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为14.06ml/g vss。

52.实施例9

53.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

54.(2)向反应器中投加1.5g/l的次氯酸钙,搅拌均匀使其充分分散、溶解。其后,向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续3天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为14.32ml/g vss。

55.对比例1

56.(1)在工作体积为1l的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降1天,去除上清液,得到厌氧发酵的原料(即浓缩污泥样品)。

57.(2)向反应器中充3min氮气,以创造无氧环境,密封后将反应器置于恒温摇床中进行厌氧发酵反应。在污泥中各类功能微生物的作用下,将其中的有机物转化为氢气。整个厌氧发酵过程持续10天,期间温度控制为35

±

1℃,搅拌速度为150rpm,累计氢气产量为2.01ml/g vss。

58.实施例1-9以及对比例1的氢气产量如表1所示。可以看到,实施例1至实施例9的氢气产量与对比例1相比均有显著提高,其中实施例7相较于对比例1的提升量最大,提升了7.49倍,也就是说,促进污泥厌氧发酵产氢气的最佳次氯酸钙浓度为1.5g/l。

59.表1

[0060][0061][0062]

实施例1-8和对比例1经过次氯酸钙处理之后vss的降解率和scod的浓度分别如图1和图2所示。其中,vss的降解率在发酵1天后测定,采用的是中国建筑工业出版社出版的《水和废水标准检验法》中介绍的方法;scod的浓度在发酵前3天测定,采用的是哈希cod试剂盒。可以看到,对比例1的vss降解率仅为2.8%,而实施例7的vss降解率为10.2%,表明了次氯酸钙极大地促进了污泥裂解,使得污泥固体大量溶解到了液相中,这也就导致了scod浓度的显著提高,为厌氧发酵产氢气提供了更多的底物,有利于提升产氢效率。

[0063]

实施例10:

[0064]

与实施例7相比,绝大部分均相同,除了本实施例中,将温度控制为35

±

1℃改为温度控制为27

±

1℃。

[0065]

实施例11:

[0066]

与实施例7相比,绝大部分均相同,除了本实施例中,将温度控制为35

±

1℃改为温度控制为39

±

1℃。

[0067]

实施例12:

[0068]

与实施例7相比,绝大部分均相同,除了本实施例中,将搅拌速度为150r/min改为搅拌速度为130r/min。

[0069]

实施例13:

[0070]

与实施例7相比,绝大部分均相同,除了本实施例中,将搅拌速度为150r/min改为搅拌速度为180r/min。

[0071]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1