一种制备聚合硫酸铁的方法与系统与流程

1.本发明属于废水处理和污泥处理技术领域,具体涉及一种制备聚合硫酸铁的方法与系统。

背景技术:

2.混凝是一种常用的水处理工艺,可有效去除废水中ss(固体悬浮物),还可去除部分可溶有机和无机污染物,可降低废水生物毒性及处理负荷,保障后续生化处理的有效进行。混凝会产生较多的化学污泥,其中混凝药剂如铁盐(fecl3、pfs(聚合硫酸铁)等)水解形成的铁氧化物沉淀,是化学污泥的主要成分,铁氧化物沉淀具有不可降解性,传统的生物处理、处置工艺不能对其进行减量化、资源化。化学污泥成分复杂,这更加大了其分离、提取及资源化利用的难度。

3.相比传统混凝工艺,膜混凝反应器(mcr)出水水质好,其产生的化学污泥(包括铁氧化物沉淀)也具有更好的反应、分离性能。在mcr中,铁盐也是常用的混凝剂,若采用亚铁盐做混凝剂,则在混凝反应中亚铁需先被氧化为三价铁才发挥其作用,如氧化不充分,会有fe

2+

进入后续处理工艺中,产生不利影响。因此,生产上一般采用三价铁盐作混凝剂。而三价铁盐中,相比单体的铁盐(如fecl3),作为高分子聚合物的铁盐(如pfs)具有絮凝效果(脱色、除ss)好、反应速度快、污泥分离、脱水性能好等优势,具有更广泛的应用。因此pfs的制备也受到了广泛关注。

4.例如,有技术借助氧化亚铁硫杆菌和空气中的氧气,投加无机营养盐,以工业硫酸亚铁为原料氧化制备聚合硫酸铁,当fe

2+

≤300mg/l时认为反应结束;也有技术进一步限定了无机营养盐的种类为(nh4)2so4、k2hpo4、kcl、mgso4等,并进一步限定当fe

2+

《0.1%是表示完成制备;再例如,有技术显示,可采用编号为atcc 23270的菌株经过制备得到磁性微生物纳米颗粒,再以工业硫酸亚铁为原料,投加无机营养盐,通气搅拌,对fe

2+

进行催化氧化,制得聚合硫酸铁产品;还有技术显示将微生物固定化在网状聚氨酯上,形成生物膜,以工业硫酸亚铁为原料,以无机盐为营养物质,在室温下曝气制备聚合硫酸铁。

5.根据上述记载可知,相关技术中均以工业硫酸亚铁为原料,投加无机营养盐,在各种形式的铁氧化菌的催化氧化作用下,得到聚合硫酸铁。但这些技术只能以工业硫酸亚铁为原料,进行聚合硫酸铁的制备,无法以污泥中的铁源作为原料制备聚合硫酸铁。

6.如果能用混凝系统产生的铁泥制备聚合硫酸铁,并将其回用于混凝系统,不仅可以实现铁盐的循环利用,实现混凝系统污泥的减量化,也可以提高混凝系统处理效果。这在污泥资源化、减量化的背景下具有重要意义。但是铁泥成分复杂,所含铁以三价铁氧化物沉淀形式存在,用其制备聚合硫酸铁的工艺还需研究实践。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种制备聚合硫酸铁的方法,能够以膜混凝系统产出的铁泥为原料制备聚合硫酸铁,并将其

回用于膜混凝系统,不仅实现了膜混凝系统产出铁泥的减量,还实现了铁的循环利用,具有极高的经济、环保效益。

8.本发明还提出一种用于实施上述方法的系统。

9.根据本发明的一个方面,提出了一种制备聚合硫酸铁的方法,包括以下步骤:

10.s1.对膜混凝系统产出的铁泥进行生物还原处理;

11.s2.对步骤s1所得铁泥进行酸化处理,并进行固液分离;

12.s3.将步骤s2所得清液进行生物氧化处理即得。

13.所述方法的原理如下:

14.步骤s1中,利用铁还原菌将铁泥中三价的铁还原为二价的铁;

15.步骤s2中,采用化学酸化,将步骤s1所得的二价铁提取、分离;

16.步骤s3中,利用铁氧化菌将步骤s2所得二价铁进行生物氧化,得到聚合硫酸铁。

17.根据本发明的一种优选的实施方式,至少具有以下有益效果:

18.(1)膜混凝系统产生的铁泥不含高分子絮凝剂,消除了高分子絮凝剂对生物还原及氧化的负面效应,所得铁泥可被本发明提供的方法完全利用,不发生物料积累(即不产生排出系统的污泥)。

19.(2)与其它生物法制备聚合硫酸铁的技术相比,本发明步骤s3的生物氧化过程无需投加无机营养盐,铁氧化菌直接利用铁泥、污水中的营养成分生长,生产成本更低。

20.(3)膜混凝系统产出的铁泥成分复杂,常规的方法难以直接以其为原料制备聚合硫酸铁,本发明通过生物还原、酸化、固液分离获得较纯净的亚铁盐溶液,使其成为制备聚合硫酸铁的原料,同时,利用生物还原与生物氧化作用,降解铁泥中的有机物,同步实现了无机铁盐的资源化与有机物的减量化。

21.在本发明的一些实施方式中,步骤s1中,所述铁泥中,铁主要以铁氧化物沉淀形式存在。

22.在本发明的一些实施方式中,步骤s1中,所述铁泥中的固体含量为5~50g/l。

23.在本发明的一些实施方式中,步骤s1中,所述铁泥的ph≥6.5。

24.在本发明的一些实施方式中,步骤s1中,所述生物还原处理借助铁还原菌进行。

25.在本发明的一些实施方式中,步骤s1中,在所述生物还原处理前,还包括接种、培养所述铁还原菌。

26.在本发明的一些实施方式中,所述铁还原菌以污水厂活性污泥为菌种进行接种与培养,具体方法为:将所述活性污泥与所述铁泥混合,其中所述活性污泥的浓度为1~5g/l,之后在室温下进行搅拌反应,反应过程中体系的ph持续上升,当ph不再上升时,铁还原菌的接种与培养完成。

27.在本发明的一些实施方式中,所述生物还原处理中,所述铁泥的污泥停留时间(srt)为5~10天。

28.在本发明的一些实施方式中,所述生物还原处理的过程会因酸化-沉淀池底泥回流,导致ph下降,需及时加液碱调节ph;所述液碱为质量分数30-32%的氢氧化钠溶液。

29.在本发明的一些实施方式中,所述生物还原处理在厌氧环境下进行。

30.在本发明的一些实施方式中,步骤s2中,所述酸化处理的ph为2~4。

31.在本发明的一些实施方式中,步骤s2中,所述酸化处理,其调节ph所用药剂为浓度

≤70wt%硫酸溶液。

32.在本发明的一些实施方式中,步骤s2中,所述固液分离为沉淀分离,沉淀时长为8~24h。

33.在本发明的一些实施方式中,步骤s2中,所述酸化与固液分离在同一个反应器内进行。

34.在本发明的一些实施方式中,步骤s3中,所述生物氧化处理借助铁氧化菌进行。

35.在本发明的一些实施方式中,步骤s3中,在所述生物氧化处理之前需进行所述铁氧化菌的接种、培养。

36.所述铁氧化菌以污水厂活性污泥进行为菌种接种培养,具体方法为:向生物氧化反应器投加200~2000mg/l的所述活性污泥,注入步骤s2所得清液,调节ph 2.0,持续曝气,维持溶解氧》2.0mg/l,当溶液中的亚铁含量降至50mg/l以下时,所述铁氧化菌的接种、培养完成。

37.在本发明的一些实施方式中,步骤s3中,所述生物氧化处理的水力停留时间12~48h。

38.在本发明的一些实施方式中,步骤s3中,所述生物氧化处理的ph为2.0~3.0。

39.所述生物氧化处理过程中,ph过低造成酸度浪费,ph过高会增大铁离子的水解反应,不利于聚合硫酸铁的形成。

40.在本发明的一些实施方式中,步骤s3中,所述生物氧化处理中氧的浓度≥2mg/l。

41.根据本发明的再一个方面,提出了一种制备聚合硫酸铁的系统,用于实施所述的制备聚合硫酸铁的方法;

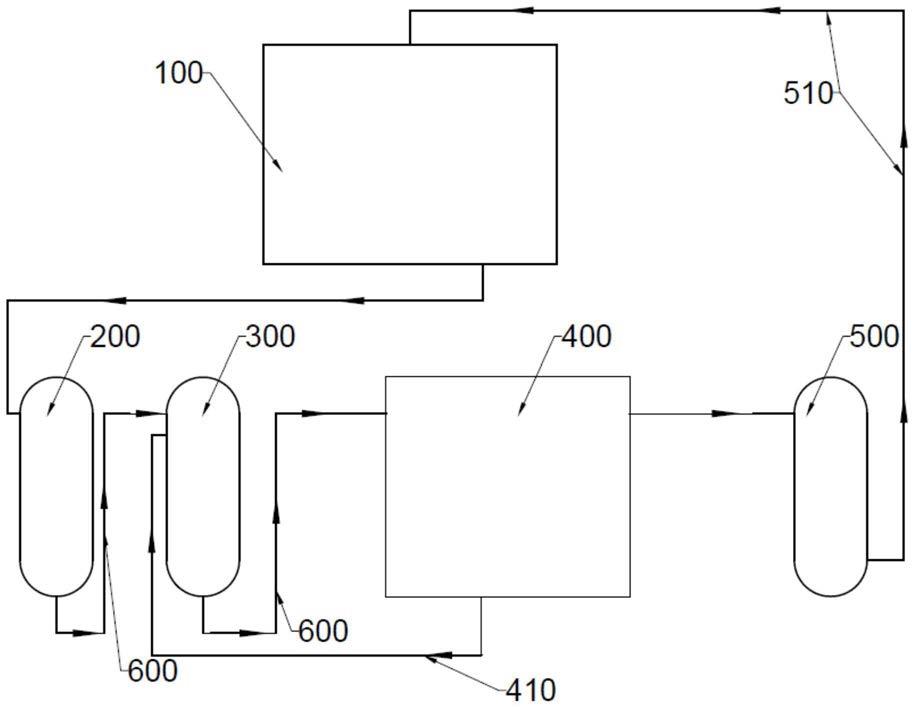

42.所述系统包括经由管道依次相连的膜混凝系统、浓缩池、生物还原反应器、酸化-沉淀池和生物氧化反应器;

43.所述生物氧化反应器上设有向所述膜混凝系统回流聚合硫酸铁液体的回流管道。

44.在本发明的一些实施方式中,所述浓缩池将所述铁泥的固体含量浓缩至5~50g/l。

45.在本发明的一些实施方式中,所述生物还原反应器内进行所述还原处理。

46.在本发明的一些实施方式中,所述酸化-沉淀池内进行所述酸化处理和固液分离。

47.在本发明的一些实施方式中,所述生物氧化反应器进行所述生物氧化处理。

48.在所述系统的循环运行过程中,可实现所述膜混凝系统产出铁泥的减量化、资源化,使铁在所述系统中的循环利用。

49.在本发明的一些实施方式中,所述酸化-沉淀池上设有向所述生物还原反应器中回流底泥的污泥回流管道。

50.所述底泥的回流过程,有利于所述铁泥中铁的充分还原、浸出,提升其资源化、减量化水平。

附图说明

51.下面结合附图和实施例对本发明做进一步的说明,其中:

52.图1为本发明实施例1中制备聚合硫酸铁的系统;

53.附图标记:

54.100、膜混凝系统;

55.200、浓缩池;

56.300、生物还原反应器;

57.400、酸化-沉淀池;410、污泥回流管道;

58.500、生物氧化反应器;510、回流管道;

59.600、管道。

具体实施方式

60.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

61.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

62.实施例1

63.本实施例提供了一种制备聚合硫酸铁的方法,采用图1所示的系统,具体过程为:

64.a1.在膜混凝系统100中,将ph=8.6,toc约为167mg/l的工业废水进行混凝处理,去除ss与脱色;

65.本步骤中最初采用的混凝剂为商品聚合硫酸铁(pfs,fe》9wt%),投加量为800mg/l(按照工业废水的体积计);本步骤所得水样的ph约为6.8;污泥进入下一步骤;

66.a2.将步骤a1所得污泥沿管道600转移至浓缩池200中,浓缩至固体质量含量约为23.6g/l;

67.a3.生物还原处理:

68.a3a.铁还原菌的接种和培养:

69.以污水厂活性污泥(取自广州市净水有限公司京溪污水处理厂的膜池污泥)为菌种进行接种与培养,具体方法为:将活性污泥与步骤a2所得铁泥在生物还原反应器300中混合,其中铁泥浓度为23.6g/l(固含量),活性污泥的浓度为4.0g/l(固含量),之后在室温下进行搅拌反应,反应过程中体系的ph持续上升,当ph不再上升时,铁还原菌的接种与培养完成;

70.a3b.生物还原处理:

71.将步骤a2所得铁泥(未用于步骤a3a的)经管道600转移至步骤a3a所得生物还原反应器300中,停留时间为8天,本步骤所得污泥的ph约为7.1,其中fe(ii)的浓度约为5200mg/l;

72.a4.将步骤a3所得污泥经管道600转移至酸化-沉淀池400中,加硫酸溶液(98wt%浓硫酸与水1:1体积混合)调节污泥的ph至3.0,沉淀12h实现固液分离;

73.a5.将步骤a4所得上清液经管道600转移至生物氧化反应器500中,并进一步采用步骤a4的硫酸调节ph至2.0,水力停留时间18h,曝气(空气)维持溶解氧2~3mg/l;当fe

2+

《30mg/l时氧化完成,出料溶液即为聚合硫酸铁;聚合硫酸铁溶液经由回流管道510回流至膜

混凝系统100中重复利用;

74.a6.将步骤a4所得固体经污泥回流管道410转移至步骤a3b的生物还原反应器中循环;

75.本实施例中,步骤a2所得的污泥,在步骤a3~a6的循环过程中,不断被还原、酸溶、氧化,其中的铁被循环利用,从工业废水中沉淀出的有机物也在这个过程中被降解,因此可实现混凝铁泥的减量化,省去了污泥处置费用,也通过聚合硫酸铁的合成,实现了铁盐的循环。

76.最后,本发明还对上述制备聚合硫酸铁的方法进行了效益分析。

77.与商品聚合硫酸铁的对比:

78.商业售卖的聚合硫酸铁溶液(fe≥9%)中,铁含量为90kg/t,价格为220元/t;本发明中所得聚合硫酸铁水溶液中铁的含量为5200mg/l(5.2kg/t),是商业聚合硫酸铁浓度的5.2/90=1/17.3;按照铁的浓度计,实施例1所得1吨聚合硫酸铁等效于1/17.3吨商品聚合硫酸铁溶液(fe≥9%),即以市场价计算,1吨实施例1制备所得的聚合硫酸铁溶液价格约为220/17.3=12.71元/t;只要其制备成本不超过12.71元/t,则可起到节约药剂费用的目的。

79.节约的污泥处置费用计算:

80.经检测,步骤a2所得污泥,即膜混凝系统产生铁泥中,铁沉淀的成分基本是氢氧化铁(fe(oh)3)。而实施例1中,铁在系统中进行循环处理与利用,还原产生的亚铁均转化为聚合硫酸铁。

81.根据化学计量关系可知,每1.914g氢氧化铁沉淀中铁的含量约为1g;实施例1中1t聚合硫酸溶液中铁的质量为5.2kg,这相当于减少了5.2

×

1.914=9.95kg的氢氧化铁沉淀,也即污泥(绝干)减量9.95kg。

82.原有处理方案中,膜混凝系统产生的污泥属于危废,将其含水率降至25wt%后,按危废标准进行安全填埋,处置费用为3500元/t。根据前述计算,制备1t聚合硫酸铁溶液使污泥(绝干)减量9.95kg,这使安全填埋的污泥(含水率25wt%)减少9.95/(1-25%)=13.27kg,则其减少的污泥处置费用为3500

×

13.27/1000=46.45元。

83.即实施例1中每生产1t铁浓度为5200mg/l的聚合硫酸铁溶液,节约污泥填埋处理费用46.45元。

84.综合效益:

85.传统聚合硫酸铁的制备中,原料为工业硫酸亚铁,采用化学氧化剂将亚铁氧化为聚合硫酸铁;本发明以膜混凝系统产生的铁泥为原料,采用生物还原-氧化法制备聚合硫酸铁,生物氧化具有成本较低的优势,同时,本发明还进一步降低了硫酸亚铁的原料成本,这使本发明制备的聚合硫酸铁更具成本优势。

86.根据前述计算可知,本实施例制备1t聚合硫酸铁可节省污泥处置费用46.45元,这一效益远超其制备的聚合硫酸铁的价值(12.71元)本身,因此,即使假设本发明制备聚合硫酸铁的成本等于12.71元/t,仍可获得极大的经济效益。

87.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1