一种紧固件自动热处理生产线以及热处理工艺的制作方法

1.本发明涉及紧固件生产线的领域,尤其是涉及一种紧固件自动热处理生产线以及热处理工艺。

背景技术:

2.生产紧固件的工序中,在加工成型后,一般需要进行热处理,以使紧固件具备满足使用工况的性能,如硬度、韧性和疲劳强度等。随着自动化工业的普及,紧固件自动热处理生产线也逐渐变得重要。而且紧固件热处理的生产环境较差,为了减少对工人的危害,工厂对于热处理设备的自动化需求较为迫切。

3.相关技术中,紧固件自动热处理生产线包括依次连接的进料组件、清洗炉、淬火炉、回火炉、发黑机构和风冷机构,进料组件将紧固件传入清洗炉,清洗炉对紧固件进行清洗后,直接将紧固件传入淬火炉中,然后再依次完成回火、发黑和风冷等工艺,进而完成热处理。

4.针对上述相关技术,发明人认为由于紧固件成型后粘附有油液,由进料组件传入清洗炉的紧固件为相互黏连的堆积状态,清洗炉不易于将每个紧固件进行充分地清洗,且附着有水滴的紧固件进入淬火炉,也易于降低淬火效率和质量,造成了紧固件的成品质量降低的缺陷。

技术实现要素:

5.为了提高紧固件的成品质量,本技术公开了一种紧固件自动热处理生产线以及热处理工艺。

6.第一方面,本技术公开一种紧固件自动热处理生产线,采用如下的技术方案:一种紧固件自动热处理生产线,包括进料组件、初次清洗机构、二次清洗机构和烘干组件,所述进料组件的送料口连接于初次清洗机构的进料口,所述初次清洗机构用于对堆积的紧固件进行打散操作和首次清洗操作,所述二次清洗机构与初次清洗机构的出料口连接,用于对紧固件通过超声波进行二次清洗操作,所述烘干组件连接于二次清洗机构的出料端,所述烘干组件远离二次清洗机构的一端用于与生产线上的淬火机构连接,所述烘干组件用于烘干紧固件并将坚固件传输至淬火机构。

7.通过采用上述技术方案,初次清洗机构和二次清洗机构的设置有利于进料后对紧固件进行连续地两次清洗,且两次清洗的操作不同,有利于先进行粗洗再进行精洗,进而提高了除油清洗的效果,再配合烘干组件,在淬火前将紧固件完成烘干,有利于淬火过程中每个紧固件均能受热均匀,且提高淬火的效率和质量,从而提高了紧固件的成品质量。

8.可选的,所述初次清洗机构包括旋转打散组件、第一传输组件和第一清洗池,所述旋转打散组件呈旋转的滚筒状设置,所述旋转打散组件的其中一端与进料组件的送料口连接并连通,所述旋转打散组件的另一端与第一清洗池连接,所述旋转打散组件远离进料组件的一端位于第一清洗池顶部的上方,所述第一传输组件连接于第一清洗池,所述第一清

洗池装有清洗液,所述第一传输组件的中部位于清洗液的液面下方,所述第一传输组件的两端呈相对的倾斜设置,所述第一传输组件的两端均伸出第一清洗池的顶部开口,所述第一传输组件的其中一端靠近旋转打散组件,用于承接被打散的紧固件,所述第一传输组件的另一端靠近二次清洗机构且与二次清洗机构连接,用于将紧固件传输至二次清洗机构。

9.通过采用上述技术方案,旋转打散组件的设置有利于分散堆积的紧固件,第一传输组件的设置有利于将紧固件从第一清洗池内传过,进而完成首次清洗,有利于高效地除油清洗,从而提高紧固件的成品质量。

10.可选的,所述紧固件自动热处理生产线还包括壳体,所述壳体罩设初次清洗机构、二次清洗机构和烘干组件,所述旋转打散组件包括筒型罩体、管体、定齿轮、动齿轮和第一电机,所述筒型罩体转动连接于壳体内,所述筒型罩体其中一端伸出壳体并朝向进料组件,所述筒型罩体伸出壳体的一端呈开口设置,所述筒型罩体位于壳体内的一端呈封闭设置,所述进料组件的送料口与筒型罩体伸出壳体的一端连接,所述定齿轮套设并固定于筒型罩体,所述第一电机连接于壳体内且位于定齿轮的侧上方,所述动齿轮连接于第一电机的输出轴,所述动齿轮位于定齿轮上方且与定齿轮啮合,所述管体其中一端连接于筒型罩体位于壳体内的一端,所述管体的另一端与筒型罩体伸出壳体的一端齐平,所述筒型罩体位于壳体内的一端开设有与管体连通的出料孔,所述出料孔位于第一传输组件的侧上方,所述管体的侧壁开设有若干个过滤孔,所述管体与筒型罩体之间存在距离,所述壳体靠近进料组件的侧面连接有废液漏斗,所述废液漏斗顶部开口位于筒型罩体伸出壳体的一端的下方,用于承接流出的废液,所述废液漏斗底部用于与预设的排液管连通。

11.通过采用上述技术方案,第一电机的输出轴驱动动齿轮旋转,通过与动齿轮的啮合带动筒型罩体旋转,进而使得管体旋转,堆积的紧固件被管体带动旋转、抬高并落下,进而实现打散,且紧固件上粘附的废液也从过滤孔进入管体与筒型罩体之间的空隙中,流至废液漏斗并排走,然后紧固件再通过出料孔落入第一传输组件,使得初次清洗时清洗效果更好,从而提高紧固件的成品质量。

12.可选的,所述第一清洗池连接有进液管和出液管,所述进液管呈穿过第一清洗池远离旋转打散组件的侧面设置,所述出液管呈穿过第一清洗池靠近旋转打散组件的侧面设置,所述出液管靠近第一清洗池的池底,所述进液管和出液管均连接有阀门,所述进液管远离第一清洗池的一端用于与存液罐连通,所述出液管远离第一清洗池的一端用于与废液箱连通。

13.通过采用上述技术方案,进液管和出液管的设置有利于更换第一清洗池内的清洗液,有利于保持较好的清洗效果,且持续打开两个阀门,则形成冲洗的水流,水流方向与传输方向相反,进而在更换清洗液的同时提高清洗效果。

14.可选的,所述二次清洗机构包括第二清洗池、超声波发生器、超声波换能器和第二传输组件,所述第二清洗池其中一侧面连接于第一清洗池远离旋转打散组件的侧面,所述第二传输组件连接于第二清洗池,所述第二清洗池装有清洗液,所述第二传输组件的中部呈水平设置且位于清洗液的液面之下,所述第二传输组件的两端呈相对的倾斜设置,所述第二传输组件的两端均伸出第二清洗池的顶部开口,所述第二传输组件的其中一端与第一传输组件远离进料组件的一端连接,所述第二传输组件的另一端靠近烘干组件且与烘干组件连接,用于将二次清洗后的紧固件传输至烘干机构,所述超声波发生器和超声波换能器

均连接于第二清洗池的底面,所述超声波发生器与超声波换能器电性连接。

15.通过采用上述技术方案,第二传输组件的设置有利于将紧固件传过第二清洗池,超声波发生器发出的超声波通过超声波换能器转变为机械振动,并作用于第二清洗池的池底,进而将超声波辐射于清洗液, 液体中的气泡也通过振动对紧固件进行清洗,从而提高了清洗效果,提高紧固件的成品质量。

16.可选的,所述烘干组件包括第三传输组件、擦拭电动辊、烘干机,所述第三传输组件其中一端连接于第二传输组件远离第一清洗池的一端,所述第三传输组件另一端伸出壳体且与淬火机构连接,所述擦拭电动辊转动连接于壳体且位于第三传输组件的上方,所述擦拭电动辊的长度方向与第三传输组件的宽度方向平行,所述第三传输组件顶部连接有隔热罩体,所述擦拭电动辊位于隔热罩体与第二传输组件之间,所述烘干机连接于隔热罩体内,所述隔热罩体与第三传输组件的传送方向相对的侧面均开设有供紧固件传过的通孔。

17.通过采用上述技术方案,第三传输组件的设置有利于将二次清洗后的紧固件传过擦拭电动辊和隔热罩体,进而依次进行擦干和烘干,从而有利于充分地减少紧固件表面的水分,从而有利于更好地淬火,提高成品质量。

18.可选的,所述第三传输组件靠近淬火机构的一端连接有平铺组件,所述平铺组件远离第三传输组件的一端与淬火机构连接,所述平铺组件用于接收并铺开来自第三传输组件的紧固件;所述平铺组件包括第四传输组件、第二气缸、连接板和第五传输组件,所述第四传输组件的其中一端铰接于壳体远离进料组件的侧面,所述第四传输组件与第三传输组件远离第二清洗池的一端连接,所述第二气缸底端铰接于预设的支撑台,所述第二气缸位于第四传输组件的下方,所述第二气缸的活塞杆与第四传输组件的底面铰接,所述连接板其中一端铰接于第四传输组件远离壳体的一端,所述连接板位于支撑台上方,所述支撑台连接有两相对的安装板,两所述安装板之间滑移连接有连接条,所述连接板远离第四传输组件的一端与连接条铰接,所述第五传输组件连接于支撑台顶面,所述第五传输组件其中一端位于连接条下方,所述第五传输组件另一端与淬火机构连接;所述第四传输组件、第五传输组件和连接板均连接有用于减少紧固件意外掉落的栏板;所述第五传输组件内连接有抵接板,所述抵接板呈水平设置,所述抵接板顶面与第五传输组件的传输面抵接,所述抵接板底面连接有若干个震动电机,所述抵接板的长度方向与的第五传输组件的宽度方向平行,若干个所述震动电机沿抵接板的长度方向等间距排布。

19.通过采用上述技术方案,第二气缸的活塞杆伸长或缩短,使得第四传输组件摆动,带动连接板移动,进而对紧固件实现平铺动作,且通过第五传输组件承接并继续传输,紧固件经过第五传输组件内的抵接板时,震动电机的作用,使得紧固件进一步均匀地平铺,从而使得紧固件被淬火时受热更加均匀,从而提高了成品质量。

20.可选的,所述壳体内设有第一气缸、第二电机和清洗刷,所述第一气缸连接于壳体,所述第一气缸呈竖直向下设置且位于第一传输组件的中部的上方,所述第二电机连接于第一气缸的活塞杆,所述第二电机的输出轴呈竖直向下设置,所述清洗刷呈水平设置,所述清洗刷顶面连接于第二电机的输出轴,所述清洗刷的刷面位于第一传输组件的中部的上

方。

21.通过采用上述技术方案,第一气缸活塞杆伸长,即可使得第二电机带动清洗刷接触第一传输组件中部的紧固件,启动第二电机,即可通过第二电机的输出轴带动清洗刷旋转,进而更高效更好地清洗紧固件。

22.第二方面,本技术公开一种紧固件热处理工艺,采用如下的技术方案:一种紧固件热处理工艺,应用于上述任一种紧固件自动热处理生产线,包括:上料,将成型后的紧固件加入进料组件中;除油清洗,对堆积的紧固件进行旋转打散,再传入第一清洗池中进行清洗,控制紧固件在第一清洗池中的移动速度为2-4cm/s,控制进液管的进液压强为0.4-0.7兆帕,然后通过第一气缸和第二电机控制清洗刷对紧固件进行清洗,再将经过初次清洗的紧固件传入第二清洗池中,启动超声波发生器和超声波换能器,对紧固件进行超声波清洗;烘干,将经过二次清洗的紧固件进行传输和擦拭,再传入隔热罩内,利用烘干机进行烘干;平铺,控制第四传输组件由向下倾斜30度到水平状态地往复摆动,初次平铺紧固件,再经过第五传输组件上的震动电机进行二次平铺;淬火,紧固件移入淬火机构内加热至820-860℃,保温25-30min,且紧固件温度停留在大于720℃的时间大于15min,且升温过程升温速率小于2℃/s;在温度升至650℃时开始通入甲醇,通入量为25-35ml/min;冷却,进行预冷,使紧固件先降温至760~780℃,再进行水冷,水冷结束后紧固件的温度控制在70-80℃;回火,将紧固件移入回火炉,将回火炉升温至540-560℃,保温50-60min,保温结束后将紧固件自然冷却至220-240℃,取出并置入到空气中自然冷却至室温;空冷降温至65℃后进行一次高温回火,以300-400℃/h的加热速度,加热至温度为600-650℃,此温度下保持40min,出炉后空冷;发黑,将紧固件传入发黑机构进行清洗、脱脂、一次水洗、酸洗、二次水洗、然后进行发黑,在140℃-145℃的温度条件下,将紧固件置于发黑溶液中,80-100分钟,发黑溶液采用碳酸钠、醋酸钠和丁二酸钠的混合溶液,混合液中碳酸钠的浓度为10-15g/l,醋酸钠的浓度为7-9g/l,丁二酸钠的浓度为0.9-1.5 g/l,发黑处理后再进行坚膜处理;脱脂采用ph值为11.5的脱脂液,在室温下处理35-45分钟;酸洗是在室温的条件下采用工业盐酸来进行,时间为0.5-2分钟;坚膜处理是在120℃以上的温度条件下,将紧固件置于ph为12-13的溶液中,时间为20-30分钟;风冷,将发黑后的紧固件传入风冷设备,利用自然风进行风冷,使得紧固件的温度小于40℃。

23.通过采用上述技术方案,除油清洗中进行了初次清洗和二次清洗,且在初次清洗前进行旋转打散,在烘干后进行平铺,有利于提高淬火的质量,配合后续的冷却、回火、发黑和风冷,实现高效且高质量的加工,从而紧固件的成品质量。

24.综上所述,本技术包括以下至少一种有益技术效果:1. 初次清洗机构和二次清洗机构的设置有利于进料后对紧固件进行连续地两次清洗,且两次清洗的操作不同,有利于先进行粗洗再进行精洗,进而提高了除油清洗的效

果,再配合烘干组件,在淬火前将紧固件完成烘干,有利于淬火过程中每个紧固件均能受热均匀,且提高淬火的效率和质量,从而提高了紧固件的成品质量。

25.2. 第一电机的输出轴驱动动齿轮旋转,通过与动齿轮的啮合带动筒型罩体旋转,进而使得管体旋转,堆积的紧固件被管体带动旋转、抬高并落下,进而实现打散,且紧固件上粘附的废液也从过滤孔进入管体与筒型罩体之间的空隙中,流至废液漏斗并排走,然后紧固件再通过出料孔落入第一传输组件,使得初次清洗时清洗效果更好,从而提高紧固件的成品质量。

26.3. 第二气缸的活塞杆伸长或缩短,使得第四传输组件摆动,带动连接板移动,进而对紧固件实现平铺动作,且通过第五传输组件承接并继续传输,紧固件经过第五传输组件内的抵接板时,震动电机的作用,使得紧固件进一步均匀地平铺,从而使得紧固件被淬火时受热更加均匀,从而提高了成品质量。

附图说明

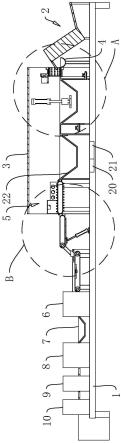

27.图1是本技术实施例中一种紧固件自动热处理生产线的剖视图。

28.图2是图1中a部分的局部放大示意图。

29.图3是图1中b部分的局部放大示意图。

30.图4是本技术实施例中一种紧固件热处理工艺的工艺流程图。

31.附图标记说明:1、支撑台;2、进料组件;3、壳体;4、废液漏斗;5、烘干组件;51、第三传输组件;52、擦拭电动辊;53、烘干机;6、淬火机构;7、冷却组件;8、回火炉;9、发黑机构;10、风冷设备;11、旋转打散组件;111、筒型罩体;112、管体;113、定齿轮;114、动齿轮;115、第一电机;12、第一传输组件;13、第一清洗池;14、进液管;15、出液管;16、第一气缸;17、第二电机;18、清洗刷;19、第二清洗池;20、超声波发生器;21、超声波换能器;22、第二传输组件;23、隔热罩体;24、平铺组件;241、第四传输组件;242、第二气缸;243、连接板;244、第五传输组件;25、安装板;26、连接条;27、栏板;28、抵接板;29、震动电机。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.参照图1,本技术公开一种紧固件自动热处理生产线。一种紧固件自动热处理生产线,包括支撑台1、在支撑台1顶面依次相连的进料组件2、初次清洗机构、二次清洗机构、烘干组件5、淬火机构6、冷却组件7、回火炉8、发黑机构9和风冷设备10。紧固件被依次传过进料组件2、初次清洗机构、二次清洗机构、烘干组件5、淬火机构6、冷却组件7、回火炉8、发黑机构9和风冷设备10,依次进行上料、初次清洗、二次清洗、烘干、淬火、冷却、回火、发黑和风冷等工艺。

34.参照图1,具体的,支撑台1的长度方向与生产线的传送方向一致,支撑台1的顶面呈水平设置,且支撑台1与生产线的长度适配,用于为进料组件2、初次清洗机构、二次清洗机构、烘干组件5、淬火机构6、冷却组件7、回火炉8、发黑机构9和风冷设备10提供安装的位置。

35.参照图1,进料组件2靠近支撑台1的其中一端,进料组件2的送料口与初次清洗机

构的进料口连接,初次清洗机构用于对堆积的紧固件进行打散操作和首次清洗操作。二次清洗机构与初次清洗机构的出料口连接,用于对紧固件通过超声波进行二次清洗操作。烘干组件5连接于二次清洗机构的出料端,烘干组件5远离二次清洗机构的一端用于与生产线上的淬火机构6连接,烘干组件5用于烘干紧固件并将坚固件传输至淬火机构6。紧固件自动热处理生产线还包括壳体3,壳体3连接于支撑台1的顶面且罩设初次清洗机构、二次清洗机构和烘干组件5。

36.参照图2,其中,初次清洗机构包括旋转打散组件11、第一传输组件12和第一清洗池13,旋转打散组件11呈旋转的滚筒状设置且连接于壳体3,旋转打散组件11的其中一端与进料组件2的送料口连接并连通,用于接收紧固件。第一清洗池13底部连接于支撑台1且位于壳体3内,第一清洗池13的顶部呈开口设置,旋转打散组件11远离进料组件2的一端位于第一清洗池13顶部开口的上方。第一传输组件12连接于第一清洗池13,第一清洗池13装有清洗液,第一传输组件12的中部呈水平设置且位于清洗液的液面之下,第一传输组件12的两端呈相对的向上倾斜。第一传输组件12的两端均伸出第一清洗池13的顶部开口,第一传输组件12的其中一端靠近旋转打散组件11远离进料组件2的一端,用于承接被打散的紧固件。第一传输组件12的另一端靠近二次清洗机构且与二次清洗机构连接,用于将初次清洗后的紧固件传输至二次清洗机构。

37.参照图2,旋转打散组件11包括筒型罩体111、管体112、定齿轮113、动齿轮114和第一电机115,筒型罩体111呈中空的圆柱状设置,筒型罩体111呈水平设置且转动连接于壳体3内。筒型罩体111其中一端伸出壳体3并朝向进料组件2,筒型罩体111伸出壳体3的一端呈开口设置,筒型罩体111位于壳体3内的一端呈封闭设置。进料组件2的送料口与筒型罩体111伸出壳体3的一端连接。管体112呈水平设置且其中一端固定于筒型罩体111位于壳体3内的一端,管体112的另一端与筒型罩体111伸出壳体3的一端齐平。筒型罩体111位于壳体3内的一端中部开设有与管体112连通的出料孔,出料孔位于第一传输组件12的侧上方。管体112的侧壁开设有若干个等间距排布的过滤孔,管体112与筒型罩体111之间存在距离,用于供废液流动。壳体3靠近进料组件2的侧面连接有废液漏斗4,废液漏斗4的顶部开口位于筒型罩体111伸出壳体3的一端的下方,用于承接流出的废液,废液漏斗4底部用于与预设的排液管连通,排液管用于将废液排至预设的处理设备。废液为紧固件粘附的油液。定齿轮113呈竖直设置,且定齿轮113套设并固定于筒型罩体111,定齿轮113位于壳体3内。第一电机115固定于壳体3内且位于定齿轮113的侧上方。动齿轮114连接于第一电机115的输出轴,第一电机115的输出轴的长度方向与定齿轮113垂直,动齿轮114位于定齿轮113上方且与定齿轮113啮合。

38.参照图2,为了提高初次清洗的效果,在第一清洗池13连接有进液管14和出液管15,进液管14穿过第一清洗池13远离管体112的侧面,进液管14靠近液面。出液管15穿过第一清洗池13靠近管体112的侧面,出液管15靠近第一清洗池13的池底,进液管14和出液管15均连接有阀门。进液管14远离第一清洗池13的一端用于与存液罐(图中未画出)连通,出液管15远离第一清洗池13的一端用于与废液箱(图中未画出)连通。

39.参照图2,为了更充分地打散并清洗每个紧固件,在壳体3内设有第一气缸16、第二电机17和清洗刷18,第一气缸16呈竖直向下设置且固定于壳体3内顶面,第一气缸16位于第一传输组件12的中部的上方。第二电机17连接于第一气缸16的活塞杆端部,第二电机17的

输出轴呈竖直向下设置,清洗刷18呈水平设置,清洗刷18的顶面固定于第二电机17的输出轴,使得清洗刷18的刷面位于第一传输组件12的中部的上方。使用时,清洗刷18的刷面与第一传输组件12的中部配合实现进一步的打散和清洗。

40.参照图1和图2,二次清洗机构包括第二清洗池19、超声波发生器20、超声波换能器21和第二传输组件22,第二清洗池19底部连接于支撑台1顶面,第二清洗池19位于壳体3内且其一侧面连接于第一清洗池13远离管体112的侧面。第二传输组件22连接于第二清洗池19,第二清洗池19装有清洗液,第二传输组件22的中部呈水平设置且位于清洗液的液面之下,第二传输组件22的两端呈相对的倾斜设置,第二传输组件22的两端均伸出第二清洗池19的顶部开口,第二传输组件22的其中一端与第一传输组件12远离进料组件2的一端连接,第二传输组件22的另一端靠近烘干组件5且与烘干组件5连接,用于将二次清洗后的紧固件传输至烘干机53构。超声波发生器20和超声波换能器21均连接于第二清洗池19的底面,超声波发生器20和超声波换能器21嵌入支撑台1顶面。超声波发生器20与超声波换能器21电性连接。

41.参照图1和图2,需要注意的是,第一清洗池13和第二清洗池19的长度方向均与生产线的工艺方向平行,第一传输组件12的宽度与第一清洗池13的宽度相等,第二传输组件22的宽度与第二清洗池19的宽度相等,有利于防止清洗过程中紧固件掉入第一清洗池13或第二清洗池19中。

42.参照图2和图3,烘干组件5包括第三传输组件51、擦拭电动辊52、烘干机53,第三传输组件51连接于支撑台1顶面且位于壳体3内,第三传输组件51其中一端连接于第二传输组件22远离第一清洗池13的一端,第三传输组件51另一端伸出壳体3且与淬火机构6连接。擦拭电动辊52呈水平设置且转动连接于壳体3,本实施例中擦拭电动辊52的数量为三,且位于第三传输组件51的上方。擦拭电动辊52的长度方向与第三传输组件51的宽度方向平行。第三传输组件51的传输面沿传送方向等间距设有若干阻挡板,用于擦拭时推动紧固件。第三传输组件51的顶部连接有隔热罩体23,擦拭电动辊52位于隔热罩体23与第二传输组件22之间。烘干机53固定于隔热罩体23内,隔热罩体23与第三传输组件51的传送方向相对的侧面均开设有供紧固件传过的通孔。

43.参照图1和图3,为了提高淬火的效率和质量,在第三传输组件51靠近淬火机构6的一端与淬火机构6之间连接有平铺组件24,用于接收并铺开来自第三传输组件51的紧固件。

44.参照图2和图3,平铺组件24包括第四传输组件241、第二气缸242、连接板243和第五传输组件244,第四传输组件241的其中一端铰接于壳体3远离进料组件2的侧面,第四传输组件241与第三传输组件51远离第二清洗池19的一端连接,用于接收紧固件。第二气缸242的底端铰接于支撑台1的顶面,第二气缸242位于第四传输组件241的下方。第二气缸242的活塞杆与第四传输组件241的底面铰接。连接板243的其中一端铰接于第四传输组件241远离壳体3的一端,连接板243位于支撑台1的上方,支撑台1连接有两相对的安装板25,两块安装板25之间滑移连接有连接条26,连接板243远离第四传输组件241的一端与连接条26铰接,第五传输组件244连接于支撑台1顶面,第五传输组件244其中一端位于连接条26下方,第五传输组件244另一端与淬火机构6连接。第四传输组件241、第五传输组件244和连接板243均连接有用于减少紧固件意外掉落的栏板27。

45.参照图3,为了进一步铺开紧固件,第五传输组件244内固定有水平的抵接板28,抵

接板28的长度方向与的第五传输组件244的宽度方向平行。抵接板28的顶面与第五传输组件244的传输面抵接,抵接板28的底面连接有若干个震动电机29,若干个震动电机29沿抵接板28的长度方向等间距排布。本实施例中震动电机29的数量为三。

46.本实施例中一种紧固件自动热处理生产线的实施原理为:工人将成型后的紧固件放置于进料组件2,进料组件2将紧固件传入管体112,第一电机115的输出轴旋转,通过相互啮合的动齿轮114和定齿轮113带动筒型罩体111和管体112旋转,进而将紧固件打散,并传入第一传输组件12中,废液从筒型罩体111和管体112之间的空隙中流至废液漏斗4。第一传输组件12将紧固件传过第一清洗池13,第一清洗池13内由于进液管14和出液管15分别进液和出液,形成与传送方向相反的水流,进而使得清洗液更好地与紧固件接触,通过第一气缸16和第二电机17控制清洗刷18,对紧固件进行刷洗,完成初次清洗。再由第二传输组件22传过第二清洗池19,超声波发生器20和超声波换能器21的作用实现对紧固件进行超声波清洗。紧固件进而经过擦拭电动辊52和烘干机53,完成烘干。往复伸缩的第二气缸242使得第四传输组件241和连接板243实现铺开的动作,使得紧固件排布较为均匀,再到达第五传输组件244,并在震动电机29的作用下实现进一步的铺开,然后再进入淬火机构6,进而再依次经过后续的冷却组件7、回火炉8、发黑机构9和风冷设备10,最终完成热处理工艺。

47.参照图4,本技术还公开一种紧固件热处理工艺。

48.一种紧固件热处理工艺,应用于上述任一种紧固件自动热处理生产线,包括:s1,上料,将成型后的紧固件加入进料组件中。

49.s2,除油清洗,对堆积的紧固件进行旋转打散,再传入第一清洗池中进行清洗,控制紧固件在第一清洗池中的移动速度为2-4cm/s,控制进液管的进液压强为0.4-0.7兆帕,然后通过第一气缸和第二电机控制清洗刷对紧固件进行清洗,再将经过初次清洗的紧固件传入第二清洗池中,启动超声波发生器和超声波换能器,对紧固件进行超声波清洗。

50.s3,烘干,将经过二次清洗的紧固件进行传输和擦拭,再传入隔热罩内,利用烘干机进行烘干。

51.s4,平铺,控制第四传输组件由向下倾斜30度到水平状态地往复摆动,初次平铺紧固件,再经过第五传输组件上的震动电机进行二次平铺。

52.s5,淬火,紧固件移入淬火机构内加热至820-860℃,保温25-30min,且紧固件温度停留在大于720℃的时间大于15min,且升温过程升温速率小于2℃/s;在温度升至650℃时开始通入甲醇,通入量为25-35ml/min。

53.s6,冷却,进行预冷,使紧固件先降温至760~780℃,再进行水冷,水冷结束后紧固件的温度控制在70-80℃。

54.s7,回火,将紧固件移入回火炉,将回火炉升温至540-560℃,保温50-60min,保温结束后将紧固件自然冷却至220-240℃,取出并置入到空气中自然冷却至室温;空冷降温至65℃后进行一次高温回火,以300-400℃/h的加热速度,加热至温度为600-650℃,此温度下保持40min,出炉后空冷。

55.s8,发黑,将紧固件传入发黑机构进行清洗、脱脂、一次水洗、酸洗、二次水洗、然后进行发黑,在140℃-145℃的温度条件下,将紧固件置于发黑溶液中,80-100分钟,发黑溶液采用碳酸钠、醋酸钠和丁二酸钠的混合溶液,混合液中碳酸钠的浓度为10-15g/l,醋酸钠的浓度为7-9g/l,丁二酸钠的浓度为0.9-1.5 g/l,发黑处理后再进行坚膜处理;脱脂采用ph

值为11.5的脱脂液,在室温下处理35-45分钟;酸洗是在室温的条件下采用工业盐酸来进行,时间为0.5-2分钟;坚膜处理是在120℃以上的温度条件下,将紧固件置于ph为12-13的溶液中,时间为20-30分钟。

56.s9,风冷,将发黑后的紧固件传入风冷设备,利用自然风进行风冷,使得紧固件的温度小于40℃。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1