一种含磷含氟高盐有机废水处理与盐回收方法与流程

1.本发明涉及环保技术领域,具体涉及一种含磷含氟高盐有机废水处理及盐回收方法。

背景技术:

2.含磷含氟高盐有机废水主要来源于农药、磷肥等生产过程,其氯化钠含量高,有机污染物组成复杂,总有机碳(toc)含量高,尤其含有难以除去的杂质磷和杂质氟;因此,含磷含氟高盐有机废水的处理难度大,造成环境污染;此外,由于杂质磷、杂质氟、toc难以彻底脱除,使从废水中回收的氯化钠品质低,无法有效利用,造成资源浪费。

3.现有技术中,将含磷的高盐工业废水蒸发浓缩,得无机盐粗品,将无机盐粗品需要用专用的洗涤液洗涤,除去无机盐粗品中的磷,洗涤后的无机盐粗品还要在高温下,与含氧气体接触,碳化得高纯度无机盐。

4.现有技术中,还有技术是将废水引入过滤器、反渗透膜装置,以及专用的反应器进行处理,还要向专用反应器加入适量镁盐、mgo和磷酸盐等物质,得到农业肥料和中浓水。而中浓水还需要进一步更为复杂的处理,即将中浓水引入石墨烯吸附塔进行吸附过滤,去除油污等有机物;将除油后的中浓水引入蒸发器中,得到结晶固体粉末和混合气体;将混合气体引入气膜分离器分离得到纯水和增浓的混合气体;将增浓的混合气体引入冷凝器进行冷凝处理,得到水和不凝气体;将不凝气体引入微波紫外催化反应器分解得到co、ho。

5.现有技术中,还有技术是通过溶解+多联反应+管式膜系统处理+水质调节(调酸)+活性炭吸附+氟离子吸附+氨氮吸附+纳滤处理+螯合树脂吸附+蒸发结晶等一系列复杂工艺处理。

6.在现有技术中,还采用蒸发结晶将高盐废水分为淡水相和含盐固相,但当废水中含有机物时,由于雾沫夹带等因素会使淡水相含杂质,需要通过生物法等方式进一步提升淡水水质,例如,对高盐有机废水中蒸发后形成的冷凝液,设置了生物处理区进行有机物脱除;而含盐固相残留大量有机物杂质,使固相仍然为危险废弃物。尽管上述含盐固相能通过焚烧等方法降低其中的总有机碳(toc)含量,但鉴于农药、磷肥等生产过程会引入杂质磷与杂质氟,这类杂质在焚烧后仍残留在固相中,使回收的氯化钠品质低劣而无法工业回用。针对此类含杂质废盐,可以通过投加沉淀剂、絮凝剂等方式对盐溶液进行沉淀除杂,例如通过向草甘膦生产废水中投加氯化钙来部分除去杂质磷;通过向煤化工生产废水中投加组成为聚合硫酸铝、聚合硫酸铁、氧化锆、活性二氧化钛、水、定剂的络合剂进行除氟;通过向电镀废水中投加由双氧水、聚合氯化铝、无机铝盐和无机铈盐构成的复配絮凝剂同时除去废水中的杂质磷和氟等等技术方案。但是,沉淀或絮凝的除杂效果有限且会因为沉淀剂或絮凝剂的加入而引入新杂质,使回收盐的品质难以保证。尽管膜分离法能够在不引入二次污染的条件下除去高盐水中的杂质,例如使用纳滤膜截留含盐废水中的无机磷与有机磷,但这种方法设备成本投入高,并伴随膜污染等问题。

7.因此,目前并无针对含磷含氟高盐有机废水的集成处理方式,现有的生物法、焚烧

法、化学沉淀法、和膜分离法等技术能够部分实现有机物含量降低或杂质磷与杂质氟去除的目的,但仍受制于处理量有限、除杂不彻底、引入二次污染、成本过高等制约。

技术实现要素:

8.本发明的目的是提供一种含磷含氟高盐有机废水处理与盐回收方法,其特征在于:

9.(1)将含磷含氟高盐有机废水通过闪蒸分相形成浓水相和淡水相,并析出固相后,按照不分先后顺序的步骤(2)~(4)进行处理;其中,闪蒸过程中未蒸发的液体是浓水相,冷凝收集的蒸汽是淡水相;

10.(2)闪蒸过程中析出的固相按步骤(2.1)~(2.7)进行处理:

11.(2.1)固相熔融:

12.将所述固相熔融处理;

13.(2.2)溶解:

14.将步骤(2.1)处理的熔融固相冷却后,与水配置成盐溶液;

15.(2.3)不溶物转换

16.向步骤(2.2)所述的盐溶液中加入不溶物转换药剂碳酸钙,充分处理后,进行固液分离;

17.(2.4)一级吸附

18.向步骤(2.3)分离出的液体中加入盐溶液一级吸附剂,充分处理后,进行固液分离;

19.(2.5)二级吸附

20.由盐溶液二级吸附剂构成吸附床层,步骤(2.4)分离出的液体通过吸附床层后,收集盐溶液;

21.(2.6)蒸发结晶

22.将步骤(2.5)收集的盐溶液进行蒸发结晶,结晶固相为回收氯化钠。

23.(3)闪蒸过程中析出的淡水相需按步骤(3.1)~(3.2)进行处理:

24.(3.1)淡水相一级吸附:

25.对步骤(1)收集的淡水相中加入淡水相一级吸附剂,充分处理后,进行固液分离;

26.(3.2)淡水相二级吸附

27.由淡水相二级吸附剂构成吸附床层,使经过步骤(3.1)处理的淡水相通过吸附床层后,进行固液分离,获得经过处理的淡水相。

28.(4)闪蒸过程中未蒸发的浓水相,与下一批含磷含氟高盐有机废水混合后,按照(1)的方式进行闪蒸分相。

29.进一步,步骤(1)中,闪蒸分相是:将含磷含氟高盐有机废水预热至95℃~105℃,设置闪蒸压力为55kpa~70kpa,通过闪蒸分相形成浓水相和淡水相并析出固相。

30.进一步,步骤(1)中:所述含磷含氟高盐有机废水,其水质特征为ph为6~9,氯化钠质量分数为15%~30%,toc含量为5000mg/l~9000mg/l,总磷含量为300mg/l~650mg/l,氟含量300mg/l~500mg/l。

31.进一步,步骤(2)中:优选地,步骤(2.1)是在900℃~1000℃温度范围内熔融处理8

分钟~15分钟;优选地,步骤(2.2)是将步骤(2.1)处理后的熔融固相,先冷却至100℃~200℃温度范围内,然后按冷却固相与蒸馏水的质量比为1:3~1:5的比例配置成盐溶液;优选地,步骤(2.3)中,向每升盐溶液中加入10g~50g不溶物转换药剂,在50℃~90℃温度范围内以10rpm(转每分钟)~150rpm的速率搅拌20分钟~60分钟;优选地,步骤(2.4)中,向步骤(2.3)分离出的液体中加入20g~100g盐溶液一级吸附剂,在40℃~70℃温度范围内以10rpm~150rpm的速率搅拌20分钟~60分钟;优选地,步骤(2.5)中,由盐溶液二级吸附剂构成15厘米~45厘米高的吸附床层,保持盐溶液温度40℃~70℃,按照1bv/h(床层体积/小时)~5bv/h的速度使盐溶液通过吸附床层,单位体积的盐溶液二级吸附剂需处理20倍~40倍体积的盐溶液,分别收集通过吸附床层的盐溶液和完成二级吸附的盐溶液二级吸附剂;优选地,步骤(2.6)中,对盐溶液进行蒸发结晶,结晶固相为回收氯化钠,蒸发冷凝所得蒸馏水回用于步骤(2.2);

32.进一步,步骤(2)中:优选地,步骤(2.3)所述的不溶物转换药剂为200目~800目的轻质碳酸钙;优选地,步骤(2.4)所述的盐溶液一级吸附剂为10目~80目的颗粒活性炭;优选地,步骤(2.5)所述的盐溶液二级吸附剂为d201型大孔强碱性苯乙烯系阴离子交换树脂;

33.进一步,所述步骤(2.2)中溶解所用的蒸馏水来自于步骤(2.6)蒸发结晶过程中冷凝回收的蒸馏水以及外部补充蒸馏水;所述的步骤(2.6)蒸发结晶收集的氯化钠可用于工业应用,蒸发冷凝所得蒸馏水可回用于步骤(2.2)。

34.进一步,所述步骤(2.3)所述的不溶物转换药剂在固液分离后,需循环利用20~30次。

35.进一步,步骤(3)中:优选地,步骤(3.1)中,向每升淡水相中加入20g~100g淡水相一级吸附剂,在40℃~70℃温度下以10rpm~150rpm的速率搅拌20分钟~60分钟,固液分离并收集淡水相与淡水相一级吸附剂;优选地,步骤(3.2)中,是由淡水相二级吸附剂构成15厘米~45厘米高的吸附床层,保持淡水相温度40℃~70℃,按照1bv/h(床层体积/小时)~5bv/h的速度使淡水相通过吸附床层,单位体积的淡水相二级吸附剂需处理20倍~40倍体积的淡水相,通过吸附床层的淡水相完成除杂,可排放或另作他用,收集淡水相二级吸附剂。

36.进一步,步骤(3.1)所述的淡水相一级吸附剂为颗粒活性炭;步骤(3.2)所述的淡水相二级吸附剂为d201型大孔强碱性苯乙烯系阴离子交换树脂。

37.进一步,步骤(3.1)所述的淡水相一级吸附剂为完成步骤(2.4)后,未经处理的盐溶液一级吸附剂;该淡水相一级吸附剂在完成步骤(3.1)后,可采用热再生等方法再生并回用;

38.进一步,步骤(3.2)所述的淡水相二级吸附剂为完成步骤(2.4)后,未经处理的盐溶液二级吸附剂;该淡水相二级吸附剂在完成步骤(3.2)后,可采用先碱洗再水洗等方法再生并回用。

39.本发明采用以上技术方案后,主要有以下效果:

40.1、采用本发明方法,在不引入新的杂质前提下,能同时实现高脱除率的除磷除氟,还能够进一步降低盐溶液中的杂质磷、杂质氟、toc含量。

41.2、操作简便,设备简单,易于维护,便于推广应用。本发明方法中所涉及的闪蒸分相、固相熔融、溶解、不溶物转换、盐溶液和淡水相的一级吸附、二级吸附、以及蒸发结晶步

骤,对操作和设备的要求较低,易于维护,便于推广。

42.3、成本低,经济性好。本发明方法所采用的不溶物转换药剂和吸附剂易于获得,价格较低,并能多次循环使用、梯级利用、再生使用,与现有技术相比,可节约物料消耗,降低了废水处理和盐回收的成本。

43.4、充分回收资源,利于环境保护。本发明方法首先将含磷含氟高盐有机废水通过闪蒸分相方式分成浓水相和淡水相并析出固相;将组成仍旧为含磷含氟高盐有机废水的浓水相于下批次废水混合后重新进行闪蒸分相,使废水不外排;对闪蒸分相所得淡水相经过淡水相一级吸附、淡水相二级吸附两个步骤后,有效降低其中的toc含量,达到利于环境保护的目的;对闪蒸分相析出的固相依次通过固相熔融、溶解、不溶物转换、盐溶液一级吸附、盐溶液二级吸附、蒸发结晶等步骤后,回收到高品质的氯化钠,达到充分回收资源的目的。

附图说明

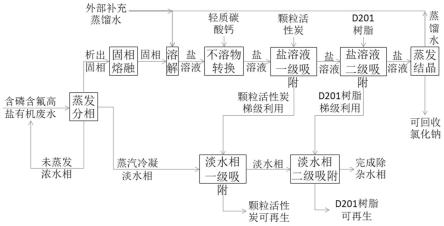

44.图1为本发明的工艺流程示意图。

具体实施方式

45.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

46.实施例1:

47.一种含磷含氟高盐有机废水处理与盐回收方法,其特征在于:

48.(1)本实施例采用含磷含氟高盐有机废水作为实验对象,其水质特征为ph为6.2,氯化钠质量分数为21.64%,toc含量平均值为8455mg/l,总磷含量为628.2mg/l,氟含量330.4mg/l。

49.将含磷含氟高盐有机废水预热至100℃,设置闪蒸压力为60kpa,通过闪蒸分相形成浓水相和淡水相并析出固相。

50.按照不分先后顺序的步骤(2)~(4)进行处理;值得说明的是,闪蒸过程中未蒸发的液体是浓水相,冷凝收集的蒸汽是淡水相;

51.(2)闪蒸过程中析出的固相按步骤(2.1)~(2.7)进行处理:

52.(2.1)固相熔融:

53.将所述固相熔融处理;步骤(2.1)是在1000℃下熔融处理8分钟;

54.(2.2)溶解:

55.将步骤(2.1)处理的熔融固相先冷却至150℃,然后按照固相与蒸馏水相质量比为1:4的比例配置盐溶液;

56.(2.3)不溶物转换

57.向步骤(2.2)所述的盐溶液中加入不溶物转换药剂,充分处理,即向每升盐溶液中加入600目的轻质碳酸钙30g作为不溶物转换药剂,在70℃温度下以80rmp的速率搅拌40分钟后,进行固液分离;

58.所述的不溶物转换药剂在固液分离后,可循环利用25次。

59.(2.4)一级吸附

60.向步骤(2.3)分离出的液体中加入盐溶液一级吸附剂,充分处理,即使用粒度为46目~60目的颗粒活性炭作为盐溶液一级吸附剂,向每升盐溶液中投加60g活性炭,在55℃温度下以80rmp的速率搅拌40分钟,然后固液分离盐溶液与使用后的盐溶液一级吸附剂。

61.(2.5)二级吸附

62.由盐溶液二级吸附剂构成吸附床层,步骤(2.4)分离出的液体通过吸附床层后,收集盐溶液;即将型号为d201的大孔强碱性苯乙烯系阴离子交换树脂作为盐溶液二级吸附剂并填充入柱形成高度为30cm吸附床层,盐溶液二级吸附剂用量为完成步骤(2.4)后收集的盐溶液体积的1/30,保持盐溶液温度55℃,按照3bv/h的速度使盐溶液通过吸附床层,分别收集连续流出的盐溶液和完成盐溶液二级吸附的树脂。

63.(2.6)蒸发结晶

64.将步骤(2.5)收集的盐溶液进行蒸发结晶,结晶固相为回收氯化钠。步骤(2.6)中,对盐溶液进行蒸发结晶,结晶固相为回收氯化钠,蒸发冷凝所得蒸馏水回用于步骤(2.2)。

65.(3)闪蒸过程中析出的淡水相需按步骤(3.1)~(3.2)进行处理:

66.(3.1)淡水相一级吸附:

67.对步骤(1)收集的淡水相中加入淡水相一级吸附剂(步骤2.4使用后的活性炭),充分处理,即向每升淡水相中投加60g活性炭,在55℃温度下以80rmp的速率搅拌40分钟,然后固液分离淡水相与淡水相一级吸附剂。

68.(3.2)淡水相二级吸附

69.由淡水相二级吸附剂(步骤2.5使用后的吸附剂)构成吸附床层,使经过步骤(3.1)处理的淡水相通过吸附床层后,进行固液分离。即将使用后的d201的大孔强碱性苯乙烯系阴离子交换树脂作为淡水相二级吸附剂,将其填充入柱形成高度为30cm吸附床层,淡水相二级吸附剂用量为需处理淡水相体积的1/25,保持淡水相温度55℃,按照3bv/h的速度使淡水相通过吸附床层,分别收集连续流出的淡水相和完成淡水相二级吸附的树脂。

70.(4)闪蒸过程中未蒸发的浓水相,与下一批含磷含氟高盐有机废水混合后,按照(1)的方式进行闪蒸分相。

71.实施例2:

72.一种含磷含氟高盐有机废水处理与盐回收方法,其特征在于:

73.(1)本实施例采用含磷含氟高盐有机废水作为实验对象,其水质特征为ph为7.3,氯化钠质量分数为28.52%,toc含量平均值为6246.5mg/l,总磷含量为434.1mg/l,氟含量378mg/l。

74.将含磷含氟高盐有机废水预热至95℃,设置闪蒸压力为55kpa,通过闪蒸分相形成浓水相和淡水相并析出固相。

75.按照不分先后顺序的步骤(2)~(4)进行处理;值得说明的是,闪蒸过程中未蒸发的液体是浓水相,冷凝收集的蒸汽是淡水相;

76.(2)闪蒸过程中析出的固相按步骤(2.1)~(2.7)进行处理:

77.(2.1)固相熔融:

78.将所述固相熔融处理;步骤(2.1)是在900℃下熔融处理15分钟;

79.(2.2)溶解:

80.将步骤(2.1)处理的熔融固相先冷却至200℃,然后按照固相与蒸馏水相质量比为

1:5的比例配置盐溶液;

81.(2.3)不溶物转换

82.向步骤(2.2)所述的盐溶液中加入不溶物转换药剂,充分处理,即向每升盐溶液中加入800目的轻质碳酸钙10g作为不溶物转换药剂,在90℃温度下以150rmp的速率搅拌20分钟后,进行固液分离;

83.所述的不溶物转换药剂在固液分离后,可循环利用20次。

84.(2.4)一级吸附

85.向步骤(2.3)分离出的液体中加入盐溶液一级吸附剂,充分处理,即使用粒度为60目~80目的颗粒活性炭作为盐溶液一级吸附剂,向每升盐溶液中投加20g活性炭,在70℃温度下以150rmp的速率搅拌20分钟,然后固液分离盐溶液与使用后的盐溶液一级吸附剂。

86.(2.5)二级吸附

87.由盐溶液二级吸附剂构成吸附床层,步骤(2.4)分离出的液体通过吸附床层后,收集盐溶液;即将型号为d201的大孔强碱性苯乙烯系阴离子交换树脂作为盐溶液二级吸附剂并填充入柱形成高度为45cm吸附床层,盐溶液二级吸附剂用量为完成步骤(2.4)后收集的盐溶液体积的1/22,保持盐溶液温度70℃,按照5bv/h的速度使盐溶液通过吸附床层,分别收集连续流出的盐溶液和完成盐溶液二级吸附的树脂。

88.(2.6)蒸发结晶

89.将步骤(2.5)收集的盐溶液进行蒸发结晶,结晶固相为回收氯化钠。蒸发冷凝所得蒸馏水回用于步骤(2.2)。

90.(3)闪蒸过程中析出的淡水相需按步骤(3.1)~(3.2)进行处理:

91.(3.1)淡水相一级吸附:

92.对步骤(1)收集的淡水相中加入淡水相一级吸附剂(步骤2.4使用后的活性炭),充分处理,即向每升淡水相中投加20g活性炭,在70℃温度下以150rmp的速率搅拌20分钟,然后固液分离淡水相与淡水相一级吸附剂。

93.(3.2)淡水相二级吸附

94.由淡水相二级吸附剂(步骤2.5使用后的吸附剂)构成吸附床层,使经过步骤(3.1)处理的淡水相通过吸附床层后,进行固液分离。即将使用后的d201的大孔强碱性苯乙烯系阴离子交换树脂作为淡水相二级吸附剂,将其填充入柱形成高度为45cm吸附床层,淡水相二级吸附剂用量为需处理淡水相体积的1/20,保持淡水相温度70℃,按照5bv/h的速度使淡水相通过吸附床层,分别收集连续流出的淡水相和完成淡水相二级吸附的树脂。

95.(4)闪蒸过程中未蒸发的浓水相,与下一批含磷含氟高盐有机废水混合后,按照(1)的方式进行闪蒸分相。

96.实施例3:

97.一种含磷含氟高盐有机废水处理与盐回收方法,其特征在于:

98.(1)本实施例采用含磷含氟高盐有机废水作为实验对象,其水质特征为ph为8.8,氯化钠质量分数为17.76%,toc含量为5639mg/l,总磷含量为330.8mg/l,氟含量476.7mg/l。

99.将含磷含氟高盐有机废水预热至105℃,设置闪蒸压力为70kpa,通过闪蒸分相形成浓水相和淡水相并析出固相。

100.按照不分先后顺序的步骤(2)~(4)进行处理;值得说明的是,闪蒸过程中未蒸发的液体是浓水相,冷凝收集的蒸汽是淡水相;

101.(2)闪蒸过程中析出的固相按步骤(2.1)~(2.7)进行处理:

102.(2.1)固相熔融:

103.将所述固相熔融处理;步骤(2.1)是在950℃下熔融处理11分钟;

104.(2.2)溶解:

105.将步骤(2.1)处理的熔融固相先冷却至100℃,然后按照固相与蒸馏水相质量比为1:3的比例配置盐溶液;

106.(2.3)不溶物转换

107.向步骤(2.2)所述的盐溶液中加入不溶物转换药剂,充分处理,即向每升盐溶液中加入200目的轻质碳酸钙50g作为不溶物转换药剂,在50℃温度下以10rmp的速率搅拌60分钟后,进行固液分离;

108.所述的不溶物转换药剂在固液分离后,可循环利用30次。

109.(2.4)一级吸附

110.向步骤(2.3)分离出的液体中加入盐溶液一级吸附剂,充分处理,即使用粒度为10目~24目的颗粒活性炭作为盐溶液一级吸附剂,向每升盐溶液中投加100g活性炭,在40℃温度下以10rmp的速率搅拌60分钟,然后固液分离盐溶液与使用后的盐溶液一级吸附剂。

111.(2.5)二级吸附

112.由盐溶液二级吸附剂构成吸附床层,步骤(2.4)分离出的液体通过吸附床层后,收集盐溶液;即将型号为d201的大孔强碱性苯乙烯系阴离子交换树脂作为盐溶液二级吸附剂并填充入柱形成高度为15cm吸附床层,盐溶液二级吸附剂用量为完成步骤(2.4)后收集的盐溶液体积的1/40,保持盐溶液温度40℃,按照1bv/h的速度使盐溶液通过吸附床层,分别收集连续流出的盐溶液和完成盐溶液二级吸附的树脂。

113.(2.6)蒸发结晶

114.将步骤(2.5)收集的盐溶液进行蒸发结晶,结晶固相为回收氯化钠。蒸发冷凝所得蒸馏水回用于步骤(2.2)。

115.(3)闪蒸过程中析出的淡水相需按步骤(3.1)~(3.2)进行处理:

116.(3.1)淡水相一级吸附:

117.对步骤(1)收集的淡水相中加入淡水相一级吸附剂(步骤2.4使用后的活性炭),充分处理,即向每升淡水相中投加20g活性炭,在40℃温度下以10rmp的速率搅拌60分钟,然后固液分离淡水相与淡水相一级吸附剂。

118.(3.2)淡水相二级吸附

119.由淡水相二级吸附剂(步骤2.5使用后的吸附剂)构成吸附床层,使经过步骤(3.1)处理的淡水相通过吸附床层后,进行固液分离。即将使用后的d201的大孔强碱性苯乙烯系阴离子交换树脂作为淡水相二级吸附剂,将其填充入柱形成高度为15cm吸附床层,淡水相二级吸附剂用量为需处理淡水相体积的1/40,保持淡水相温度40℃,按照1bv/h的速度使淡水相通过吸附床层,分别收集连续流出的淡水相和完成淡水相二级吸附的树脂。

120.(4)闪蒸过程中未蒸发的浓水相,与下一批含磷含氟高盐有机废水混合后,按照(1)的方式进行闪蒸分相。

121.测试结果:

122.对实施例1~3,对原废水、第(7)步蒸发结晶氯化钠、第(9)步完成二级吸附处理的淡水相分别检测氯化钠含量、总toc含量、总磷量、含氟量,其结果如表1所示:

123.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1