一种厌氧氨氧化污水处理系统的制作方法

1.本发明涉及微生物反应工程领域,具体为一种厌氧氨氧化污水处理系统。

背景技术:

2.随着工业大力发展和社会的不断进步,使得人类对自然的利用和改造能力大幅增长,大量的氮素排入到环境当中,其中尤以水环境的污染破坏最为严重,甚至带来了一系列诸如赤潮、水华灯严重的环境灾难,对于水生物乃至是人们的生产生活安全产生了巨大威胁。目前全国依然约有近百余个城市无市政污水处理厂,即便是排名前三十的大中型城市,依然有超过约50%的污水处理厂处理率低于30%。目前水体氮素污染的主要来源包括有:城市污水、工业废水和农业废水。而传统的物化脱氮技术主要采用离子交换法、吹脱法、折点加氯法和化学沉淀法,但其能耗成本高,与我国准备实现碳中和的目标相违背,同时还容易产生二次污染。而传统的生物脱氮方案主要为“硝化-反硝化工艺”,主要利用氨氧化细菌和硝酸盐还原酶等产生生物作用,进而将氮素转换成硝态氮气,最终形成氮气。脱胎于传统方案的厌氧氨氧化工艺作为新型生物脱氮工艺中最具前景的代表之一,在近年来广受关注。其主要采用厌氧氨氧化菌作为反应受体,直接转化。其中strous等学者成功在350天内成功实现了厌氧氨氧化启动;tsushima团队已在市政污水处理厂、人工湿地、自然湿地等多处自然环境中测得该类氧化菌群;荷兰的delft污水处理厂已开始尝试使用该菌群处理污泥消化液,且实现了较高的氮去除负荷。

3.但时至今日,受限于条件和技术限制,人们尚未能分离提纯得到100%纯度的厌氧氨氧化菌,进而使得该工艺存在有以下几个方面的缺陷亟待解决:(1)现有的相关设备及配套工艺,一般只能处理低碳源(即低碳氮比)的废水,但是除了城市废水外,大部分的工农业废水均富含碳源,使得该工艺无法被普及,且现有的设备也没有相对应的降碳手段或设计;(2)现有的相关装置在生物反应阶段均需要较长的启动周期,这是因为设备大多采用静态混合池的方案来进行反应,同时废水来源复杂,其中的各类杂质,诸如不可降解物、生物淤泥等均会导致反应期大幅延长,降低了设备的实用性和性价比;(3)目前的设备很少对废水进行适当的除杂和前置处理,因为厌氧氨氧化菌对于作用环境的要求性较高,诸如不适宜的液体温度、溶氧量或者ph值均会使得其生物作用性降低,甚至威胁到菌群的自身生长。

4.有介于此,基于上述缺陷,在微生物反应工程领域,对于新型的厌氧氨氧化污水处理系统仍存在研究和改进的需求,这也是目前该领域的一个研究热点和重点,更是本发明得以完成的出发点和动力所在。

技术实现要素:

5.针对现有技术存在的问题,本发明的目的在于提供一种厌氧氨氧化污水处理系统。

6.为实现上述目的,本发明提供如下技术方案:

7.一种厌氧氨氧化污水处理系统,包括筛除系统、预制系统、联动反应系统;

8.筛除系统包括一级筛除机构、二级筛除机构、三级筛除机构;

9.所述一级筛除机构包括腔体、工作池一、回收槽、传送履带、弯道一,所述工作池一两端分别与腔体和弯道一连接,工作池一内设置有导轨,导轨上滑动设置有滑车,滑车上设置有滑竿,滑竿上滑动设置有若干个移动套筒,移动套筒上连接有栏格,导轨所在位置的工作池一外两侧设置有夹取组件,回收槽为两个并设置在工作池一外侧,传送履带设置在工作池一上方,工作池一上还设置除杂组件;

10.优选的,所述夹取组件包括夹手、基座,所述基座上连接有水平滑杆,水平滑杆上通过水平滑块一滑动设置有垂直滑杆,垂直滑杆上通过垂直滑块滑动设置有转动轴,转动轴上连接有夹手。

11.优选的,所述除杂组件包括底座一、钩阵列、变向转轴一;所述钩阵列设置在变向转轴一上,变向转轴一两端分别通过翻转组件与伸缩滑杆和推拉棒连接,所述伸缩滑杆设置在底座一上,推拉棒设置在滑移固定架上。

12.所述腔体上设置有若干个阀门接口。所述弯道一内设置有分流块阵列一。

13.所述翻转组件包括驱动转轴、曲柄杆、连接杆一,曲柄杆与驱动转轴之间通过连接杆一连接,驱动转轴与转轴一或伸缩滑杆或推拉棒连接。

14.优选的,所述二级筛除机构包括工作池二、筛分篮、滑道、弯道二;所述工作池二两端分别与弯道一和弯道二连接,所述筛分篮设置在工作池二内,筛分篮上端两侧分别连接有绳一,筛分篮下端两侧分别连接有绳二,绳一一端缠绕设置在绳盘一上,绳盘一设置在转轴一上,转轴一通过转动机械臂一与转动机械臂二连接,绳二一端缠绕设置在绳盘二上,绳盘二设置在转轴二上,转轴二通过转动机械臂三与转动机械臂四连接,转动机械臂四上端通过升降柱与顶梁连接,顶梁设置在垂直滑车上,垂直滑车滑动设置在滑柱上,所述滑道设置在工作池二上方,滑道一端通过伸缩弯曲套杆与底座连接,滑道另一端下方设置有回收槽,

15.转动机械臂二与转动机械臂三通过转轴成倒v字形设置,弯道二内设置有分流块阵列二。

16.优选的,所述三级筛除机构包括工作池三,工作池三一端顶部设置有紊流上挡板,工作池三另一端设置有引流管一,紊流上挡板下方设置有分流柱阵列,分流柱阵列一侧设置有紊流下挡板一,引流管一一侧设置有紊流下挡板二,工作池三内分别间隔对称设置有若干个滑槽一和滑槽二,滑槽一内滑动设置有滑动筛网一,滑槽二内滑动设置有滑动筛网二,工作池三中部设置有旋转涡流叶、分流道,汇流漏斗一端连接有分流道。

17.旋转涡流叶一端通过转轴设置在连接杆二上,连接杆二设置在底座二上。

18.引流管一上分别设置有流量球阀一和抽液泵一,引流管一两端分别与工作池三、引流管二连通。

19.预制系统包括反应槽一、反应槽二、倾斜过渡槽、反应槽三、反应弯管腔、反应腔体;所述反应槽一通过限流闸门一与反应槽二连通,反应槽二通过倾斜过渡槽与反应槽三连通,反应弯管腔两端分别与反应槽三和反应腔体连接。

20.优选的,所述反应槽一一端侧壁上设置有若干个电机箱体,电机箱体通过旋转轴与搅拌棒电性连接,反应槽一内设置有若干个垂直滑槽,垂直滑槽上滑动设置有滑棍,滑棍上连接有多孔棉;

21.优选的,所述反应槽二内设置有若干个电极片一,电极片一上端与变向转轴二连接,变向转轴二设置在连接梁一上,连接梁一架设在连接柱一上,反应槽二内还设置有参比电极,参比电极上端通过旋转节与水平滑块二连接,水平滑块二滑动设置在轨道架上,轨道架通过连接柱二与供电管网一连接,供电管网一与电源箱体一电性连接。

22.优选的,所述反应槽三内依次间隔设置有渗透膜一、渗透膜二、渗透膜三,所述渗透膜一两侧滑动设置在导轨架上,导轨架设置在反应槽三侧壁上,所述渗透膜二通过变向转轴三倾斜设置在反应槽三内,渗透膜三上端通过变向转轴四与连接杆三连接,连接杆三架设在反应槽三上方,反应槽三内还设置有若干个电极片二,电极片二上端与连接梁二连接,连接梁二两端通过升降滑块滑动设置在升降滑轨上,升降滑轨架设在反应槽三上方并通过供电管网二与电源箱体一电性连接,反应槽三一侧连接有若干个出液管道,出液管道通过抽液泵二与输液管道一一端连接,输液管道一另一端通过进液管道与反应槽一连通。

23.优选的,靠近反应槽三的反应弯管腔一端设置有限流闸门二,反应弯管腔内设置有若干个ph探头,ph探头一端与通过连接杆四与监测器连接,反应弯管腔外侧设有酸液罐、碱液舱,酸液罐通过送液管一与设置在反应弯管腔顶部的吐料嘴一连接,碱液舱通过送液管二与设置在反应弯管腔顶部的吐料嘴二连接,反应弯管腔内设置有超声发生器,超声发生器通过连接杆五与电源箱体二连接。

24.优选的,反应腔体内两侧设置有加热棒阵列,加热棒阵列与电源箱体三连接,反应腔体顶部设置有吸气嘴,吸气嘴通过气管一与真空负压机连接。

25.联动反应系统包括输液管道二、反应罐体一、输液管道三、波纹管、反应罐体二,所述输液管道二一端与反应腔体连接,反应罐体一两端通过异向旋转法兰盘分别与输液管道二、输液管道三连接,输液管道三通过波纹管与反应罐体二连接,反应罐体一外壁上间隔设置有两个环形卡头,环形卡头卡合在旋转卡槽上,旋转卡槽一端通过连接支架与电源箱体四连接,反应罐体一外壁上设置有若干个翻盖密封门一、转动电机箱体,反应罐体一内设置有若干个菌盒,菌盒两端与驱动轴连接,驱动轴与转动电机箱体连接,反应罐体二侧面设置有若干个翻盖密封门二、滑动密封门,反应罐体二内设置有若干个高比表面积反应器一、高比表面积反应器二,反应罐体二顶部连接有气管二,气管二上端设置有抽气风扇;

26.优选的,输液管道二上设置有流量球阀二,靠近输液管道三的反应罐体一一端设置有限流闸门三,输液管道三上设置有抽液泵三,抽气风扇上端通过支杆固定在支柱二,反应罐体二两侧通过支杆固定在支柱一上,翻盖密封门二位置与高比表面积反应器一对应,滑动密封门位置与高比表面积反应器二。

27.与现有技术相比,本发明的有益效果如下:

28.(1)本发明的预制系统中,先后通过物理吸附和电化学沉积原理,将高碳氮比废水中的碳源大幅剔除,为采用厌氧氨氧化工艺处理高碳源的工农废水成提供可行性。其中通过可变化角度的多孔绵进行首次物理吸附,且调控水流向与绵的撞击夹角进而提高吸附率。其次采用动态三电极电解方案,加以改变电极位置、间距、对面面积和角度,进而提高电解沉积效率,使得溶解碳源被还原吸附于各渗透膜上,同时渗透膜的面积、角度变化亦可提高剔除效率。加之以循环反应装置,最大程度保证碳源降低程度可控有效。

29.(2)本发明的联动反应系统中,先后通过动态双向混合反应和垂直升涨反应等工艺,最大程度的提高菌群与废水反应的比表面积和混合反应效率。如通过驱动轴带动菌盒

翻转,增加反应面积的同时,让反应罐体一作圆周旋转运动,形成横向切面的大面积接触,提升硝化反应的混合效率。后通过不断将废水液引流至反应罐体二中,随着废水液面不断升高涨,废水会与处于高比表面积反应器中的菌群逐步逐层接触,进而形成递进式反应。同时同步将反应所产气体排出,提高反应效率和保证罐体气氛稳定。而发明的筛除系统中多道筛选工艺则是将各类尺寸杂质尽排于废水外,降低此类因素所导致的反应期延长的情况。故而本发明装置的启动周期短、性价比高、实用性强。

30.(3)本发明先是通过筛除系统将废水中的大部分杂质筛选剔除,再通过预制系统,依次依序对废水进行ph调控、温度调节和厌氧环境营造,且后续反应作业均在密闭空间实现,使得设备处理稳定性高,且保证菌群的高生物作用性和可持续自生长条件。

附图说明

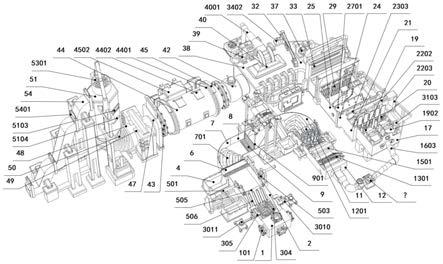

31.图1为本发明整体结构示意图;

32.图2为本发明一级筛除机构的结构示意图;

33.图3为本发明二级筛除机构的结构示意图一;

34.图4为本发明二级筛除机构的结构示意图二;

35.图5为本发明三级筛除机构的结构示意图一;

36.图6为本发明三级筛除机构的结构示意图二;

37.图7为本发明引流管一的结构示意图;

38.图8为本发明预制系统的局部结构示意图一;

39.图9为本发明预制系统的局部结构示意图二;

40.图10为本发明反应弯管腔结构示意图一;

41.图11为本发明反应弯管腔的结构示意图二;

42.图12为本发明反应腔体的结构示意图;

43.图13为本发明反应罐体一的结构示意图一;

44.图14为本发明反应罐体一的结构示意图二;

45.图15为本发明反应罐体二的结构示意图;

46.图16为本发明反应罐体二的结构示意图;

47.其中:腔体1、阀门接口101、工作池一2、导轨3、滑车301、滑竿302、移动套筒303、栏格304、夹手305、转动轴306、垂直滑块307、垂直滑杆308、水平滑块一309、水平滑杆3010、基座3011、回收槽4、底座一5、伸缩滑杆501、驱动转轴502、曲柄杆503、连接杆一504、变向转轴一505、钩阵列506、滑移固定架507、推拉棒508、传送履带6、弯道一7、分流块阵列一701、工作池二8、筛分篮9、绳一901、绳盘一902、转轴一903、转动机械臂一904、转动机械臂二905、转动机械臂三906、转轴二907、绳盘二908、绳二909、转动机械臂四9010、升降柱9011、顶梁9012、垂直滑车9013、滑柱9014、滑道10、伸缩弯曲套杆1001、回收槽1002、弯道二11、分流块阵列二1101、工作池三12、紊流上挡板1201、分流柱阵列1202、紊流下挡板一1203、紊流下挡板二1204、滑槽一13、滑动筛网一1301、滑槽二1302、滑动筛网二1303、底座二14、连接杆二1401、旋转涡流叶1402、汇流漏斗15、分流道1501、引流管一16、流量球阀一1601、抽液泵一1602、引流管二1603、反应槽一17、电机箱体18、旋转轴1801、搅拌棒1802、垂直滑槽19、滑棍1901、多孔棉1902、限流闸门一20、反应槽二21、电极片一22、变向转轴二2201、连接梁一

2202、连接柱一2203、参比电极23、旋转节2301、水平滑块二2302、轨道架2303、连接柱二2304、供电管网一2305、倾斜过渡槽24、反应槽三25、导轨架26、渗透膜一2601、变向转轴三27、渗透膜二2701、连接杆三28、变向转轴四2801、渗透膜三2802、电极片二29、连接梁二2901、升降滑块2902、升降滑轨2903、供电管网二2904、电源箱体一30、出液管道31、抽液泵二3101、输液管道一3102、进液管道3103、反应弯管腔32、限流闸门二33、ph探头34、连接杆四3401、监测器3402、吐料嘴一35、送液管一3501、酸液罐3502、吐料嘴二36、送液管二3601、碱液舱3602、电源箱体二37、连接杆五3701、超声发生器3702、反应腔体38、加热棒阵列39、电源箱体三3901、吸气嘴40、气管一4001、真空负压机4002、输液管道二41、流量球阀二42、异向旋转法兰盘43、反应罐体一44、环形卡头4401、翻盖密封门一4402、旋转卡槽45、连接支架4501、电源箱体四4502、转动电机箱体46、驱动轴4601、菌盒4602、限流闸门三47、输液管道三48、抽液泵三49、波纹管50、反应罐体二51、翻盖密封门二5101、高比表面积反应器一5102、滑动密封门5103、高比表面积反应器二5104、支柱一52、支柱二5201、气管二53、抽气风扇5301、下液管道54、限流闸门四5401。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.请参阅图1-16,一种厌氧氨氧化污水处理系统,包括筛除系统、预制系统、联动反应系统;

50.筛除系统包括一级筛除机构、二级筛除机构、三级筛除机构;

51.所述一级筛除机构包括腔体1、工作池一2、回收槽4、传送履带6、弯道一7,所述工作池一2两端分别与腔体1和弯道一7连接,工作池一2内设置有导轨3,导轨3上滑动设置有滑车301,滑车301上设置有滑竿302,滑竿302上滑动设置有若干个移动套筒303,移动套筒303上连接有栏格304,导轨3所在位置的工作池一2外两侧设置有夹取组件,回收槽4为两个并设置在工作池一2外侧,传送履带6设置在工作池一2上方,工作池一2上还设置除杂组件;所述腔体1上设置有若干个阀门接口101。所述弯道一7内设置有分流块阵列一701。

52.所述夹取组件包括夹手305、基座3011,所述基座3011上连接有水平滑杆3010,水平滑杆3010上通过水平滑块一309滑动设置有垂直滑杆308,垂直滑杆308上通过垂直滑块307滑动设置有转动轴306,转动轴306上连接有夹手305。

53.所述除杂组件包括底座一5、钩阵列506、变向转轴一505;所述钩阵列506设置在变向转轴一505上,变向转轴一505两端分别通过翻转组件与伸缩滑杆501和推拉棒508连接,所述伸缩滑杆501设置在底座一5上,推拉棒508设置在滑移固定架507上。

54.所述翻转组件包括驱动转轴502、曲柄杆503、连接杆一504,曲柄杆503与驱动转轴502之间通过连接杆一504连接,驱动转轴502与转轴一505或伸缩滑杆501或推拉棒508连接。

55.所述二级筛除机构包括工作池二8、筛分篮9、滑道10、弯道二11;所述工作池二8两端分别与弯道一7和弯道二11连接,所述筛分篮9设置在工作池二8内,筛分篮9上端两侧分

别连接有绳一901,筛分篮9下端两侧分别连接有绳二909,绳一901一端缠绕设置在绳盘一902上,绳盘一902设置在转轴一903上,转轴一903通过转动机械臂一904与转动机械臂二905连接,绳二909一端缠绕设置在绳盘二908上,绳盘二908设置在转轴二907上,转轴二907通过转动机械臂三906与转动机械臂四9010连接,转动机械臂四9010上端通过升降柱9011与顶梁9012连接,顶梁9012设置在垂直滑车9013上,垂直滑车9013滑动设置在滑柱9014上,所述滑道10设置在工作池二8上方,滑道10一端通过伸缩弯曲套杆1001与底座连接,滑道10另一端下方设置有回收槽1002,转动机械臂二905与转动机械臂三906通过转轴成倒v字形设置,弯道二11内设置有分流块阵列二1101。

56.所述三级筛除机构包括工作池三12,工作池三12一端顶部设置有紊流上挡板1201,工作池三12另一端设置有引流管一16,紊流上挡板1201下方设置有分流柱阵列1202,分流柱阵列1202一侧设置有紊流下挡板一1203,引流管一16一侧设置有紊流下挡板二1204,工作池三12内分别间隔对称设置有若干个滑槽一13和滑槽二1302,滑槽一13内滑动设置有滑动筛网一1301,滑槽二1302内滑动设置有滑动筛网二1303,工作池三12中部设置有旋转涡流叶1402、分流道1501,汇流漏斗15一端连接有分流道1501。旋转涡流叶1402一端通过转轴设置在连接杆二1401上,连接杆二1401设置在底座二14上。引流管一16上分别设置有流量球阀一1601和抽液泵一1602,引流管一16两端分别与工作池三12、引流管二1603连通。

57.预制系统包括反应槽一17、反应槽二21、倾斜过渡槽24、反应槽三25、反应弯管腔32、反应腔体38;所述反应槽一17通过限流闸门一20与反应槽二21连通,反应槽二21通过倾斜过渡槽24与反应槽三25连通,反应弯管腔32两端分别与反应槽三25和反应腔体38连接。

58.所述反应槽一17一端侧壁上设置有若干个电机箱体18,电机箱体18通过旋转轴1801与搅拌棒1802电性连接,反应槽一17内设置有若干个垂直滑槽19,垂直滑槽19上滑动设置有滑棍1901,滑棍1901上连接有多孔棉1902;

59.所述反应槽二21内设置有若干个电极片一22,电极片一22上端与变向转轴二2201连接,变向转轴二2201设置在连接梁一2202上,连接梁一2202架设在连接柱一2203上,反应槽二21内还设置有参比电极23,参比电极23上端通过旋转节2301与水平滑块二2302连接,水平滑块二2302滑动设置在轨道架2303上,轨道架2303通过连接柱二2304与供电管网一2305连接,供电管网一2305与电源箱体一30电性连接。

60.所述反应槽三25内依次间隔设置有渗透膜一2601、渗透膜二2701、渗透膜三2802,所述渗透膜一2601两侧滑动设置在导轨架26上,导轨架26设置在反应槽三25侧壁上,所述渗透膜二2701通过变向转轴三27倾斜设置在反应槽三25内,渗透膜三2802上端通过变向转轴四2801与连接杆三28连接,连接杆三28架设在反应槽三25上方,反应槽三25内还设置有若干个电极片二29,电极片二29上端与连接梁二2901连接,连接梁二2901两端通过升降滑块2902滑动设置在升降滑轨2903上,升降滑轨2903架设在反应槽三25上方并通过供电管网二2904与电源箱体一30电性连接,反应槽三25一侧连接有若干个出液管道31,出液管道31通过抽液泵二3101与输液管道一3102一端连接,输液管道一3102另一端通过进液管道3103与反应槽一17连通。

61.靠近反应槽三25的反应弯管腔32一端设置有限流闸门二33,反应弯管腔32内设置有若干个ph探头34,ph探头34一端与通过连接杆四3401与监测器3402连接,反应弯管腔32

外侧设有酸液罐3502、碱液舱3602,酸液罐3502通过送液管一3501与设置在反应弯管腔32顶部的吐料嘴一35连接,碱液舱3602通过送液管二3601与设置在反应弯管腔32顶部的吐料嘴二36连接,反应弯管腔32内设置有超声发生器3702,超声发生器3702通过连接杆五3701与电源箱体二37连接。

62.反应腔体38内两侧设置有加热棒阵列39,加热棒阵列39与电源箱体三3901连接,反应腔体38顶部设置有吸气嘴40,吸气嘴40通过气管一4001与真空负压机4002连接。

63.联动反应系统包括输液管道二41、反应罐体一44、输液管道三48、波纹管50、反应罐体二51,所述输液管道二41一端与反应腔体38连接,反应罐体一44两端通过异向旋转法兰盘43分别与输液管道二41、输液管道三48连接,输液管道三48通过波纹管50与反应罐体二51连接,反应罐体一44外壁上间隔设置有两个环形卡头4401,环形卡头4401卡合在旋转卡槽45上,旋转卡槽45一端通过连接支架4501与电源箱体四4502连接,反应罐体一44外壁上设置有若干个翻盖密封门一4402、转动电机箱体46,反应罐体一44内设置有若干个菌盒4602,菌盒4602两端与驱动轴4601连接,驱动轴4601与转动电机箱体46连接,反应罐体二51侧面设置有若干个翻盖密封门二5101、滑动密封门5103,反应罐体二51内设置有若干个高比表面积反应器一5102、高比表面积反应器二5104,反应罐体二51顶部连接有气管二53,气管二53上端设置有抽气风扇5301;输液管道二41上设置有流量球阀二42,靠近输液管道三48的反应罐体一44一端设置有限流闸门三47,输液管道三48上设置有抽液泵三49,抽气风扇5301上端通过支杆固定在支柱二5201,反应罐体二51两侧通过支杆固定在支柱一52上,翻盖密封门二5101位置与高比表面积反应器一5102对应,滑动密封门5103位置与高比表面积反应器二5104,反应罐体二51上端一侧连接有下液管道54,下液管道54上设置有限流闸门四5401。

64.本发明工作过程为:本发明分为筛除系统、预制系统和联动反应系统,首先通过筛除系统将废水中的各类尺度杂质剔除,后通过预制系统对废水进行降碳、抽真空、调控温度和ph的作业,最后利用联动反应系统进行硝化反应和厌氧氨氧化。

65.在筛除系统中,通过将送液管道与阀门接口101相互连接,可将废水输送到腔体1内,进而废水快速涌流到工作池一2内,涌流的废水在经过栏格304的时候,大尺度的杂质会被栏格304所拦截。其中滑车301可沿着导轨3移动,调整拦截的水平位置。移动套筒303可沿着滑竿302移动,调整拦截的垂直位置。当栏格304拦截量饱和之后,可通过夹手305夹取栏格304,通过协同控制转动轴306的转向角度;垂直滑块307沿着垂直滑杆308的滑移;水平滑块一309沿着水平滑杆3010的滑移等,可使得夹手305夹取栏格304之后并将其转移。废水进一步流经钩阵列506,中等尺寸的杂质会被阻挡截留。协同控制变向转轴一505的角度旋转;连接杆一504绕曲柄杆503一端运动以及曲柄杆503绕驱动转轴502作圆心转动,可使得钩阵列506做出向前倾倒或向后倾倒的动作。同时配合伸缩滑杆501缩进动作和推拉棒508沿滑移固定架507推送动作。将形成前倾倒姿态的钩阵列506移动至第一个的回收槽4上方,可把所阻挡截留的杂质倒入槽内;若是钩阵列506为后倾倒姿态,则不用配合伸缩滑杆501和推拉棒508等机构运动,直接将杂质倾倒在传送履带6上,再由履带将杂质运送到第二个回收槽4内。完成大中尺寸以上杂质剔除的废水进一步涌流进弯道一7内,经过分流块阵列一701后,废水内的残余物质会被匀散,以强化后续处理工艺的效果。废水流入工作池二8内并经过筛分篮9,夹杂在废水中的小尺寸杂质被筛分篮9截停,留存于其内。当筛分篮9留存量趋

饱和后,通过驱动转轴一903旋转,使得绳盘一902绕转,收起绳一901,将筛分篮9向上提,形成向上运动进程。一方面,通过协调转动机械臂一904、转动机械臂二905、转动机械臂三906、转动机械臂四9010各自之间的工作夹角变化,可改变筛分篮9的水平位置,形成前后运动进程。驱动转轴二907旋转,使得绳盘二908绕转,收起绳二909,可对筛分篮9进行提拉,使得筛分篮9形成倾倒姿态,同时结合上述的向上运动进程和前后运动进程,便可将筛分篮9移动至滑道10上方,篮内的杂质也被倾倒于道内,继而滚落到回收槽1002内,其中调整伸缩弯曲套杆1001的伸缩程度,可改变该部件的弯曲角度,调整滑道10的倾斜程度。另一方面升降柱9011的伸缩以及垂直滑车9013沿滑柱9014作垂直向运动均可以大范围改变筛分篮9所处高度位置,形成快速粗调效果,以便缩短转轴一903、绳盘一902和绳一901协同工作对筛分篮9进行精细位置调整的时间周期。完成小尺寸杂质筛除的废水流入弯道二11内,并经过分流块阵列二1101,同样再次对废水进行匀散。废水涌入工作池三12内,先是撞击在分流柱阵列1202上,废水绕柱体绕流,形成纵向的紊流效果,后废水分别撞击在紊流上挡板1201和紊流下挡板一1203上,一方面因为进一步压缩流动空间,另一方面水流受到不同挡板上纹路或孔隙的影响,在水平方向上形成了不同流速的流动层,即获得横向的紊流效果,两种效果叠加使得此时流动的废水内部各区域流速区别巨大,形成撞击效果,可将蕴藏在废水中的呈团聚态的微观杂质破碎开,以便后续吸附筛除。废水流过滑动筛网一1301,微观杂质则被筛网吸附筛除。若筛网吸附程度达到饱和,则将滑动筛网一1301从滑槽一13中滑动取出。启动旋转涡流叶1402一方面可搅动废水,另一方面产生推力加速废水流动,其中一部分废水流向分流道1501,在被汇流漏斗15集流之后,废水以较高的流速进入到分流道1501,并沿着该部件轮廓流动,最后从分流道1501尾端流出,且流向为垂直向下,借此与其他横向流动的废水产生碰撞,形成紊流效果。紊流的废水进一步流动过滑动筛网二1303,同样可以吸附筛除微观杂质,基本完成吸附筛除之后的废水还会流经紊流下挡板二1204,形成一定的回流效果,进一步加大吸附筛除效果,若筛网吸附达到饱和,则可通过滑槽二1302滑动替换滑动筛网二1303。废水依次沿着引流管一16和引流管二1603流进预制系统内,其中利用抽液泵一1602对废水流动提供动力,利用流量球阀一1601控制流速流量。

66.在预制系统中,废水通过引流管二1603流入到反应槽一17内,在该过程中各搅拌棒1802不断对废水流束形成斩波搅拌效果,达到匀散目的,方便后续作业。电机箱体18对旋转轴1801供能,使其高速旋转且带动搅拌棒1802作高速圆心转动。处于反应槽一17内的废水向前流动,经过多孔棉1902,可吸收废水中的部分碳源物质,滑棍1901沿垂直滑槽19上下运动,可控制不同的多孔棉1902间的夹角,进而调整流动废水与绵布之间的碰撞角度,改善吸附效果。完成初步碳源吸附的废水流过限流闸门一20,并通过其开合程度控制流速流量。废水进入到反应槽二21内,电源箱体一30通过供电管网一2305分别向连接柱一2203和连接柱二2304供电,其后通过电性连接最终向各电极供电。电极片一22在变向转轴二2201的调控下,可实现角度偏转,为后续电化学精细剥离碳源提供条件。在电化学沉积剥离碳源物质的过程中,参比电极23,能够在阳极和阴极之间导入一个额外电压,一方面稳定电位线,使其不至于随着电解液的翻涌而产生紊流;另一方面在电化学过程中易在局部地方产生浓度缺失,可通过参比电极23的移动,改善该缺失;最为重要的是参比电极23的加入可保证各电极输入电压或电流值的准确有效。其中旋转节2301可带动参比电极23进行角度旋转,水平滑块二2302在轨道架2303上移动可带动参比电极23进行位置移动。废水液体经过倾斜过渡

槽24进一步向下流动到达反应槽三25内,且在电化学反应过程中会依次流过渗透膜一2601、渗透膜二2701和渗透膜三2802,此时在电化学反应的作用下,废水中的碳源会不断的沉积于各渗透膜之上。渗透膜一2601可在导轨架26上进行高低位置变换;渗透膜二2701可由变向转轴三27控制其水平向的角度变化;渗透膜三2802可由变向转轴四2801控制其垂直向的角度变化;上述三个操作均能通过调控渗透膜在电化学沉积过程中的距离和角度,进而改变碳源的沉积量。电极片二29与电极片一22形成电化学反应过程中的对电极,其中连接梁二2901将各电极片二29电性连接在一起,同时升降滑块2902沿升降滑轨2903作上下升降移动,可带动连接梁二2901及各电极片二29进行上下移动,进而调整对电极间的工作面积,电源箱体一30通过供电管网二2904以及各电性连接部件向电极片二29供电。反应槽三25处于反应槽二21的低位,可使得废水流动方向稳定,同时通过抽液泵二3101产生吸力,使得出液管道31将流动至反应槽三25内的部分已经过电化学吸附处理的废水回抽,并通过输液管道一3102输送至进液管道3103内,再由进液管道3103将废水重新输入到反应槽二21内,进而在电化学吸附反应的基础上进一步形成循环效果,最终使得碳源吸收效率达到最大化。完成碳源吸附的低碳废水从反应槽三25尾端流至反应弯管腔32内,通过控制限流闸门二33的开合程度,可控制废水进入腔内的流速流量,达到控制反应处理进程的目的。废水会在腔内的首尾两端先后分别经过不同的ph探头34,通过探头监测废水在还未进行酸碱处理前的ph值和在经过处理后的值,并将信号通过连接杆四3401反馈回监测器3402上,进而通过无线信号调控其他部件工作。得到数据信号的酸液罐3502或碱液舱3602分别通过送液管一3501或送液管二3601将不同的酸碱液输送至吐料嘴一35或吐料嘴二36上,最终通过吐料嘴将液体喷吐至反应弯管腔32内,与腔体内的废水混合,调节废水的ph值。在吐料混合调节的过程中,电源箱体二37通过连接杆五3701对超声发生器3702供能,超声发生器3702在废水中产生高频超声震荡波,强化酸碱液体与废水的混合效率效果。完成酸碱调节后的废水进一步流动至反应腔体38内,电源箱体三3901对加热棒阵列39供电,进而使得加热棒阵列39产生高温,加热废水使得其温度保持在较为适宜反应的范围内。另一方面亦通过真空负压机4002产生真空负压,进而依次通过气管一4001和吸气嘴40将反应腔体38以及废水中所含有的气体均抽出,使得废水的气氛环境达到缺氧厌氧条件。完成预制处理的废水通过反应腔体38的尾端流入到联动反应系统内。

67.在联动反应系统中,废水依次通过输液管道二41和异向旋转法兰盘43流入到反应罐体一44内,其中流量球阀二42可控制废水的流速流量,而异向旋转法兰盘43可使得其连接输液管道二41或限流闸门三47的一端保持固定,其连接反应罐体一44的另外一端可随反应罐体一44旋转而旋转。旋转卡槽45中所卡合的环形卡头4401可进行圆周运动,其运动圆心为反应罐体一44的圆心。电源箱体四4502通过连接支架4501向旋转卡槽45供能。菌盒4602内装有产生硝化反应所需的菌群,其中由转动电机箱体46对驱动轴4601供能,使得轴转动且带动菌盒4602翻转,增加菌群与废水的反应面积,同时进行圆周旋转运动的反应罐体一44可带动其内的废水与菌群形成横向切面的大面积接触,再次增强硝化反应的效果。若需要替换菌群,则可通过开合翻盖密封门一4402进行替换。完成硝化反应的废水从依次从另一个异向旋转法兰盘43和限流闸门三47流出达到输液管道三48内,其中限流闸门三47的开合程度可控制流量流速。抽液泵三49为废水提供流动推力,废水经过波纹管50到达反应罐体二51内,随着废水不断积累,液面不断增长,逐渐淹没高比表面积反应器一5102和高

比表面积反应器二5104,在上述反应器内装载附着有厌氧氨氧化所需的菌群,如此达到逐步逐层的递进式反应,如果需要添加反应剂或补充菌群则可通过开合翻盖密封门二5101或滑动密封门5103进行操作。抽气风扇5301通过气管二53将反应罐体二51内的气体抽出,一方面是为了将反应所产生的气体抽出,达到加快反应速率的目的;另一方面是使得罐体内长期保持缺氧厌氧气氛,利于反应;再者就是能够在罐体上半部产生负压,进而使废水液面更易上涨。当废水液面上涨到罐体顶部时,该部分废水已完成厌氧氨氧化反应,即可进行排放。水从下液管道54流出,其中限流闸门四5401的开合程度可控制流量流速。

68.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1