一种用于纱管清洗的自动化设备的制作方法

1.本发明涉及纱管清洗技术领域,具体涉及一种用于纱管清洗的自动化设备。

背景技术:

2.捻线上机前,必须保证纱管的清洁度。纱管不干净,会影响yarn的品质,可能直接造成报废等问题。

3.现有纱管清理方式主要是人工清洗,因纱管数量较多,需要消耗大量的人力,导致人员成本太高;而且员工在操作过程中还会造成纱管摔伤、变形、等情况,以及清理表面的废纱时,会造成纱管割伤;轻微异常的纱管未被员工发现,在使用过程中会造成产品的异常,导致被客诉影响公司的信誉,并且会造成大量的浪费。

技术实现要素:

4.针对现有技术中存在的上述问题,旨在提供一种用于纱管清洗的自动化设备。

5.具体技术方案如下:

6.一种用于纱管清洗的自动化设备,主要包括:纱管台车以及依次顺序设置的上纱管段、高压清洗段、风切段、烘干段;

7.所述上纱管段、所述高压清洗段、所述风切段及所述烘干段内通过传送带进行连接,所述纱管台车的相对两侧阵列设置有若干个安装纱管的锭位,所述纱管台车在所述传送带上行走实现所述纱管的工位转换,所述高压清洗段内顶部阵列设有喷头,以对所述纱管进行高压喷淋,所述风切段的顶部阵列设置有若干个鼓风机,以对所述纱管进行风干,所述烘干段内设置有加热结构,以将所述纱管烘干。

8.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,每个所述锭位包括法兰盘、轴齿轮、支撑轴、连接件以及支撑件;

9.所述轴齿轮一端与所述纱管台车啮合连接,另一端穿过所述法兰盘并与所述支撑轴同轴滑动套接,所述支撑件设置在所述支撑轴的外侧,所述连接件一端与所述支撑轴连接,另一端与所述支撑件连接,所述轴齿轮沿自身轴向方向设置有气孔,所述气孔贯穿所述轴齿轮并与所述支撑轴形成气体腔室,以通过抽气或者进气的方式使得所述支撑轴沿所述轴齿轮轴向滑动,并带动所述支撑件撑开或者收拢。

10.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述法兰盘朝向所述支撑轴的一端设置有限位槽,所述支撑件可在所述限位槽内滑动。

11.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述高压清洗段的外侧设置有抽水泵及外部水管,所述抽水泵设置在所述外部水管上,所述外部水管一端伸入所述高压清洗段内部,所述高压清洗段内部设置有若干条清洗管,所述清洗管均与所述外部水管相连通,所述喷头阵列设置在所述清洗管上,所述外部水管的另一端与设置在所述高压清洗段下方的水箱连通。

12.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述清洗管包括

顶部清洗管和侧面清洗管,其中所述顶部清洗管设置在所述高压清洗段的顶部,设置在所述顶部清洗管上的所述喷头朝下喷淋,所述侧面清洗管分设在所述高压清洗段的两个相对内侧壁上,设置在所述侧面清洗管上的所述喷头侧向喷淋。

13.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述外部水管在所述抽水泵的进水端还设置有过滤装置。

14.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述加热结构为电加热管,所述烘干段包括铁箱,所述电加热管的两端装设在所述铁箱的两个相对内侧壁。

15.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,还包括控制器,所述纱管台车上设置有重量传感器,所述重量传感器与所述控制器电性连接。

16.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,还包括下线装箱段,所述下线装箱段包括辊道,所述辊道与所述烘干段内的所述传送带相拼接。

17.上述的一种用于纱管清洗的自动化设备中,还具有这样的特征,所述上纱管段和/或所述下线装箱段设置有机械手臂。

18.上述技术方案的积极效果是:

19.本发明提供的一种用于纱管清洗的自动化设备,纱管安装在锭位上,纱管台车在顺序设置的上纱管段、高压清洗段、风切段、烘干段内的传送带上行走,依次进行上纱管、清洗、风切吹干及烘干动作,实现纱管的自动化清洗。

附图说明

20.图1为本发明中的待清洗的纱管的结构示意图;

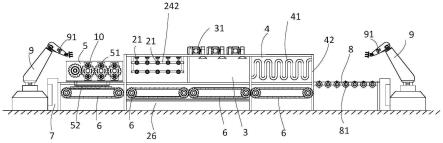

21.图2为本发明提供的用于纱管清洗的自动化设备的第一方向结构示意图;

22.图3为本发明提供的用于纱管清洗的自动化设备的第二方向结构示意图;

23.图4为本发明提供的传送带的结构示意图;

24.图5为本发明提供的纱管台车的俯视结构示意图;

25.图6为本发明提供的纱管台车的正视结构示意图;

26.图7为本发明提供的锭位的结构示意图。

27.附图中:1、上纱管段;2、高压清洗段;21、喷头;22、抽水泵;23、外部水管;24、清洗管;241、顶部清洗管;242、侧面清洗管;25、过滤装置; 26、水箱;3、风切段;31、鼓风机;4、烘干段;41、电加热管;42、铁箱;5、纱管台车;51、锭位;511、法兰盘;5111、限位槽;5112、定位销;512、轴齿轮;5121、气孔;513、支撑轴;5131、容纳腔;514、连接件;515、支撑件; 52、重量传感器;53、车本体;531、齿轮;6、传送带;61、马达;7、控制器; 8、下线装箱段;81、辊道;9、机械手臂;91、视觉模块;10、纱管;a、气体腔室;b、导向面;c、法兰盘的基准面。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例,并结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.本文中为组件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和

间接连接(联接)。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.请参阅图1至图7,本发明公开了一种用于纱管清洗的自动化设备,该用于纱管清洗的自动化设备包括纱管台车5以及依次顺序设置的上纱管段1、高压清洗段2、风切段3、烘干段4。

32.具体而言,上纱管段1、高压清洗段2、风切段3及烘干段4内通过传送带 6进行连接。

33.可选地,传送带6设置一条也可以设置多条。可选地,在一些实施方式中,传送带6设置一条,传送带6横穿上纱管段1、高压清洗段2、风切段3及烘干段4内部。

34.可选地,在本实施方式中,传送带6分段设置在上纱管段1、高压清洗段2、风切段3及烘干段4内部。

35.高压清洗段2、风切段3及烘干段4均为箱体式结构,沿传送带6延长的方向上设置为连通结构,以供纱管台车5穿过。

36.纱管台车5的相对两侧阵列设置有若干个安装纱管10的锭位51,纱管台车5在传送带6上行走实现纱管10的工位转换。具体地,纱管台车5放置在传送带6上,从上纱管段1依次传送至烘干段4,例如初始时纱管台车5位于上纱管段1内的传送带6上,依次传送至烘干段4。

37.具体地,本实施例中的纱管台车5包括车本体53,锭位51设置在车本体 53上与传送带6的传送方向相平行的两外侧。

38.可选地,每个锭位51包括法兰盘511、轴齿轮512、支撑轴513、连接件 514以及支撑件515;

39.轴齿轮512一端与纱管台车5啮合连接,另一端穿过法兰盘511并与支撑轴513同轴滑动套接,支撑件515设置在支撑轴513的外侧,连接件514一端与支撑轴513连接,另一端与支撑件515连接,轴齿轮512沿自身轴向方向设置有气孔5121,气孔5121贯穿轴齿轮512并与支撑轴513形成气体腔室a,以通过抽气或者进气的方式使得支撑轴513沿轴齿轮512轴向滑动,并带动支撑件515撑开或者收拢。其中,轴齿轮512的一端具有齿轮,另一端具有轴;其中,连接件514与支撑轴513连接的一端远离法兰盘511.连接件514与支撑件 515连接的一端靠近法兰盘511。当对气体腔室a进行抽气时,气体腔室a内的压强变小,支撑轴513沿着轴齿轮512向朝向法兰盘511的一端滑动,连接件 514带着支撑件515向朝向法兰盘511的一端滑动,如图中所示,支撑轴513向上滑动,连接件514带着支撑件515向上滑动,进而将支撑件515撑开;当向气体腔室a充气时,气体腔室a内的压强变大,支撑轴513沿着轴齿轮512向背

离法兰盘511的一端滑动,连接件514带着支撑件515向背离法兰盘511的一端滑动,如图中所示,支撑轴513向下滑动,连接件514带着支撑件515向下滑动,进而将支撑件515收拢。在滑动的过程中,支撑件515具有轴向的运动还有径向的运动,为了对支撑件515进行限位导向,法兰盘511朝向支撑轴 513的一端设置有限位槽5111,支撑件515可在限位槽5111内滑动。可选地,限位槽5111具有导向面b,导向面b与支撑件515相抵,支撑件515可沿导向面b滑动,导向面b用于对支撑件515进行导向,导向面b倾斜设置,为了说明导向面b的倾斜方向,设定法兰盘511靠近支撑轴513的一端面为基准面c,导向面b靠近限位槽5111的中心位置的一端为导向面b的内端,导向面b远离限位槽5111的中心位置的一端为导向面b的外端,导向面b的内端到法兰盘511 的基准面c的距离小于导向面b的外端到法兰盘511的基准面c的距离,导向面b可以为平面或者曲面。

40.可选地,在本实施例中,支撑轴513内设置有容纳腔5131,轴齿轮512的另一端伸入容纳腔5131内,容纳腔5131与气孔5121连通,形成气体腔室a。

41.可选地,支撑件515可以为筒形件,也可以为杆形件,连接件514可以为筒形件,也可以为杆形件,例如,在本实施例中,支撑件515为筒形件,连接件514为杆形件。纱管10套在支撑件515外侧,当支撑件515撑开时,即可实现纱管10撑紧,当支撑件515收拢时,即可实现纱管10的松开。

42.其中,车本体53上具有与轴齿轮512啮合的齿轮531,齿轮531带动轴齿轮512转动,进而带动纱管10转动,为了实现纱管10的固定,法兰盘511上设置有定位销5112,定位销5112用于实现纱管10的固定,使纱管10可以跟随锭位51转动,当纱管10固定好之后,纱管台车5沿着传送带6行走,纱管10 在锭位51(具体为轴齿轮512)的带动下不停地旋转,进行高压清洗、风切吹干及烘干动作。车本体53的结构可采用现有技术实现,本技术不予赘述。

43.进一步地,还包括控制器7,纱管台车5上设置有重量传感器52,重量传感器52与控制器7电性连接。

44.高压清洗段2内顶部阵列设有喷头21,以对纱管10进行高压喷淋。

45.进一步地,高压清洗段2的外侧设置有抽水泵22及外部水管23,抽水泵 22设置在外部水管23上,外部水管23一端伸入高压清洗段2内部,高压清洗段2内部设置有多条清洗管24,清洗管24均与外部水管23相连通,喷头21阵列设置在清洗管24上,外部水管23的另一端与设置在高压清洗段2下方的水箱26连通,实现清洗水的循环利用,节约用水。

46.优选地,在本实施例中,清洗管24包括顶部清洗管241和侧面清洗管242,其中顶部清洗管241设置在高压清洗段2的顶部,设置在顶部清洗管241上的喷头21朝下喷淋,侧面清洗管242分设在高压清洗段2的两个相对内侧壁上,设置在侧面清洗管242上的喷头21侧向喷淋。

47.具体地,顶部清洗管241的轴线方向沿传送带6的传送方向设置。可选地,顶部清洗管241的数量为至少一条,例如,在本实施例中,顶部清洗管241的数量设置为两条,分别正对设置在纱管台车5两侧的锭位51及纱管10,顶部清洗管241从顶部向下喷淋纱管10,对纱管10进行高压清洗。

48.具体地,侧面清洗管242的轴线方向沿传送带6的传送方向设置,侧面清洗管242设置在与传送带6的传送方向相平行的两个内侧壁上,正对纱管台车5 及装在纱管台车5上的纱管10,喷头21正对纱管10并对其进行喷淋。

49.进一步地,外部水管23在抽水泵22的进水端还设置有过滤装置25。过滤装置25用于对进入抽水泵22及清洗管24内的水进行过滤,提升纱管10的清洗效果。

50.风切段3的顶部阵列设置有多个鼓风机31,以对纱管10进行风干。

51.可选地,鼓风机31设置有至少两个,例如在本实施例中,鼓风机31设置有六个,分成两列,每一列设置有三个,每一列沿传送带6的传送方向阵列。

52.烘干段4内设置有加热结构,以将纱管10烘干。

53.可选地,加热结构为电加热管41,烘干段4包括铁箱42,电加热管41的两端装设在铁箱42的两个相对内侧壁,电加热管41由控制器7控制,电加热管41给铁箱42升温,以将送进烘干段4内的纱管10进行烘干。

54.还包括下线装箱段8,下线装箱段8包括辊道81,辊道81与烘干段4内的传送带6相拼接。

55.可选地,纱管台车5可以直接进入下线装箱段8的辊道81上,以进行后续装箱操作。

56.可选地,在本实施例中,辊道81的高度高于位于烘干段4内的传送带6的高度,因此纱管台车5被送至与辊道81的侧壁相抵之后,无法继续前行,停止在此处,此时,可以将位于纱管台车5上的纱管10取出。

57.进一步地,上纱管段1和/或下线装箱段8设置有机械手臂9。

58.机械手臂9上设置有视觉模块91,视觉模块91与控制器7电性连接,在上纱管10时,视觉模块91和机械手臂9将纱管10装上纱管台车5,视觉模块91 捕捉纱管10的位置,控制机械手臂9按照规则顺序安装纱管10,当纱管10装满后,重量传感器52传递信号给控制器7,控制器7控制驱动传送带6动作的马达61,传送带6将纱管台车5进行传送,在传送的过程中进行清洗、风切吹干及烘干直至最后装箱。

59.本发明提供的一种用于纱管清洗的自动化设备,纱管10安装在锭位51上,纱管台车5在顺序设置的上纱管段1、高压清洗段2、风切段3、烘干段4内的传送带6上行走,依次进行上纱管、清洗、风切吹干及烘干动作,实现纱管10 的自动化清洗。

60.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

61.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1