一种油泥与含油土壤超临界CO2萃取回收综合处理工艺

一种油泥与含油土壤超临界co2萃取回收综合处理工艺

技术领域

1.本发明涉及油泥与含油土壤综合处置技术领域,具体涉及一种油泥与含油土壤超临界co2萃取回收综合处理工艺。

背景技术:

2.石油作为一种重要的战略性能源,在石油的勘探、开采、储运、炼制、加工过程中,由于原油中混入了土壤及其他杂质会产生含油污泥(简称油泥)。油泥长期堆存会对大气、土壤和水源造成污染;此外,油泥的不正当处理及原油泄露会导致石油进入土壤,从而破坏土壤结构,影响土壤的通透性,降低土壤质量而产生含油土壤。油泥是富含石油烃类的固体危险废物,主要由油份(10-70%)、泥沙和水(40-90%)组成。油泥和含油土壤中都含有大量的石油资源,如果不加以资源化回收利用则会造成资源的浪费。

3.油泥和含油土壤中除了含有油份、泥沙和水外,还含有大量的金属离子(如铁、铜和镍等)以及苯系物、酚类、蒽、芘等有恶臭气味的有毒有害化合物,因此在油泥和含油土壤资源化回收利用的同时还需要去除回收过程中产生的固体废弃物、废水和废气中含有的有毒有害化合物。此外,含油污泥一般由水包油(o/w)、油包水(w/o)及悬浮固体组成,是一种较稳定的悬浮乳状液体系,油泥颗粒呈絮凝体状,水、油和泥沙三相间充分乳化且粘度较大,造成油泥中的悬浮物难以沉降。超临界流体萃取技术作为一种将超临界流体作为萃取剂,把一种成分(萃取物)从混合物中分离出来的技术常被用作油泥中油份的萃取分离。co2作为一种无毒溶剂,具有无味、不易燃、廉价易得且可循环使用等特点而成为最常用的超临界流体。

4.中国专利(公告号cn21189182u)和(公告号cn102453494b)都提出了超临界co2萃取油泥的工艺和方法,但是并没有考虑到油泥的高粘度对萃取装置的影响以及油泥和含油土壤的综合处置、资源化利用的问题。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种油泥与含油土壤超临界co2萃取回收综合处理工艺,以回收油泥和含油土壤中的油份,实现了油泥和含油土壤的安全处置和综合利用。

6.为了达到上述目的,本发明采用的技术方案为:

7.一种油泥与含油土壤超临界co2萃取回收综合处理工艺,包括以下步骤:

8.第一步,co2储罐1中的液态co2通过高压泵2将压力提高至10-20mpa后与通过计量泵4输送的夹带剂甲醇在混合器5中混合,然后分别送入第一预热器6a和第二预热器6b的管程中,依次将热水送入第一预热器6a和第二预热器6b的壳程中与液态co2流体逆流接触,使其预热至45-55℃,然后分别送入第一萃取反应釜9和第二萃取反应釜11底部的第一超临界co2喷射管94和第二超临界co2喷射管114中;预热第一预热器6a和第二预热器6b后的保温水分别送入第一萃取反应釜9的第一保温夹套92和第二萃取反应釜11的第二保温夹套112中;

喷射管114的下方开设微孔,微孔直径为5mm,开孔率为30%。

17.所述的第一分离器13内设置中心管132,操作温度为60℃,操作压力为2.5-3.0mpa;所述的第二分离器15的操作压力为4.5-5.0mpa。

18.所述的高级氧化池20底部设置co2喷射盘管201,co2喷射盘管201下方开设微孔,微孔直径为3mm,开孔率为35%,反应时间为5-7h。

19.所述的生物炭和过硫酸钠的质量比为1:6。

20.所述的冷却器23冷却后的co2气体温度为0-4℃。

21.与现有的技术相比,本发明的有益效果为:

22.1.在预处理池7中加入破乳剂与超声波辅助联用,不仅可以利用超声波的机械振动和空化作用破坏含油污泥的结构,降低油泥中的石油烃类的粘度,还可以在破乳剂的作用下加速石油烃类的分离,达到脱水脱盐的目的,有利于提高后续的超临界萃取分离效率。

23.2.预处理池7和第一分离器13均采用保温水来控制操作温度,这有利于降低石油烃类的粘度,增加流动性;此外,可以通过调节第一分离器13的操作温度将萃取物变成低压气体,便于分离。

24.3.将萃取分离后的co2气体通入高级氧化池20的底部,不仅可以起到搅拌作用,降低搅拌能耗,还可以去除掉co2气体中携带的少量轻质石油烃类化合物,有利用co2气体的循环利用;此外,高级氧化池内有机物的氧化产生的co2也是co2气体的一种补充。

25.4.采用生物炭活化过硫酸钠的高级氧化方法,不仅可以氧化去除萃余物、废水和co2气体中的石油烃类和芳香族化合物,还可以实现其中重金属的稳定/固定化;此外,生物炭本身是一种很好的土壤改良剂,有利于处理后的洁净土壤回填。

附图说明

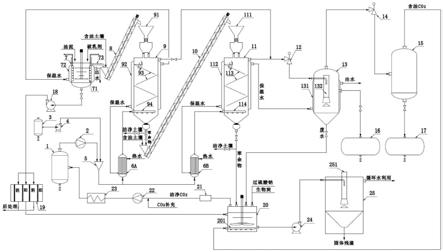

26.图1为本发明工艺的流程示意图。

具体实施方式

27.下面结合附图和实施例对本发明作进一步说明。

28.参照图1,一种油泥与含油土壤超临界co2萃取回收综合处理工艺,包括以下步骤:

29.第一步,co2储罐1中的液态co2通过高压泵2以55m3/h将压力提高至10-20mpa后与通过计量泵4以5kg/h输送的甲醇储罐3中的夹带剂甲醇在混合器5中混合,然后分别送入第一预热器6a和第二预热器6b的管程中,再依次将95-100℃的热水以4.0m3/h送入第一预热器6a和第二预热器6b的壳程中与液态co2流体逆流接触,使其预热至45-55℃,然后分别送入第一萃取反应釜9和第二萃取反应釜11底部的第一超临界co2喷射管94和第二超临界co2喷射管114中;预热第一预热器6a和第二预热器6b后的80-85℃的保温水分别送入第一萃取反应釜9的第一保温夹套92和第二萃取反应釜11的第二保温夹套112中,对第一萃取反应釜9和第二萃取反应釜11进行加热;第一萃取反应釜9中65-70℃的保温水出水送入预处理池7的第三保温夹套72内,第二萃取反应釜11中65-70℃的保温水出水送入第一分离器13的第四保温夹套131内;

30.第二步,对于油泥,由于油泥的含水率较高且为较稳定的悬浮乳状液体系,所以先将含油率30%、含水率50%的油泥以100kg/h加入预处理池7中,然后以1.5kg/h加入破乳

剂,在超声波协同作用下达到脱水除盐的目的,脱盐率90%以上,脱水率80%以上,脱水除盐后的油泥以60kg/h通过第一螺旋进料装置8送至第一萃取反应釜9的上部,经过第一一级锁斗91送入第一萃取反应釜9内与超临界co2流体逆流接触;经过第一萃取反应釜9萃取后的萃取物从第一萃取反应釜9的上部出料以60m3/h通过第一减压阀12调节压力送入第一分离器13的第一中心管132中,萃取率达到70%以上;萃余物从第一萃取反应釜9的底部出料以39kg/h通过第二螺旋进料装置10送至第二萃取反应釜11的上部,经过第二一级锁斗111送入第二萃取反应釜11内与超临界co2流体逆流接触;经过第二萃取反应釜11萃取后的萃取物从第二萃取反应釜11的上部出料以58m3/h通过第一减压阀12送入第一分离器13的中心管132中,萃取率达到99%以上;萃余物从第二萃取反应釜11的底部出料以30kg/h流入高级氧化池20中进一步去除萃余物中残留的石油及其他芳香族化合物(苯系物、酚类、蒽、芘等)、重金属等有毒有害物质;预处理池7脱除的废水通过第一出料泵18以40kg/h送入电渗析器19,电渗析器19产生的浓缩盐水进行后续浓缩结晶处理,剩下的水送入高级氧化池20中进一步处理;

31.对于含油土壤,由于含油土壤含水率较低且含油率也低(一般为3-10%),含油土壤不需要预处理且只需要一级萃取即可将土壤中的油份萃取干净,所以将含油率5%的含油土壤分别以300kg/h通过第一螺旋进料装置8和第二螺旋进料装置10送到第一萃取反应釜9和第二萃取反应釜11的上部,然后分别经过第一一级锁斗91和第二一级锁斗111送入第一萃取反应釜9和第二萃取反应釜11内与超临界co2流体逆流接触,经过第一萃取反应釜9和第二萃取反应釜11萃取后的萃取物分别从第一萃取反应釜9和第二萃取反应釜11的上部出料以60m3/h通过第一减压阀12送入第一分离器13的中心管132中,萃取率达到99.5%以上;萃余物分别从第一萃取反应釜9和第二萃取反应釜11的底部出料可直接作为洁净土壤回填;

32.第三步,萃余物在第一分离器13进行水-油-气三相分离,含有部分轻组分油的co2气体由第一分离器13顶部出料以550m3/h通过第二减压阀14调节压力至至4.5-5.0mpa送入第二分离器15中部,油相从第一分离器13的中上部出料以28kg/h送入第一储罐16中,水相由第一分离器13底部出料以10kg/h流入高级氧化池20中;含有部分轻组分油的co2气体在第二分离器15内进一步分离,分离后的轻组分油由第二分离器15的底部流入第二储罐17中,含有少量油的co2气体以165m3/h送入高级氧化池20底部的co2喷射盘管201中;然后向高级氧化池20内按质量比1:6的比例投加生物炭和过硫酸钠,氧化反应去除石油烃的co2气体从高级氧化池20顶部出料通过过滤阀21与补充的co2气体由压缩机22送入冷却器23冷却至0-4℃,然后送入co2储罐1中循环利用,固液混合物从高级氧化池20下部出料通过第二出料泵24送入竖流式沉淀池25的第二中心管251中,经过沉淀后的上清液从竖流式沉淀池25上部出料循环利用,固体残渣从竖流式沉淀池25的底部出料作为洁净土壤回填。

33.所述的预处理池7内设置超声波振动板71,操作温度为50℃,搅拌强度为0.9-1.2kw/m3液体,停留时间为1.5h。

34.所述的第一萃取反应釜9内筛板倾斜设置,倾斜角为25

°

,操作温度为45-55℃,操作压力为10-20mpa,萃取时间为8-10h;第二萃取反应釜11内筛板倾斜设置,倾斜角为25

°

,操作温度为45-55℃,操作压力为10-20mpa,萃取时间为8-10h;当处理油泥时,第一萃取反应釜9和第二萃取反应釜11为串联操作;当处理含油土壤时,第一萃取反应釜9和第二萃取

反应釜11为并联操作。

35.所述的第一超临界co2喷射管94和第二超临界co2喷射管114分别以盘管的形式设置在第一萃取反应釜9和第二萃取反应釜11下部,第一超临界co2喷射管94和第二超临界co2喷射管114的下方开设微孔,微孔直径为5mm,开孔率为30%。

36.所述的第一分离器13内设置第一中心管132,操作温度为60℃,操作压力为2.5-3.0mpa。

37.所述的第二分离器15的操作压力为4.5-5.0mpa。

38.所述的高级氧化池20底部设置co2喷射盘管201,co2喷射盘管201下方开设微孔,微孔直径为3mm,开孔率为35%,反应时间为5-7h。

39.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形与改进,均落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1