一种ABR预处理-短程反硝化厌氧氨氧化处理生活污水的方法

一种abr预处理-短程反硝化厌氧氨氧化处理生活污水的方法

技术领域

1.本发明涉及污水生物处理技术领域,具体涉及一种abr预处理-短程反硝化厌氧氨氧化处理生活污水的方法。

背景技术:

2.随着污水排放标准逐渐提高,城市污水处理厂提标改造势在必行,其中瓶颈在于提高总氮去除效果。为保护环境,国内污水厂逐步开始升级改造,以使出水水质标准达到《城镇污水处理厂污染物排放标准》(gb 18918—2002)的一级a标准。污水厂升级改造中总氮的去除尤为重要,其难度最大且投资比重最大。

3.短程反硝化与厌氧氨氧化的组合工艺在污水深度除氮方面具有极大的研究潜势。在传统反硝化脱氮过程中,反硝化菌利用有机物作为电子供体,将硝酸氮还原为氮气,每还原1g硝酸氮为氮气需要消耗cod的理论值为2.85g。短程反硝化厌氧氨氧化联用技术是在缺氧状态下,首先利用异养反硝化菌将硝酸氮还原为亚硝酸氮,然后利用厌氧氨氧化菌,以亚硝酸氮为电子受体,将氨氮氧化转为氮气的自养生物脱氮过程,与传统反硝化脱氮技术相比,短程反硝化厌氧氨氧化组合工艺降低了对有机碳源的需求量,同时具有污泥产率低和运行稳定等优点。但生活污水存在低c/n比的问题,污水中原有的有机物无法仍满足pd/a工艺高效耦合脱氮对优质碳源的需求,需要投加甲醇、乙醇等外碳源以达到高效率的总氮去除,如此便增加了污水处理厂的运行费用,另外传统处理工艺需要大量曝气,消耗了大量能源。因此,亟需一种新型生活污水处理方法,实现对生活污水中碳氮污染物的高效去除。

技术实现要素:

4.本发明要解决的技术问题是提供一种abr预处理-短程反硝化厌氧氨氧化处理生活污水的方法,通过对生活污水进行abr预处理实现生活污水中碳氮污染物向优质碳源的高效转化,以及利用分流进水调控pd/a反应室所需的基质配比,满足pd/a脱氮对碳源的需求,同时降低好氧硝化的曝气量,实现对生活污水中碳氮污染物的高效去除。

5.为解决上述技术问题,本发明提供以下技术方案:

6.本发明提供了一种abr预处理-短程反硝化厌氧氨氧化处理生活污水的方法,所述abr预处理包含发酵、消化、硝化预处理工艺;所述方法具体包括以下步骤;

7.s1:生活污水进入发酵反应室内进行厌氧发酵,将发酵处理后的污水分流至消化反应室、pd/a反应室;

8.s2:进入消化反应室内的污水进行厌氧消化处理,将处理后的污水溢流至硝化反应室进行好氧硝化;

9.s3:将硝化处理后的污水转移至pd/a反应室,经处理后达标排放。

10.由所述发酵反应室、消化反应室、硝化反应室以及pd/a反应室构建abr预处理-短程反硝化厌氧氨氧化反应器。

11.进一步地,所述方法还包括启动abr预处理-短程反硝化厌氧氨氧化反应器的过

程,具体为:在各反应室中接种包含相应功能菌属的颗粒污泥或絮状污泥,通过分流进水、溢流出水连续运行的方式启动abr预处理-短程反硝化厌氧氨氧化反应器。

12.进一步地,在发酵反应室内接种包含发酵产酸菌属的颗粒污泥;优选发酵产酸菌属的相对丰度大于12%。

13.进一步地,在消化反应室内接种包含产甲烷菌属的颗粒污泥;优选产甲烷菌属的相对丰度大于12%。

14.进一步地,在硝化预处理室内接种包含硝化菌属的絮状污泥;优选硝化菌属的相对丰度大于15%。

15.进一步地,在pd/a反应室内接种包含反硝化菌属以及厌氧氨氧化菌种的絮状污泥;例如thauera菌属、candidatusbrocadia菌属。

16.进一步地,s1中,优化生活污水在发酵反应室中经流的时间,使发酵反应室出水中的优质碳源与总cod量的比值为0.77-0.81。

17.进一步地,优化硝化反应室内的曝气量,使硝化反应室出水no

2-‑

n的浓度为0.1-0.45mg

·

l-1

。

18.进一步地,优化发酵处理后的污水流至消化反应室、pd/a反应室的分流比,使进入pd/a反应室内污水的no

3-‑

n/nh

4+-n的比值为1.20~1.25。

19.经过发酵处理后的污水中携带优质碳源和nh

4+-n,部分直接进入pd/a反应室内参与反应,而经过发酵、消化以及硝化处理后含有no

3-‑

n的污水溢流至pd/a反应室内参与反应,通过调控发酵处理后的污水留至消化反应室和pd/a反应室的分流比,以调控进入pd/a反应室内污水的no

3-‑

n/nh

4+-n的比值为1.20~1.25,促进pd/a工艺高效除氮。

20.进一步地,当处理后污水中tn含量小于10mg

·

l-1

、cod含量小于50mg

·

l-1

,完成abr预处理-短程反硝化厌氧氨氧化反应器的启动。

21.进一步地,所述abr预处理-短程反硝化厌氧氨氧化反应器经避光处理后连续运行,运行的温度为25~35℃。

22.进一步地,s2中,污水经消化处理后产生沼气。

23.进一步地,所述pd/a反应室还包含填充比为30%~40%的生物填料。

24.进一步地,所述pd/a反应室中安装有机械搅拌装置,生物填料和絮状污泥在搅拌装置的作用下快速形成生物膜-活性污泥体系,提高氮代谢去除效率。

25.本发明与现有技术相比,先将生活污水经过发酵反应室进行发酵处理,将污水中大分子有机物转化为乙酸、丙酸、丁酸、异丁酸等小分子优质碳源,将处理后污水进行分流处理,一部分进入消化反应室,污水中的有机物在厌氧消化菌的作用下转化为沼气储存,另一部分进入pd/a反应室中给厌氧氨氧化菌属提供nh

4+-n以及给反硝化菌属提供优质碳源;进入消化反应室处理后的污水溢流至硝化反应室进行好氧硝化处理,污水中的nh

4+-n转化为no

3-‑

n,进入pd/a反应室参与反硝化反应。

26.本发明的有益效果在于:

27.1.本发明通过将污水中大分子有机物降解为小分子优质碳源,弥补了污水中优质碳源不足的问题,同时乙酸作为发酵预处理出水中的主要成分,可作为短程反硝化电子供体,促进异样生物的脱氮。

28.2.本发明通过调控发酵反应室中水力停留的时间、出水流至消化室和pd/a反应室

中的比例以及调控硝化反应室所需的曝气量,控制进入pd/a反应室内污水中各基质(nh

4+-n、优质碳源、no

3-‑

n)的比例,促进pd/a高效协同脱氮,提升了pd/a工艺脱氮效能,同时减少了工艺过程中的曝气量,从而降低工艺能耗。

29.3.较之传统硝化反硝化工艺,利用本发明的一种abr预处理-短程反硝化厌氧氨氧化工艺处理生活污水,减少了曝气需求和外碳源投加,同时大幅降低了剩余污泥产量。

30.4.将实际生活污水通过本发明所述方法进行处理,处理后污水中的tn去除率高达93.47%,相应出水的tn和cod浓度分别为3.76mg

·

l-1

和29.86mg

·

l-1

,均低于污水厂一级a排放标准中的含量,实现了实际生活污水的经济、高效处理。

附图说明

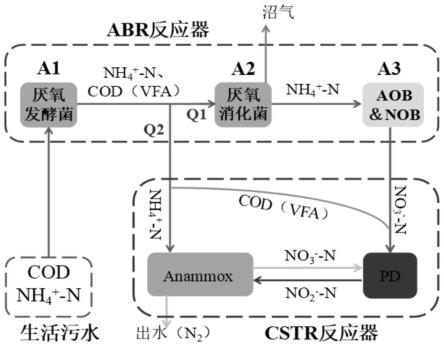

31.图1为abr预处理-短程反硝化厌氧氨氧化工艺处理生活污水的试验装置示意图;

32.图2为abr预处理-短程反硝化厌氧氨氧化工艺处理生活污水的原理示意图;

33.图3(a)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段发酵反应室进水中nh

4+-n的浓度(星形)、cod的浓度(图中靠上的阴影部分)、发酵反应室的hrt(直线)以及出水的cod浓度(图中靠下的阴影部分);

34.图3(b)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段发酵反应室出水的分流比(直线)、消化反应室出水中nh

4+-n的浓度(图中靠上的阴影部分)以及cod浓度(图中靠下的阴影部分);

35.图3(c)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段硝化反应室中nh

4+-n的消耗量与no

3-‑

n的生成量的比值(星形)、曝气量(直线)、出水的no

3-‑

n浓度(图中靠上的阴影部分)以及no

2-‑

n浓度(图中右下角的阴影部分);

36.图3(d)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段pd/a反应室进水中nh

4+-n与no

3-‑

n的比值(星形)、pd/a反应室出水中的cod浓度(图中靠上的阴影部分)、nh

4+-n浓度(图中中间的阴影部分)以及no

3-‑

n浓度(图中靠下的阴影部分);

37.图3(e)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段总氮(tn)去除率(星形)、进水tn的浓度(图中靠上的阴影部分)以及出水tn的浓度(图中靠下的阴影部分);

38.图3(f)为abr预处理-短程反硝化厌氧氨氧化反应器不同阶段pd/a反应室中的no

3-‑

n消耗量与nh

4+-n消耗量的比值(星形)、反硝化脱氮贡献(图中靠上的阴影部分)以及厌氧氨氧化脱氮贡献(图中靠下的阴影部分);

39.图4为第188天发酵反应室出水中的有机成分及其相应浓度。

具体实施方式

40.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

42.实施例

43.如图1所示的试验装置图,a1为发酵反应室、a2为消化反应室、a3为硝化反应室、a4为pd/a反应室、q1为发酵反应室流至消化反应室内的污水量、q2为发酵反应室流至pd/a反应室的污水量。生活污水通过进水泵输送至发酵反应室中,经发酵处理后将大部分cod转换为优质碳源,发酵处理后的污水,一部分溢流至消化反应室,经厌氧消化菌处理后将废水中的cod转化为沼气,处理后的污水进一步溢流至硝化反应室中,污水中的nh4

+-n经过好氧硝化处理后转化为no

3-‑

n,再溢流至pd/a反应室参与反硝化反应;发酵处理后的污水另一部分通过分流泵直接输送至pd/a反应室,污水中nh4

+-n、优质碳源在pd/a反应室中分别参与厌氧氨氧化反应、反硝化反应(图2)。

44.本实施例利用abr预处理-短程反硝化厌氧氨氧化工艺处理生活污水,其中发酵反应室、消化反应室内接种的污泥来源于实验室稳定运行三年以上的厌氧发酵罐,mlss分别为4.93和7.56g

·

l-1

;硝化反应室接种的污泥来源于某污水厂曝气池,mlss为4.27g

·

l-1

;pd/a反应室接种的污泥来源于实验室长期高效稳定运行的pd/a反应器,mlss为3.54g

·

l-1

;通过水浴池控制个反应室内的温度为30

±

1℃,试验所用生活污水取自某高校化粪池,污水主要水质特征见表1:

45.表1生活污水水质特征

[0046][0047]

(1)abr预处理-短程反硝化厌氧氨氧化反应器内工艺参数的优化

[0048]

将上述构建abr预处理-短程反硝化厌氧氨氧化反应器连续运行190天,分为5个阶段,控制各阶段中发酵反应室的hrt、分流比以及硝化反应器内的曝气量,具体如下:

[0049]

阶段i:运行第1~36天,控制发酵反应室内水力停留时间hrt为4.5h、分流比q1:q2为10:10、硝化反应器内的曝气量为2.0mg

·

l-1

;

[0050]

阶段ii:运行第37~76天,控制发酵反应室内水力停留时间hrt为4.5h、分流比q1:q2为11:9、硝化反应器内的曝气量为2.0mg

·

l-1

;

[0051]

阶段iii:运行第77~116天,控制发酵反应室内水力停留时间hrt为4.5h、分流比q1:q2为11:9、硝化反应器内的曝气量为1.8mg

·

l-1

;

[0052]

阶段iv:运行第117~154天,控制发酵反应室内水力停留时间hrt为3.6h、分流比q1:q2为11:9、硝化反应器内的曝气量为1.8mg

·

l-1

;

[0053]

阶段v:运行第155~190天,控制发酵反应室内水力停留时间hrt为2.9h、分流比q1:q2为11:9、硝化反应器内的曝气量为1.8mg

·

l-1

。

[0054]

对运行期间各反应室进、出水样进行检测,分别采用纳氏试剂分光光度法、紫外分光光度法、n-(1-萘基)-乙二胺分光光度法、cod快速消解仪和滤纸称重法测定nh

4+-n、no

3-‑

n、no

2-‑

n、cod和mlss,采用多参数水质分析仪测定do、温度和ph;并计算分析完全反硝化过程和厌氧氨氧化过程对生活污水去除的贡献率:

[0055]

厌氧氨氧化过程(100%)=(nh

4+-n

进-nh

4+-n

出

)

×

(1+1.32-0.26)

×

100%

[0056]

/(tn

进

–

tn

出

)

[0057]

完全反硝化过程(100%)=1-厌氧氨氧化过程(100%)

[0058]

上述nh

4+-n

进

、nh

4+-n

出

、tn

进

和tn

出

分别对应abr预处理-短程反硝化厌氧氨氧化反应器进出水nh

4+-n和tn浓度。

[0059]

图3(a)~(f)反应了abr预处理-pd/a工艺运行特性,阶段i,调控发酵反应室出水分流比为10:10,发酵反应室hrt=4.5h,硝化反应室do=2.0mg

·

l-1

。如图3(a)、3(c)和3(e)所示,第11d反应器运行趋于稳定,tn去除率为76.23%,发酵反应室出水cod浓度为139.46mg

·

l-1

,此时硝化反应室出水为no

3-‑

n浓度为54.62mg

·

l-1

,相应no

3-‑

n生成/nh

4+-n消耗为0.97,接近硝化反应理论氮转化比值(1.0),说明硝化反应室中可能存在的氮代谢去除途径可忽略不计;由图3(d)和3(f)可知,pd/a反应室内实际进水no

3-‑

n/nh

4+-n=0.95,低于pd/a工艺进水理论基质比范围(1.0~1.3),此时完全反硝化过程对污水tn去除贡献率为25.39%。

[0060]

为进一步强化耦合系统中厌氧氨氧化协同氮代谢途径,阶段ii将发酵反应室出水分流比调整至11:9,运行一段时间(图3(c)~3(f)),系统tn去除率升至80.14%,相应pd/a反应室内进水no

3-‑

n/nh

4+-n=1.24,符合pd/a工艺进水理论基质比,此时厌氧氨氧化过程作为耦合系统中绝对主导氮素去除途径,其对污水tn去除贡献率高达85.43%。在阶段i、ii运行过程中,硝化反应室出水中并未检测出nh

4+-n和no

2-‑

n,说明硝化反应室曝气量(do)可能高于实际曝气需求。

[0061]

为降低工艺曝气能耗,阶段iii将硝化反应室do降至1.8mg

·

l-1

,稳定运行时,如图3(c)所述,硝化反应室中nh

4+-n被完全消耗,出水仅检测出极少量no

2-‑

n,相应no

2-‑nmax

=0.21mg

·

l-1

,说明硝化反应室内硝化反应所需do

min

为1.8mg

·

l-1

。另外,如图3(d)和3(e)所示,此时系统出水nh

4+-n=8.61mg

·

l-1

、no

3-‑

n=5.34mg

·

l-1

、cod=25.53mg

·

l-1

。

[0062]

为进一步优化污水中tn的去除,阶段iv调整发酵反应室hrt为3.6h,运行一段时间,如图3(a)、3(d)和3(e),发酵反应室出水cod浓度提升至162.36mg

·

l-1

,系统出水nh

4+-n和tn浓度分别降至5.07和6.61mg

·

l-1

。阶段v将发酵反应室hrt调整至2.9h,由图3(a)、3(e)和3(f)可知,此时发酵反应室出水cod浓度升至183.76mg

·

l-1

,系统耦合脱氮效果进一步提升,系统tn去除率升至93.47%,出水tn浓度仅为3.76mg

·

l-1

,相应厌氧氨氧化过程对污水tn去除贡献率高达89.67%。

[0063]

(2)发酵处理工艺对生活污水有机碳源的优化

[0064]

对上述运行第188天发酵反应室的出水进行成分研究,结果如图4所示,出水中cod浓度为179.51mg

·

l-1

,其中优质碳源的浓度为115.81mg

·

l-1

,占总cod的76%,出水中的优质碳源由乙酸、丙酸、丁酸和异丁酸构成,相应浓度分别为91.51、17.27、3.76和3.17mg

·

l-1

,乙酸作为出水中主要有机成分,可作为反硝化电子供体,利于异养生物脱氮。

[0065]

在发酵反应室hrt=2.9、出水分流比d1:d2为11:9以及硝化反应室内的曝气量为1.8mg

·

l-1

的条件下,无需外加碳源,生活污水经abr预处理-短程反硝化厌氧氨氧化反应器后,tn去除率高达93.47%,相应出水tn和cod浓度分别为3.76mg

·

l-1

和29.86mg

·

l-1

,符合污水厂一级a排放标准。

[0066]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1