一种实现高效节能和降低二噁英排放的污泥掺烧方法与流程

1.本发明涉及污泥处理领域,尤其涉及一种实现高效节能和降低二噁英排放的污泥掺烧方法。

背景技术:

2.近年来,伴随着我国污水处理量的不断增加,我国城镇污泥的产量也在迅速增长。同时,我国脱硫石膏,磷石膏等废石膏类固废产量巨大,但缺乏有效的处理手段,利用率较低。焚烧处置方法由于具有减量化、无害化和资源化的特点,成为污泥处置主要技术之一。火力发电厂掺烧污泥对电厂实际运行影响较小,成本较低,是当下比较有优势的焚烧处置方法之一。

3.但是污泥含水率较高,直接掺烧会显著影响燃烧状况,并且可能会对设备造成腐蚀,并发生堵管事故。而直接对于高含水率的污泥进行干化能耗又很高。此外,污泥中含有大量的铁、铜、锌等重金属以及氯,燃烧过程中容易产生二噁英类有机污染物,影响环境。活性炭吸附结合布袋除尘系统是控制二恶英排放最有效的方法,但传统火力发电厂大都没有上述尾部烟气净化装置,耦合污泥掺烧时难以保证二噁英达标的排放。如果需要对火力发电厂进行改造,投资和运行成本将十分昂贵。

4.因此,迫切需要寻找一种低成本的、在低能耗下有效降低污泥含水率及掺混燃烧过程中二噁英排放的技术。

技术实现要素:

5.本发明提供了一种实现高效节能和降低二噁英排放的污泥掺烧方法,以提高节能环保、高效降低二噁英排放的污泥掺烧技术。

6.为了解决上述技术问题,本发明目的提供了一种实现高效节能和降低二噁英排放的污泥掺烧方法,包括以下步骤:

7.(1)将湿污泥和废石膏类固废混合,控制混合后污泥含水量在60%以下;

8.(2)随后造粒成污泥颗粒,再将污泥颗粒采用烟气进行干化处理,控制干化后污泥颗粒含水量在30%以下;

9.(3)将干化后污泥颗粒送入锅炉焚烧,将干化后的尾气送至锅炉作二次风。

10.通过采用上述方案,废石膏类固废与湿污泥混合后初步降低污泥的含水量,污泥预先进行造粒可以增加污泥的表面积,提高后续的干化效率,降低干化耗能,同时提高后续燃烧时的接触面积,提高燃烧效率;利用烟气对污泥颗粒进行干化处理,相比于空气含氧量较低,降低干燥过程中发生燃烧和爆炸的风险;随后将干化后尾气用于焚烧,首先干化后尾气含有的硫氧化物和粉尘含量高,用作焚烧的二次风可以降低后续脱硫和除尘负担,其次尾气中含有的干化过程中生成的硫氧化物和硫化氢等物质会与污泥中含有的cucl2和fecl3等金属类催化剂反应,降低催化能力,可以在焚烧过程抑制二噁英的生成;同时废石膏类固废在高温环境下分解成氧化钙,并同时放出so2,可以降低金属类催化剂的催化能力,钙类

化合物提供碱性环境,能够吸收生成的氯化氢,氧化钙会与氯化氢反应生成氯化钙,减少了deacon反应的氯原料,最终抑制二噁英和氯化氢的排放,工艺简单,污泥掺烧过程节能环保。

11.作为优选方案,所述废石膏类固废为脱硫石膏和/或磷石膏。

12.作为优选方案,所述废石膏类固废由脱硫石膏和磷石膏按质量比为(3-4):(1-2)。

13.作为优选方案,所述废石膏类固废的粒径为200目-500目。

14.作为优选方案,在步骤(1)中,所述废石膏类固废的添加质量为30%-40%。

15.作为优选方案,在步骤(3)中,所述污泥颗粒在锅炉的掺烧量为5%-10%。

16.作为优选方案,所述湿污泥为生活污泥或工业污泥。

17.作为优选方案,在步骤(1)中,所述废石膏类固废的含水量在30%以下。

18.作为优选方案,在步骤(2)中,所述烟气干化处理前预热120℃-160℃。

19.相比于现有技术,本发明实施例具有如下有益效果:

20.1、本发明所采用的二噁英抑制方法工艺简单,不需要对燃煤电厂锅炉及烟气处理系统进行改动,污泥掺烧过程有效抑制二噁英的排放,节能环保。

21.2、以往预先脱水、干化再造粒的污泥处理工序设备复杂并且能耗高,本技术添加的废石膏类固废可以初步降低污泥含水率至60%以下,减少了对于后续装置的腐蚀,捏合后的湿污泥可以直接进行造粒,提高了热干化炉中污泥粒的干化效率,不需要多段干化,污泥颗粒提高了干化效率,改善了燃烧工况,降低了能耗,符合双碳发展理念。

22.3、本技术选用的废石膏类固废在高温环境下分解成氧化钙,并同时放出so2,可以降低金属类催化剂的催化能力,钙类化合物提供碱性环境,能够吸收生成的氯化氢,氧化钙会与氯化氢反应生成氯化钙,减少了deacon反应的氯原料,最终抑制二噁英和氯化氢的排放,使用的废石膏类固废,来源广泛,实现了以废治废。

23.4、利用烟气对污泥颗粒进行干化处理,相比于空气含氧量较低,降低干燥过程中发生燃烧和爆炸的风险;随后将干化后尾气用于焚烧,首先干化后尾气含有的硫氧化物和粉尘含量高,用作焚烧的二次风可以降低后续脱硫和除尘负担,其次尾气中含有的干化过程中生成的硫氧化物和硫化氢等物质会与污泥中含有的cucl2和fecl3等金属类催化剂反应,降低催化能力,可以在焚烧过程抑制二噁英的生成。

附图说明

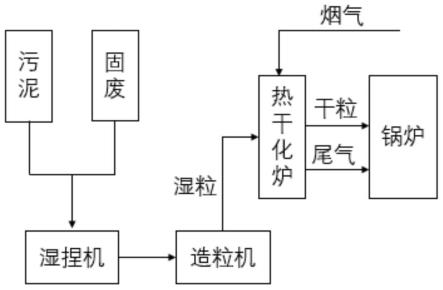

24.图1-本发明中一种实现高效节能和降低二噁英排放的污泥掺烧方法的流程示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本技术提供一种实现高效节能和降低二噁英排放的污泥掺烧方法,包括以下步骤:

27.(1)在湿捏机中对湿污泥及废石膏类固废进行充分混合,初步降低污泥含水率,控制污泥含水率在60%以下;

28.优选地,湿污泥可以为生活污泥、工业污泥等;

29.优选地,废石膏类固废可以为脱硫石膏和磷石膏中的一种或两者的混合物;

30.优选地,废石膏类固废的粒径在100-500目数之间;

31.优选地,废石膏类固废的含水率在30%以下。

32.(2)之后送至造粒机中制造湿污泥颗粒,在造粒机中污泥会被螺旋杆推向挤粒板,经刮刀切断后成粒,颗粒处理可以增加污泥的表面积,提高后续干化效率,降低干化耗能,同时也能增加燃烧时的接触面积,提高燃烧效率;

33.(3)将湿污泥颗粒送至热干化炉,用经过空气预热器预热120℃-160℃的烟气进行干化,控制干化后污泥颗粒含水量约为30%,与空气相比,烟气中氧含量较低,降低了干燥过程中可能发生的燃烧与爆炸风险;

34.(4)将步骤(3)干化后95℃左右的尾气送至锅炉用作二次风,将干化后的污泥颗粒送入焚烧炉内进行热处置,污泥干化尾气中含有的硫氧化物等能抑制二噁英的生成。

35.以下结合具体的实施例进行阐述说明本技术方案的效果,以生活污泥为处理对象,步骤(3)以处理2t/h的污泥颗粒为例,通入烟气流量为50000m3/h,进口烟气温度为130℃,出口烟气温度为95℃,将60%含水率的污泥颗粒干燥成30%含水率的污泥颗粒,干化效率为69%;步骤(4)在700mw负荷的锅炉中进行焚烧处理。

36.实施例一

37.一种实现高效节能和降低二噁英排放的污泥掺烧方法,包括以下步骤:

38.(1)在湿捏机中对生活污泥及30%质量的脱硫石膏进行充分混合,初步降低污泥含水率,控制污泥含水率在60%以下,其中脱硫石膏的粒径在500目,含水率在30%以下;

39.(2)之后送至造粒机中制造湿污泥颗粒,在造粒机中污泥会被螺旋杆推向挤粒板,经刮刀切断后成粒,颗粒处理可以增加污泥的表面积,提高后续干化效率,降低干化耗能,同时也能增加燃烧时的接触面积,提高燃烧效率;

40.(3)将湿污泥颗粒送至热干化炉,用经过空气预热器预热130℃的烟气进行干化,出口烟气温度为95℃,控制干化后污泥颗粒含水量约为30%,与空气相比,烟气中氧含量较低,降低了干燥过程中可能发生的燃烧与爆炸风险;

41.(4)将步骤(3)干化后95℃左右的尾气送至700mw负荷的焚烧锅炉用作二次风,将干化后的污泥颗粒送入焚烧锅炉内进行热处置,污泥颗粒的掺烧量为5%,污泥干化尾气中含有的硫氧化物等能抑制二噁英的生成,最终二噁英的抑制效率达到84.4%。

42.实施例二

43.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,脱硫石膏的目数为400目,最终二噁英的抑制效率为82.7%。

44.实施例三

45.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,脱硫石膏的目数为200目,最终二噁英的抑制效率为78.7%。

46.实施例四

47.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例三相同,不同的地方在于,脱硫石膏的添加量为40%,最终二噁英的抑制效率为83.9%。

48.实施例五

49.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,脱硫石膏采用磷石膏替代,磷石膏的目数为500目,最终二噁英的抑制效率为58.5%。

50.实施例六

51.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例五相同,不同的地方在于,磷石膏的添加量为40%,最终二噁英的抑制效率为60.8%。

52.实施例七

53.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,脱硫石膏采用脱硫石膏和磷石膏按质量比4:1混合替代,粒径均为500目,最终二噁英的抑制效率为74.8%。

54.实施例八

55.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例七相同,不同的地方在于,脱硫石膏和磷石膏的粒径为400目,最终二噁英的抑制效率为70.4%。

56.实施例九

57.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例七相同,不同的地方在于,脱硫石膏和磷石膏的粒径为200目,最终二噁英的抑制效率为68.4%。

58.实施例十

59.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例七相同,不同的地方在于,脱硫石膏和磷石膏的质量比为3:2,最终二噁英的抑制效率为65.2%。

60.实施例十一

61.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,污泥颗粒的掺烧量为10%,最终二噁英的抑制效率为87.4%。

62.实施例十二

63.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例一相同,不同的地方在于,脱硫石膏的粒径为400目,污泥颗粒的掺烧量为10%,最终二噁英的抑制效率为84.9%。

64.对比例一

65.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与实施例十相同,不同的地方在于,脱硫石膏和磷石膏的粒径为100目,最终

二噁英的抑制效率为33.7%。

66.对比例二

67.一种实现高效节能和降低二噁英排放的污泥掺烧方法,各步骤及各步骤使用的试剂、工艺参数均与对比例一相同,不同的地方在于,脱硫石膏和磷石膏的添加总量为10%,污泥颗粒掺烧量为2%,最终二噁英的抑制效率为21.5%。

68.结合实施例的二噁英抑制效率结果可知,采用该废石膏类固废协同处置技术不仅处置了废石膏类固废,而且降低了污泥含水率,降低了高含水率污泥的制粒难度以及干化耗能,改善了燃烧工况。同时废石膏类固废以及污泥干化气高效地抑制了二噁英的生成。本技术的污泥掺烧方法操作简单、运行成本低,在未来煤掺混污泥燃烧中有极大的应用价值。

69.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1