一种PCB电镀废水的处理方法与应用与流程

一种pcb电镀废水的处理方法与应用

技术领域

1.本发明涉及电镀废水处理技术领域,尤其是涉及一种pcb电镀废水的处理方法与应用。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是电子元器件电气相互连接的载体。pcb电镀是pcb生产制作中的必备环节,该环节通过对pcb表面及孔内电镀金属,从而改善pcb的导电性能;电镀过程中形成的电镀层包括金属铜层、金属锡层和金属镍层等,其中金属铜层由于具有良好的导电性、导热性和机械延展性等优点,被广泛用于pcb电镀层。

3.随着pcb电镀铜的过程的不断进行,会不断的消耗铜光剂,因此,在电镀过程中需要向铜缸药水中不断补加铜光剂。同时,随着铜缸电镀过程铜光剂的分解,因铜光剂分解产生的有机物增多,会导致pcb板电镀铜的效率不断下降,造成铜球的浪费,且很难满足现在多层板的电镀工艺要求。故而,在电镀铜缸药水长期电镀生产时,需要每两年更换一次铜缸药水(即“开缸”,铜光剂分解残留的有机物,导致电镀无法满足要求时进行),以满足电镀生产的工艺要求。其中一缸pcb电镀铜缸药水大概在2万升左右,环保处理成本除外,每开一次新缸需要的物料成本大概在30万元人民币(不计算环保处理成分)。如果一个公司拥有8缸pcb电镀铜缸药水,则每两年开一次新缸所需要物料成本约240万人民币。可见,更换pcb电镀铜缸药水的成本非常的高。

4.基于此,需要寻求一种新的pcb电镀铜缸药水处理方法,能够有效处理电镀铜缸的铜光剂及其残留有机物,减少开缸次数,降低物料成本。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种pcb电镀废水的处理方法,能够有效去除pcb电镀废水中的铜光剂和铜光剂分解产生的有机物。

6.本发明还提出一种pcb电镀废水的处理方法在电镀废水处理中的应用。

7.本发明的第一方面,提供一种pcb电镀废水的处理方法,包括以下步骤:

8.s1、向pcb电镀废水中加入氧化剂,反应后得到中间处理液;

9.s2、向所述中间处理液中加入氧化改性碳纤维,继续反应得到处理液;

10.其中,所述氧化改性碳纤维的制备方法包括:将碳纤维与氯酸盐溶液混合,经氧化处理1.5-3小时得到。

11.根据本发明实施例的pcb电镀废水的处理方法,至少具有如下有益效果:

12.本发明的pcb电镀废水中含有铜光剂和铜光剂分解产生的有机物;在本发明的处理方法中,首先利用氧化剂对铜光剂和有机物(铜光剂分解产生)进行氧化处理,实现有机物和铜光剂的初步除杂;再通过氧化改性碳纤维对反应液进一步处理,从而实现对第一步处理后的处理液进行深度除杂,最终实现对pcb电镀废水中的铜光剂和铜光剂分解产生的

有机物的去除。

13.氧化改性碳纤维的除杂机理如下:通过对碳纤维进行表面氧化改性,从而在碳纤维表面接枝羧基等基团,从而提高氧化改性碳纤维的亲水性,从而提高碳纤维与中间处理液的润湿性,从而与中间处理液中待处理物料充分接触,从而实现对物料的充分吸附去除。

14.碳纤维的改性时间过短,则表面改性程度较差,对其亲水性提高有限,从而影响到吸附效果;而改性时间过长,则表面羧基含量过多,从而导致其对带负电的物料的排斥增加,从而影响到其吸附效果。

15.根据本发明的一些实施例,所述氧化剂为高锰酸钾。

16.根据本发明的一些实施例,所述高锰酸钾与所述pcb电镀废水的质量体积比为1.8-2.5g:1l。

17.根据本发明的一些实施例,所述高锰酸钾与所述pcb电镀废水的质量体积比为2.0-2.2g:1l。

18.根据本发明的一些实施例,所述高锰酸钾与所述pcb电镀废水的质量体积比为2g:1l。

19.在本发明中,利用高锰酸钾的强氧化性质,可以有效清除电镀铜缸药水中铜光剂的有机物分解物以及过量的铜离子,并且还可利用高锰酸钾在酸性体系中还原生成微红接近无色的二价锰离子作指示剂,直观地看出反应的程度。在电镀铜缸药水处理前,由于其中含有较多的有机物,电镀铜缸药水颜色较深,呈现出蓝绿色,当加入高锰酸钾后,电镀铜缸药水呈现紫红色,随着反应的进行,当电镀铜缸药水呈现天蓝色时,则表示反应已完成,电镀铜缸药水中的有机物分解物以及过量的铜离子已基本去除完成。

20.根据本发明的一些实施例,所述氯酸盐溶液中氯酸盐的质量百分含量为1-5%。

21.根据本发明的一些实施例,所述氯酸盐溶液包括氯酸钾溶液、氯酸钠溶液、氯酸铯溶液中的至少一种。

22.根据本发明的一些实施例,所述氯酸盐溶液为氯酸钾溶液。

23.根据本发明的一些实施例,所述氧化处理还包括添加酸。

24.根据本发明的一些实施例,所述酸包括硫酸溶液。

25.根据本发明的一些实施例,所述硫酸溶液的质量百分比含量为1-5%。

26.根据本发明的一些实施例,所述氧化改性碳纤维的直径为5-20μm。

27.在本发明中,碳纤维为氧化改性碳纤维,在使用时不易产生碳粉,相关技术中常规使用活性碳进行处理,而活性碳在处理过程中产生碳粉,造成二次污染。

28.采用高锰酸钾的预氧化作用,结合本发明氧化改性碳纤维的吸附性能,能够有效提高对铜光剂有机分解物的去除效率,两者具有协同作用,优于单独使用所产生的效果,这主要是由于高锰酸钾在氧化过程中可以改变一些有机分解物的化学结构,使其更易于被后面投放的氧化改性碳纤维吸附。

29.根据本发明的一些实施例,所述氧化处理的温度为80-100℃。

30.根据本发明的一些实施例,所述氧化处理的温度为90℃。

31.根据本发明的一些实施例,所述氧化处理的时间为2小时。

32.本发明的氧化改性碳纤维是在较低温度条件下制得,通过使碳纤维表面的微晶炭氧化,在碳纤维表面生产以羧基、酚羟基、内酯基等含氧官能团为主的吸附活性位点,有利

于有效增加碳纤维的吸附效果。

33.根据本发明的一些实施例,所述氧化改性碳纤维可以制备成氧化改性碳纤维滤芯使用,以提高有机分解物去除效率。

34.根据本发明的一些实施例,步骤s1中所述反应时间为1.5-3小时。

35.根据本发明的一些实施例,步骤s1中所述反应时间为2小时,

36.根据本发明的一些实施例,步骤s2中所述继续反应时间为5-8小时。

37.根据本发明的一些实施例,步骤s2中所述继续反应时间为6小时。

38.根据本发明的一些实施例,所述pcb电镀废水的ph值≤7。

39.根据本发明的一些实施例,所述pcb电镀废水的ph值为2-5。

40.根据本发明的一些实施例,所述pcb电镀废水的ph值为3。

41.当所述pcb电镀废水的ph值过大时,高锰酸钾的氧化能力会减低,从而导致对有机分解物的去去除率降低。

42.根据本发明的一些实施例,所述pcb电镀废水的cod值低于2000mg/l。

43.根据本发明的一些实施例,所述pcb电镀废水的cod值为800-1200mg/l。

44.根据本发明的一些实施例,所述pcb电镀废水经处理后的cod值低于200mg/l。

45.根据本发明的一些实施例,步骤s1中所述中间处理液的颜色为蓝色。

46.根据本发明的一些实施例,步骤s1中所述中间处理液的颜色为天蓝色。

47.在本发明中,当氧化物为高锰酸钾时,通过观察中间处理液的颜色变化可以直观地判断出电镀铜缸药水中铜光剂的去除状态,当将高锰酸钾加入铜缸药水,此时电镀铜缸药水会变成紫红色,经处理2-3小时后,如果电镀铜缸药水由紫红色变成天蓝色,则说明铜光剂及其分解物已基本处理掉。

48.根据本发明的一些实施例,所述pcb电镀废水在处理过程中,采用过滤循环处理方式进行。

49.根据本发明的一些实施例,所述过滤循环处理的处理时间为5-6小时。

50.本发明的第二方面,提供了一种pcb电镀废水的处理方法在电镀废水处理中的应用。

51.根据本发明的一些实施例,所述电镀废水处理包括垂直连续电镀铜线电镀废水处理。

附图说明

52.下面结合附图和实施例对本发明做进一步的说明,其中:

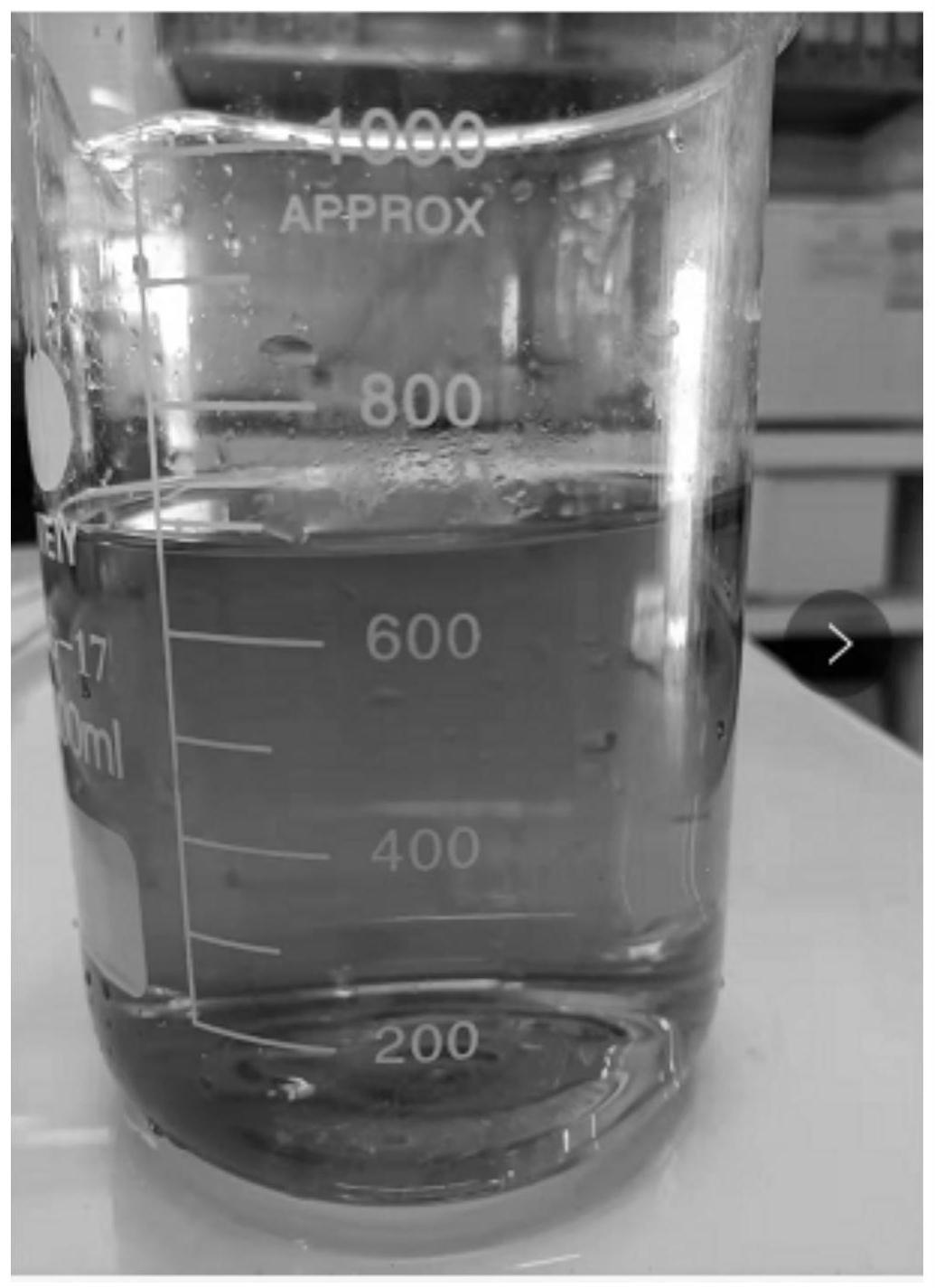

53.图1为本发明实施例1处理前的电镀铜缸药水图。

54.图2为本发明实施例1处理前的电镀铜缸药水哈氏槽实验图。

55.图3为本发明实施例1处理后的电镀铜缸药水图。

56.图4为本发明实施例1处理后的电镀铜缸药水哈氏槽实验图。

57.图5为本发明实施例1处理后重新添加铜光剂的哈氏槽实验图。

具体实施方式

58.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以

充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

59.在本发明实施例中,所指代的电镀铜缸药水是指电镀铜层后的药水。

60.在实施例中,过滤循环装置购于沈阳世纪鹏升环保设备有限公司,型号为:sjps-xh-800-1.0/1.6。

61.实施例1

62.一种pcb电镀废水的处理方法,具体包括以下步骤:

63.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

64.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

65.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

66.其中氧化改性碳纤维的具体制备方法如下:

67.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

68.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

69.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

70.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

71.结果表明,处理前pcb电镀废水的cod值为1024.1mg/l,处理后pcb电镀废水的cod值为42.8mg/l,其有机分解物的去除率为95.82%。

72.实施例2

73.一种pcb电镀废水的处理方法,具体包括以下步骤:

74.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

75.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以1.8g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

76.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

77.其中氧化改性碳纤维的具体制备方法如下:

78.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

79.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

80.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

81.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

82.结果表明,处理前pcb电镀废水的cod值为1018.5mg/l,处理后pcb电镀废水的cod值为74.3mg/l,其有机分解物的去除率为92.70%。

83.实施例3

84.一种pcb电镀废水的处理方法,具体包括以下步骤:

85.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3),检测pcb电镀废水ph值(检测值为3)。

86.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

87.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

88.其中氧化改性碳纤维的具体制备方法如下:

89.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为5%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在100℃条件下经氧化处理5小时后得到氧化改性碳纤维。

90.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

91.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

92.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

93.结果表明,处理前pcb电镀废水的cod值为998.7mg/l,处理后pcb电镀废水的cod值为80.3mg/l,其有机分解物的去除率为91.96%。

94.实施例4

95.一种pcb电镀废水的处理方法,具体包括以下步骤:

96.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

97.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

98.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

99.其中氧化改性碳纤维的具体制备方法如下:

100.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理1.5小时后

得到氧化改性碳纤维。

101.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

102.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

103.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

104.结果表明,处理前pcb电镀废水的cod值为1248.0mg/l,处理后pcb电镀废水的cod值为95.7mg/l,其有机分解物的去除率为92.33%。

105.实施例5

106.一种pcb电镀废水的处理方法,具体包括以下步骤:

107.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

108.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

109.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

110.其中氧化改性碳纤维的具体制备方法如下:

111.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钠溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

112.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

113.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

114.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

115.结果表明,处理前pcb电镀废水的cod值为1511.6mg/l,处理后pcb电镀废水的cod值为69.8mg/l,其有机分解物的去除率为95.38%。

116.实施例6

117.一种pcb电镀废水的处理方法,具体包括以下步骤:

118.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为5)。

119.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

120.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

121.其中氧化改性碳纤维的具体制备方法如下:

122.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为

3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

123.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

124.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

125.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

126.结果表明,处理前pcb电镀废水的cod值为1191.7mg/l,处理后pcb电镀废水的cod值为92.8mg/l,其有机分解物的去除率为90.21%。

127.对比例1

128.一种pcb电镀废水的处理方法,具体包括以下步骤:

129.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

130.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

131.s3、关闭过滤循环装置,在过滤泵加入常规碳纤维滤芯,常规碳纤维滤芯的直径为10μm,继续反应6小时,以吸附掉pcb电镀废水中分解物。

132.s4、取出常规碳纤维滤芯,更换成棉芯,得到处理液。

133.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

134.结果表明,处理前pcb电镀废水的cod值为1069.2mg/l,处理后pcb电镀废水的cod值为248.4mg/l,其有机分解物的去除率为76.77%。

135.对比例2

136.一种pcb电镀废水的处理方法,具体包括以下步骤:

137.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

138.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

139.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

140.其中氧化改性碳纤维的具体制备方法如下:

141.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理1小时后得到氧化改性碳纤维。

142.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

143.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

144.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

145.结果表明,处理前pcb电镀废水的cod值为983.0mg/l,处理后pcb电镀废水的cod值为189.7mg/l,其有机分解物的去除率为80.70%。

146.对比例3

147.一种pcb电镀废水的处理方法,具体包括以下步骤:

148.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

149.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

150.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

151.其中氧化改性碳纤维的具体制备方法如下:

152.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理4小时后得到氧化改性碳纤维。

153.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

154.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

155.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

156.结果表明,处理前pcb电镀废水的cod值为1071.1mg/l,处理后pcb电镀废水的cod值为209.9mg/l,其有机分解物的去除率为80.40%。

157.对比例4

158.一种pcb电镀废水的处理方法,具体包括以下步骤:

159.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为8)。

160.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

161.s3、关闭过滤循环装置,在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物。

162.其中氧化改性碳纤维的具体制备方法如下:

163.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

164.s4、取出氧化改性碳纤维,更换成棉芯,得到处理液。

165.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需

要的光剂,以实现二次利用。

166.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

167.结果表明,处理前pcb电镀废水的cod值为1074.4mg/l,处理后pcb电镀废水的cod值为194.1mg/l,其有机分解物的去除率为81.93%。

168.对比例5

169.一种pcb电镀废水的处理方法,具体包括以下步骤:

170.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

171.s2、计算pcb电镀铜缸中废水的体积,根据pcb电镀铜缸中废水的体积以2g每升的比例称取高锰酸钾固体,将高锰酸钾用水完全溶解,去除固体残渣,并加入到pcb电镀废水,开启过滤循环装置处理2小时,得到中间处理液。

172.s3、关闭过滤循环装置,得到处理液。

173.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

174.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

175.结果表明,处理前pcb电镀废水的cod值为1084.2mg/l,处理后pcb电镀废水的cod值为674.2mg/l,其有机分解物的去除率为40.31%。

176.对比例6

177.一种pcb电镀废水的处理方法,具体包括以下步骤:

178.s1、将pcb电镀铜缸中的阳极铜球取出并清洗干净,检测pcb电镀废水ph值(检测值为3)。

179.s2、在过滤泵加入氧化改性碳纤维,继续反应6小时,以吸附掉pcb电镀废水中分解物;

180.其中氧化改性碳纤维的具体制备方法如下:

181.取碳纤维(购于南通佳诺净化科技有限公司,货号:jn-acf-1001),与质量分数为3%的氯酸钾溶液混合,并加入浓硫酸(终浓度为3%),在90℃条件下经氧化处理2小时后得到氧化改性碳纤维。

182.s3、取出氧化改性碳纤维,更换成棉芯,得到处理液。

183.经处理后的pcb电镀废水,可以根据实际需要,继续向处理液中重新添加镀铜所需要的光剂,以实现二次利用。

184.采用快速消解分光光度法(hj/t399-2007)对处理前后pcb电镀废水的cod值(chemical oxygen demand,化学需氧量)进行检测。

185.结果表明,处理前pcb电镀废水的cod值为997.8mg/l,处理后pcb电镀废水的cod值为548.7mg/l,其有机分解物的去除率为45.01%。

186.综上可见,采用本发明的pcb电镀废水的处理方法,对pcb电镀废水中的有机分解物的去除率达90.21%以上,其中采用实施例1的处理方法,pcb电镀废水中的有机分解物的去除率达95.82%。

187.与实施例1相比,对比例1采用常规的碳纤维滤芯代替本发明经氧化改性后的碳纤维,其有机分解物的去除率显著降低,降低了19.05%,这主要是由于未经氧化改性处理的碳纤维表面亲水性较差,而经过氧化改性可以提高碳纤维的亲水性。

188.对比例2与实施例1的区别在于,对比例2的碳纤维氧化改性时间较短,表面改性程度较低,因此造成吸附效果不理想。

189.对比例3与实施例的区别在于碳纤维改性时间较长,造成表面羧基含量过多,从而导致其对带负电的物料的排斥增加,最终影响到其吸附效果。

190.对比例4与实施例1的区别在于,对比例4中的pcb电镀废水的ph值为8,结果表明当pcb电镀废水为碱性时,pcb电镀废水中的有机分解物的去除率显著降低,降低至81.93%,这主要是由于在碱性溶液中,高锰酸钾的氧化性降低,无法有效去除废水中的有机污染物。

191.对比例5与实施例1相比,其区别在于对比例5仅添加了高锰酸钾溶液,尽管高锰酸钾具有较强的氧化性,能够降解pcb电镀废水中的部分有机分解物氧化分解,并生成具有一定吸附能力的二氧化锰,但是二氧化锰本身的吸附性能有限,无法将聚凝后的有机物去除,导致实际pcb电镀废水中还有大量分解物残留,因此,相对于实施例1,对比例5的有机物去除率显著降低,降低至40.31%。

192.对比例6与实施例1的主要区别在于,对比例6仅采用了氧化改性后的碳纤维处理,其有机分解物去除率显著降低,这主要是由于在处理pcb电镀废水过程中,pcb电镀废水中有机分解物溶解性较大,无法有效凝聚,不利于碳纤维的吸附。

193.检测例

194.哈氏槽实验是一种检验铜缸光剂含量的简单电镀实验,采用哈氏槽实验可以直观显示除处理前后pcb电镀废水中铜缸光剂的含量变化,具体包括如下步骤:

195.(1)取需分析的槽液90ml(即处理前后pcb电镀废水),加入分析液180ml(其中含无水硫酸铜化合物75g/l,硫酸180g/l,氯60mg/l),混合均匀;

196.(2)倒入哈氏槽中,达到270ml刻度;

197.(3)将铜块极置入槽液中,与并与电源正极相连,其中铜块要先经过2500目砂纸打磨除去黑膜层,并用水冲洗干净;

198.(4)将哈氏片用洗洁精清洗脱脂1min,再采用350目砂纸打磨,最后采用2500目砂纸打磨除去较深的划痕;

199.(5)将处理过的哈氏片置入哈氏槽中;

200.(6)接通电源通电,在25℃,2a电流下电解5分钟;

201.(7)将哈氏片取出,水洗后吹干;

202.(8)测量烧板长度,并根据表1判断pcb电镀废水中残留铜光剂的浓度。

203.表1:

204.烧板长度(mm)铜光剂浓度(ml/l)550.4480.5420.6370.7350.75

330.8310.85290.9

205.如果电镀后哈氏片板面光亮,板边烧板在1厘米以内,则表明铜光剂正常;如果板面暗淡无光泽,则判定该pcb电镀废水中的铜光剂已处理干净。

206.取实施例1处理前的pcb电镀废水,处理前的pcb电镀废水如图1所示,从图1中可以看出pcb电镀废水中的有机污染物较多,颜色浑浊,且较深,当有机污染物含量到达一定程度时,颜色会呈现蓝绿色。

207.将处理前的pcb电镀废水放入哈氏槽中,采用上述步骤进行哈氏槽试验,并取哈氏片检测,结果如图2所示,从图2中可以看出哈氏片电镀面光亮,板边烧板0.5厘米,可以判定处理前的pcb电镀废水中含有0.4-0.5ml/l的铜光剂。

208.采用实施例1的方法对pcb电镀废水进行处理,处理后的pcb电镀废水如图3所示,从图3中可以看出pcb电镀废水中的有机污染物较处理前明显减少,整体清澈不浑浊。

209.将处理后的pcb电镀废水放入哈氏槽中,采用上述步骤进行哈氏槽试验,并取哈氏片检测,结果如图4所示,从图4中可以看出发现哈氏片板面暗淡无光泽,可以判定此时的pcb电镀废水中的铜光剂得到有效清除。

210.取处理后的pcb电镀废水,按正常铜光剂添加比例添加镀铜光剂(购于广东比格莱科技有限公司,货号:cu-510)后,采用上述步骤再次进行哈氏槽试验,结果如图5所示,从图5中可以看出,哈氏片板面光亮,板边烧板0.3厘米,判定此时的铜缸药水中铜光剂已正常,为0.85-0.90ml/l。

211.综上所示,采用本发明的pcb电镀废水的处理方法至少具有以下优点:

212.(1)采用本发明的pcb电镀废水的处理方法对铜光剂的有机分解物及其铜光剂本身均具有较好的处理效果,且不会影响二次使用。

213.(2)采用本发明的pcb电镀废水的处理方法得到的处理液在二次使用时后续可以添加不同系列铜光剂进行电镀,而常规的pcb板在电镀过程中不同系列的铜光剂基本不能同时混用,如需更换不同系列铜光剂时,基本需要排净所有铜缸药水,开新缸,需耗费很大的成本。而本发明的方法不但节省了开新缸及环保处理所需要的物料成本,并且不会产生废水给社会造成危害。

214.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1