一种钛矿沸腾氯化炉炉气管道在线自动疏通装置的制作方法

1.本发明属于钛矿沸腾氯化生产工艺技术领域,具体涉及一种钛矿沸腾氯化炉炉气管道在线自动疏通装置。

背景技术:

2.在沸腾氯化炉中钛矿和焦炭混合与氯气反应生成四氯化钛气体,四氯化钛气体、氮气、一氧化碳、二氧化碳及其他低沸点杂质气体,包含大量的细微固体颗粒物形成混合炉气,炉气温度800-900℃,炉气通过管道输送后进行旋风除尘系统进行气固分离,炉气输送管道较长(20m以上,输送管道内径450mm),同时含较多固体颗粒物的四氯化钛泥浆需要进行固体颗粒物分离,往往采用在炉气管道内进行直接喷淋,冷态四氯化钛泥浆和炉气直接接触,四氯化钛气化,炉气温度降至300℃,进而保证旋风除尘系统及后续冷凝系统温度不至于过高,减少设备投入及维护成本及降低安全风险。另一方面可以将泥浆中固体颗粒物再次进入旋风除尘系统进行多次分离,保证了后续生产系统的生产稳定。四氯化钛泥浆喷淋位置设置在沸腾氯化炉气管道竖直管位置,通过控制系统、喷淋管道和喷头等直接将四氯化钛泥浆喷淋进入到炉气管道内。

3.一方面,炉气从沸腾氯化炉到喷淋竖管的输送管道,因为管道内部气流在管道壁散热作用下,炉气温度会持续降低,到达喷淋竖管位置温度会降至700℃左右,炉气内含有部分的氯化钙、氯化镁、氯化锰和氯化亚铁等杂质,该部分杂质的熔点范围在650-770℃,在管道内壁上气流滞留层内流动较为缓慢以及在管壁的散热作用下,氯化钙、氯化镁、氯化锰和氯化亚铁等杂质会在输送管道内壁上进行发生相变化而凝固,凝固过程包裹一些未反应的二氧化钛、焦炭、二氧化锆及二氧化硅等固体颗粒物,形成层积岩状堵塞物,随着运行时间推移,输送管道过流孔逐步减小逐步堵塞,进而沸腾氯化炉压力升高,压力升高到一定程度因为安全设计因素,必须进行停炉,一般沸腾氯化炉运行10-15天,需要停运沸腾氯化炉打开炉气管道进行人工疏通。另一方面,在喷淋竖管内,由于大量冷态的四氯化钛泥浆和高温炉气直接接触,四氯化钛气化,固液相物质粘附到喷淋竖管内壁上,炉气中较高沸点杂质发生相变化继续凝固,导致喷淋竖管过流孔减小逐步堵塞,堵塞频率10天左右,导致氯化炉炉气管道不畅,沸腾氯化炉压力升高,进而被迫停炉。

4.炉气管道的堵塞,导致沸腾氯化炉压力升高而被迫停炉,严重制约了沸腾氯化炉的生产稳定性,同时也是制约沸腾氯化炉大型化的“卡脖子”问题。沸腾氯化炉运行周期10-15天,目前采用的方法仍为停炉打开检查疏通,疏通过程中烟气无组织排放较为严重,环保压力大,同时检修疏通工作量大时间较长,若能够将沸腾氯化炉的连续稳定运行周期延长至60天以上,大型沸腾氯化炉的稳定运行控制将得到极大的技术进步。

技术实现要素:

5.本发明的目的是提供一种钛矿沸腾氯化炉炉气管道在线自动疏通装置,保证了沸腾氯化炉炉气管道始终保持较为畅通的状态,沸腾氯化炉的运行压力保持设计安全压力以

下,沸腾氯化炉运行稳定性得以显著提升,同时减少了停炉的频次,减少人工劳动强度及减少无组织排放等环保污染。

6.为了实现上述目的,本发明所采用的技术方案是:一种钛矿沸腾氯化炉炉气管道在线自动疏通装置,设置在炉气管道四通的连接口,包括法兰板,法兰板用于和炉气管道四通连接,法兰板内侧位于管道内的部分设有耐腐蚀耐高温的防护层;气缸,气缸的缸体前端通过填料箱和所述法兰板的外表面固定连接,气缸的气缸杆依次穿过填料箱、法兰板上的通孔和所述的防护层,气缸杆的端部连接有圆筒锥形刮刀,圆筒锥形刮刀的前端设有刮除管道内壁附着物料的锥面;所述气缸至少设置为两个,每个气缸的活塞行程的前后两端分别设置加压泄压孔;高压氮气加压及泄压系统,多个气缸同一端的加压泄压孔通过管路并联在高压氮气加压及泄压系统上,以使多个气缸内压力一致。

7.所述的防护层为耐酸浇注料层。

8.所述法兰板上的通孔内嵌设有与气缸杆相对滑动的轴套。

9.所述防护层上固定设置用于清理气缸杆杆体上附着物的气缸杆清理刮刀。

10.所述高压氮气加压及泄压系统包括具有两个分支管线的高压氮气管线、设置在每个分支管线上的气缸加压自动控制阀和气体平衡同步阀,两个气体平衡同步阀分别控制气缸两端的加压,气体平衡同步阀具有与气缸数量一致的出口,每个出口通过加压管线与气缸端部的加压泄压孔连接,以使每个气体平衡同步阀能够同时对多个气缸的同一端供气加压,每个加压管线上还连接有泄压管线,多个气缸同一端的多个加压管线上的多个泄压管线汇总到气缸泄压自动控制阀上。

11.进一步的,与所述气缸前端的泄压管连接的气缸泄压自动控制阀的管线下游还设有气缸泄压背压阀,以确保活塞前端的缸内压力不低于炉气管道内的气压。

12.所述的填料箱内围绕所述气缸杆填压有密封用的耐高温填料,填料箱上设有对填料压紧的填料压紧装置。

13.进一步的,所述填料压紧装置包括压紧填料的压环和带动压环上下移动的活动机构,压环设置在填料箱内,气缸杆从压环中心通过,活动机构穿过填料箱的法兰和压环连接。

14.作为优选,所述的活动机构为螺栓,螺栓的光轴部分被轴向限位在所述填料箱的法兰,螺栓的螺纹部分和压环环面的螺纹孔连接。

15.作为一种实施例,当法兰板安装在设有喷淋管的四通连接口时,法兰板及防护层上均设有供喷淋管穿过的通孔。

16.本发明中多个气缸的缸体通过连接件连接。

17.本发明的有益效果是:1、本发明的炉气管道在线自动疏通装置,在线运行过程中进行炉气管道的疏通,运行过程不漏气,无需打开管道检查,能够在最低限位和最高限位之间稳定移动,未出现高温变形腐蚀等情况,装置运行稳定性好。

18.2、本发明的沸腾氯化炉炉气管道在线自动疏通装置可以设置自动疏通,在设定任意时间间隔内疏通,目前设定每个班次自动疏通一次,在管道出现堵塞物情况,刮刀提前清理,保证管道通畅,无需人员操作,出现异常情况报警提醒。

19.3、沸腾氯化炉气管道在线自动疏通装置疏通长度可以达到6m以上,有效解决了管

道较长均有堵塞物而难以疏通的情况。

20.4、沸腾氯化炉气管道在线自动疏通装置运行后,炉气管道堵塞频率降低为原来1/4,沸腾氯化炉的稳定运行周期达到60天以上。

附图说明

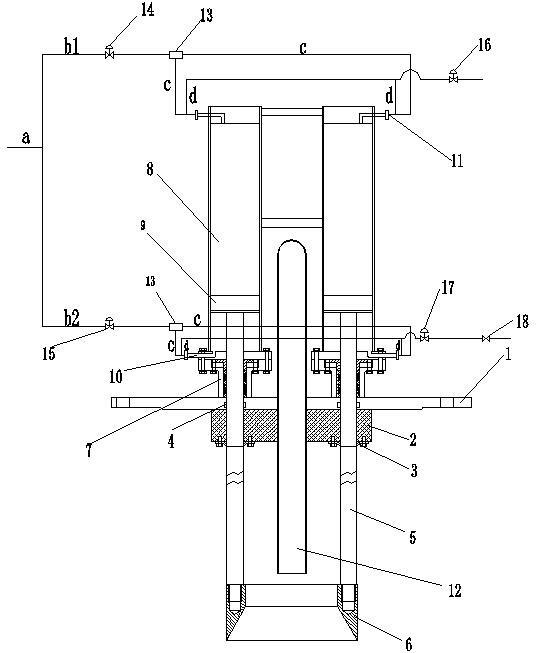

21.图1为本发明的钛矿沸腾氯化炉炉气管道在线自动疏通装置的结构示意图;图2为本发明中的填料压紧装置在自动疏通装置上的装配示意图;图中标记:1、法兰板,2、耐酸浇注料层,3、气缸杆清理刮刀,4、轴套,5、气缸杆,6、圆筒锥形刮刀,7、填料箱,701、填料箱法兰,8、气缸,801、气缸法兰,9、活塞,10、气缸前端加压泄压孔,11、气缸后端加压泄压孔,12、炉气管道中心喷淋管,13、气体平衡同步阀,14、气缸后端加压自动控制阀,15、气缸前端加压自动控制阀,16、气缸后端泄压自动控制阀,17、气缸前端泄压自动控制阀,18、气缸前端泄压背压阀,19、压环,20、调节螺栓,21、填料。

具体实施方式

22.下面结合附图和实施例对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

23.实施例1:本发明所述的一种钛矿沸腾氯化炉炉气管道在线自动疏通装置中,通过法兰板1与现有的沸腾炉炉气管道的四通相连接,法兰板1的中心设有通孔,用于炉气管道中心喷淋管12的穿过,在法兰板1的内侧面固定设置耐酸浇注料层2,炉气管道中心喷淋管12在穿过法兰板1后还要穿过耐酸浇注料层2,进入炉气管道,所设置的耐酸浇注料层2位于炉气管道内,可对法兰板1起到防护作用,防止法兰板1受高温冲刷变形,耐酸浇注料层2一般可以选择磷酸盐混凝土或莫来石浇注料;本发明设置两个气缸8,为了达到较好的疏通效果,气缸8的长度做到6米以上,因此两个气缸8的缸体通过卡箍等连接件连接在一起,防止长度过长造成气缸的晃动加剧,检修拆卸方便,气缸8前端采用气缸法兰801连接,气缸法兰801和气缸后端的端板均打孔设置加压泄压孔,为了下面描述方便,将气缸法兰801上的加压泄压孔定义为气缸前端加压泄压孔10,将气缸后端端板上的加压泄压孔定义为气缸后端加压泄压孔11;所述气缸8缸体通过填料箱7固定在所述的法兰板1外侧面,填料箱7一端焊接在法兰板上,填料箱7的另一端为填料箱法兰701,用于和气缸法兰801通过紧固螺栓连接;所述气缸8的气缸杆5依次穿过填料箱7、法兰板1和耐酸浇注料层2,填料箱7内填充有围绕气缸杆5的耐高温填料,并通过填料压紧装置适当压紧填料,确保密封,法兰板1内嵌设有轴套4,气缸杆5滑动设置在轴套4内,轴套4的设置可以进一步保证气缸杆5的直线移动,避免气缸杆5晃动;气缸杆5的前端和圆筒锥形刮刀6相连,所述的圆筒锥形刮刀6为圆筒形,轴向长度不大于20cm,圆筒的壁厚不低于50mm,圆筒的前端加工成锥面,利用锥角可以对炉气管道的内壁进行刮铲,气缸杆5和圆筒锥形刮刀6的后端通过螺纹连接锁紧;装置在运行时,气缸杆5带动圆筒锥形刮刀6前移,圆筒锥形刮刀6前端的锥面将炉气管道内壁附着的物料铲除;在沸腾炉运行过程中,伸入炉气管道的气缸杆5上也会有附着的物料,严重影响气缸杆5的伸缩,因此,可以在耐酸浇注料层2表面安装气缸杆清理刮刀3,在气缸杆5的伸缩移动过程中,气缸杆清理刮刀3将气缸杆5表面的物料刮除,气缸杆清理刮刀3可以设置成套在气缸杆5外的环形,其刀刃设置在内径上。

24.如图2所示,本发明中的填料压紧装置包括设置在填料箱7内的压环19和控制压环19往复移动的活动机构。压环19的中心设有向填料21延伸的、垂直于压环19环面的圆筒,气缸杆5穿过所述圆筒设置,填料21为可压缩填料,填充在气缸杆5和填料箱7内壁之间,所述圆筒的端面压在填料21的表面。所述活动机构为调节螺栓20,在填料箱7的填料箱法兰701设有光孔,调节螺栓20穿过光孔后,调节螺栓20的光轴部分和光孔形成配合,并可以被调节螺栓上的限位环轴向限位在光孔内,调节螺栓20的螺纹部分和所述压环19环面的螺纹孔螺纹连接。当旋转调节螺栓20时,调节螺栓20的轴向位置不动,压环19沿调节螺栓20直线移动增大或减小对填料21的压力。

25.本实施例中,该装置如图1所示的竖直安装在炉气管道的四通上,此时气缸8的活塞9上下移动疏通炉气管道,由于圆筒锥形刮刀6为筒状结构,在圆筒锥形刮刀6移动的过程中和正常喷淋过程不冲突,同时外部的气缸8设置也和中心喷淋管不冲突。

26.本发明通过两个气缸8控制一个圆筒锥形刮刀6的往复移动,为了确保两个气缸8同步工作,本发明还对气缸8的加压泄压系统进行了改进。本发明以氮气作为气缸工作的气源,设置高压氮气加压泄压系统,包括与气源连接的高压氮气管线a、分支管线(b1和b2)、气缸加压自动控制阀、气体平衡同步阀13、加压管线c、泄压管线d、气缸泄压自动控制阀。根据气缸前端、后端的加压和泄压,所述的气缸加压自动控制阀分为气缸前端加压自动控制阀15和气缸后端加压自动控制阀14,所述的气缸泄压自动控制阀分为气缸前端泄压自动控制阀17和气缸后端泄压自动控制阀16。

27.高压氮气加压泄压系统的管线连接如下:高压氮气管线a分别和两根分支管线的入口连接,第一分支管线b1上安装气缸后端加压自动控制阀14,第一分支管线b1的出口和气体平衡同步阀13的进气口连接,该气体平衡同步阀13的两个出口分别连接一根加压管线c,两根加压管线c和两个气缸的气缸后端加压泄压孔11连接,实现向两个气缸8的活塞9后部腔室通入氮气加压,这两个加压管线c上还各自分出有泄压管线d,两根泄压管线d汇总以后与气缸后端泄压自动控制阀16连接;第二分支管线b2上安装气缸前端加压自动控制阀15,第二分支管线b2的出口和气体平衡同步阀13的进气口连接,该气体平衡同步阀13的两个出口分别连接一根加压管线c,两根加压管线c和两个气缸8的气缸前端加压泄压孔10连接,实现向两个气缸8的活塞9前部腔室通入氮气加压,这两个加压管线c上还各自分出有泄压管线d,两根泄压管线d汇总以后与气缸后端泄压自动控制阀17连接。

28.通过上述的管线设置,该装置所设置的两个气缸8同一端的加压管线c并联、泄压管线d并联,可以实现对两个气缸8的同步控制,使得两个气缸8内压力保持一致,圆筒锥形刮刀6受力一致,防止圆筒锥形刮刀6倾斜卡死。

29.由于本发明需要实现在线的炉气管道疏通,因此要求不能有炉气外泄,也不能有空气进入炉气管道,为此就要求活塞9前端腔室内部压力不能低于炉气管道的压力,以保证活塞9前方的氮气始终能够压着炉气不泄露,为实现这一要求,本发明在气缸前端泄压自动控制阀17的下游还设置有气缸前端泄压背压阀18。

30.本发明还设置一套控制柜,用于现场就地按钮控制各个自动控制阀的开关,带动气缸活塞往复移动,控制柜信号引入dcs系统,信号显示及反馈,dcs制作程序根据设定任意间隔时间自动运行。该部分的控制原理属于本领域常规控制技术,不属于本发明改进内容,故不作详细说明。

31.本装置中与高温炉气直接接触的部件均采用316s不锈钢,防止高温变形冲刷腐蚀。

32.本装置竖直安装进行刮壁清理时,操作控制柜或dcs“下行”按钮,气缸后端加压自动控制阀14打开,气缸后端泄压自动控制阀16关闭,气缸前端加压自动控制阀15关闭,气缸前端泄压自动控制阀打开17。在压力差的作用下,两个气缸8的活塞9同步向下移动,带动圆筒锥形刮刀6下移,进行刮壁清理。

33.待两个气缸8的活塞9到达最低限位后,操作控制柜或dcs“上行”按钮,气缸后端加压自动控制阀14关闭,气缸后端泄压自动控制阀16打开,气缸前端加压自动控制阀15打开,下部气缸泄压自动控制阀17关闭,在压力差作用下,活塞9往上移动至最高限位,完成圆筒锥形刮刀6上提操作。停机时,必须在操作控制柜或dcs“上行”后,方可进行停机操作,操作控制柜或dcs“停止”按钮,上部气缸加压自动控制阀14关闭,上部气缸泄压自动控制阀16关闭,下部气缸加压自动控制阀15关闭,下部气缸泄压自动控制阀17关闭,圆筒锥形刮刀6位于最高位(位于四通盲区位置),防止物料附着堆积到刮刀上。

34.实施例2:本装置还可以水平安装在炉气管道的四通上,疏通水平炉气管道,此时水平炉气管道中没有设置喷淋管,因此本装置法兰板1和耐酸浇注料层2无需设置喷淋管通过的孔,其他结构与实施例1相同。

35.采用水平设置时,由于气缸杆5长度较长,因此圆筒锥形刮刀6容易有下爬情况,而本发明中将圆筒锥形刮刀6多点支撑在气缸杆5上,因此就避免了圆筒锥形刮刀6出现下爬情况,保证了本装置水平安装后仍可以对炉气管道进行有效的疏通。

36.以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1