一种利用陶粒回转窑烟气干燥污泥的设备及其干燥工艺的制作方法

1.本发明属于陶粒回转窑技术领域,具体涉及一种利用陶粒回转窑烟气干燥污泥的设备及其干燥工艺。

背景技术:

2.陶粒回转窑是对各种物料进行锻烧的回转圆筒设备。它广泛应用于黑色冶金、有色冶金、化工、建材(水泥)、非金属矿、耐火材料、造纸、环保等行业,具有单位体积高,窑炉寿命长,运转率高,操作稳定,传热效率高,热耗低等特点,是理想的煅烧设备

3.现有技术存在以下问题:

4.1、现有的陶粒回转窑在对污泥进行干燥时只能通过自身转动对污泥进行搅动,污泥受热效果差,干燥效率低,工作成本高,浪费人力物力资源,增加工作时间;

5.2、在陶粒回转窑长时间工作时无法对齿轮啮合处进行润滑,导致齿轮易出现过热或崩裂的情况,影响设备的使用寿命,增加工作成本;

6.3、使用过的润滑油无法便捷的进行回收利用,导致润滑成本高,无法快速的将过滤后的润滑油送入存油箱二次使用,浪费人力资源。

技术实现要素:

7.为解决上述背景技术中提出的问题。本发明提供了一种利用陶粒回转窑烟气干燥污泥的设备,具有干燥效果好、润滑方便,使用成本低的特点。

8.本发明还提供了一种利用陶粒回转窑烟气干燥污泥的设备的干燥工艺。

9.为实现上述目的,本发明提供如下技术方案:一种利用陶粒回转窑烟气干燥污泥的设备,包括托轮组件,所述托轮组件的上端设置有回转窑筒体,所述回转窑筒体的表面设置有从动齿轮,所述从动齿轮的底端设置有主动齿轮,所述主动齿轮的一侧设置有步进电机,所述回转窑筒体的一侧设置有进料管,所述回转窑筒体的内部设置有十字分隔组件,所述十字分隔组件包括安装槽、竖板、横板、紧固螺栓、固定架和定位孔,其中,所述回转窑筒体的内部设置有横板,所述横板的一侧设置有竖板,所述竖板的内部设置有安装槽,所述横板的表面对应安装槽对称设置有固定架,所述固定架的内部设置有紧固螺栓,所述竖板的表面对应紧固螺栓设置有定位孔。

10.在本发明中进一步的;所述固定架之间均匀间隔设置有限位架。

11.在本发明中进一步的;所述横板的长度为回转窑筒体内径的两倍,所述横板和竖板靠近回转窑筒体的一侧设置有弧面。

12.在本发明中进一步的;所述十字分隔组件在回转窑筒体的内部均匀间隔设置,且每组十字分隔组件之间间距50cm,每组十字分隔组件在设置时相对于前一组沿回转窑筒体的轴向转动45

°

。

13.在本发明中进一步的;所述步进电机的输出端一侧设置有便捷润滑组件,所述便捷润滑组件包括乳液泵、转盘、抵接块、阻挡装置、活动板、导向杆、安装箱和存油箱,其中,

所述步进电机的输出端固定有转盘,所述抵接块的表面固定有抵接块,所述转盘的一侧设置有安装箱,所述安装箱的内部设置有存油箱,所述存油箱的内部底端连接有乳液泵,所述乳液泵的底端固定有活动板,所述活动板的一侧设置有导向杆,所述活动板的内部远离导向杆的一侧设置有阻挡装置。

14.在本发明中进一步的;所述阻挡装置包括固定块、限位弹簧、活动块和活动杆,其中,所述活动板的内部设置有固定块,所述固定块的内部连接有活动杆,所述活动杆的表面套接设置有限位弹簧,所述活动杆的一侧连接有活动块。

15.在本发明中进一步的;所述安装箱的一侧设置有盖板,所述安装箱的内部对应盖板设置有销轴。

16.在本发明中进一步的;所述主动齿轮的底端设置有过滤回收组件,所述过滤回收组件包括回流管、油泵、纤维滤网、收集箱、定位支架和挡尘板,其中,所述主动齿轮的底端设置有收集箱,所述收集箱的上端对称设置有挡尘板,所述收集箱的内壁表面对称固定有定位支架,所述定位支架的上端设置有纤维滤网,所述收集箱的一侧设置有油泵,所述油泵的一端连接有回流管。

17.一种利用陶粒回转窑烟气干燥污泥的设备的干燥工艺,包括以下步骤:

18.①

将竖板沿横板表面插入限位架之间,并使得安装槽的紧贴在横板的一侧,然后对应定位孔拧紧紧固螺栓,使得竖板牢固安装在横板的表面,再将十字分隔组件放入回转窑筒体的内部通过钎焊的方式进行固定安装,在距离第一组十字分隔组件50cm处安装第二组十字分隔组件,同时将十字分隔组件沿回转窑筒体的轴向转动45

°

进行安装,保证每组十字分隔组件错位安装;

19.②

在步进电机驱动主动齿轮及其啮合从动齿轮转动时,转盘和抵接块随之进行旋转,旋转的抵接块抵接在活动块的一侧并使得活动板沿导向杆进行滑动,活动板移动使得乳液泵按压,存油箱内部的润滑油挤出滴落在从动齿轮和主动齿轮的啮合处进行润滑,当转盘继续转动时,抵接块抵接在活动块的一侧使得限位弹簧压缩,在活动块收入活动板的内部时,抵接块与活动块分离,同时乳液泵复位不在进行挤出操作;

20.③

润滑油在持续润滑的过程中沿主动齿轮滴落在收集箱的内部,同时润滑油经过纤维滤网过滤后进行收集,再启动油泵将润滑油抽至回流管中,由于回流管连接在存油箱的上端,使得润滑油重新注入存油箱中进行循环利用

21.与现有技术相比,本发明的有益效果是:

22.1、本发明通过设置十字分隔组件,极大增强烟气与湿物料的接触、换热,强化了物料的干燥,使得干燥含水率60-80%的污泥至含水率为40%以下的干化污泥的产能对比没有该结构的空心筒体窑,提高了1倍以上,有良好的效率,生产质量高。

23.2、本发明通过设置便捷润滑组件,由步进电机带动转盘旋转,使得乳液泵受力将润滑油挤出,便于对齿轮啮合处进行润滑,提高设备的传动效果,保证工作质量,提高生产效率,降低损坏概率,保证工作的稳定性。

24.3、本发明通过设置过滤回收组件,润滑油滴落在收集盒内部经过纤维滤网过滤,再通过油泵输入存油箱中进行循环利用,提高润滑油的使用效果,降低润滑成本,节约物质资源。

附图说明

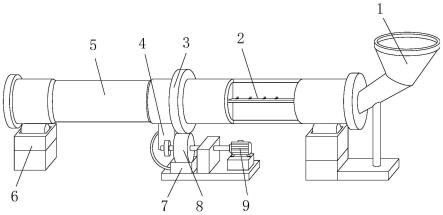

25.图1为本发明的结构立体图;

26.图2为本发明的结构剖视图;

27.图3为本发明的十字分隔组件结构示意图;

28.图4为本发明的十字分隔组件结构侧视图;

29.图5为本发明的便捷润滑组件结构示意图;

30.图6为本发明的阻挡装置结构示意图;

31.图7为本发明的过滤回收组件结构示意图。

32.图中:1、进料管;2、十字分隔组件;21、安装槽;22、竖板;23、横板;24、限位架;25、紧固螺栓;26、固定架;27、定位孔;3、从动齿轮;4、便捷润滑组件;41、乳液泵;42、转盘;43、抵接块;44、阻挡装置;441、固定块;442、限位弹簧;443、活动块;444、活动杆;45、活动板;46、导向杆;47、安装箱;48、存油箱;49、盖板;5、回转窑筒体;6、托轮组件;7、过滤回收组件;71、回流管;72、油泵;73、纤维滤网;74、收集箱;75、定位支架;76、挡尘板;8、主动齿轮;9、步进电机。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.请参阅图1-7,本发明提供以下技术方案:一种利用陶粒回转窑烟气干燥污泥的设备,包括托轮组件6,托轮组件6的上端设置有回转窑筒体5,回转窑筒体5的表面设置有从动齿轮3,从动齿轮3的底端设置有主动齿轮8,主动齿轮8的一侧设置有步进电机9,回转窑筒体5的一侧设置有进料管1,回转窑筒体5的内部设置有十字分隔组件2,十字分隔组件2包括安装槽21、竖板22、横板23、紧固螺栓25、固定架26和定位孔27,其中,回转窑筒体5的内部设置有横板23,横板23的一侧设置有竖板22,竖板22的内部设置有安装槽21,横板23的表面对应安装槽21对称设置有固定架26,固定架26的内部设置有紧固螺栓25,竖板22的表面对应紧固螺栓25设置有定位孔27。

36.具体的,固定架26之间均匀间隔设置有限位架24。

37.通过采用上述技术方案,保证竖板22安装的稳定性和牢固性,防止出现晃动的情况,提高设备的使用质量。

38.具体的,横板23的长度为回转窑筒体5内径的两倍,横板23和竖板22靠近回转窑筒体5的一侧设置有弧面。

39.通过采用上述技术方案,确保横板23和竖板22安装时的契合度,保证固定效果。

40.具体的,十字分隔组件2在回转窑筒体5的内部均匀间隔设置,且每组十字分隔组件2之间间距50cm,每组十字分隔组件2在设置时相对于前一组沿回转窑筒体5的轴向转动45

°

。

41.通过采用上述技术方案,采用多组十字分隔组件2错位安装对污泥进行干燥,提高

换热效果,保证工作质量,提高使用效果。

42.本实施例在使用时:将竖板22沿横板23表面插入限位架24之间,并使得安装槽21的紧贴在横板23的一侧,然后对应定位孔27拧紧紧固螺栓25,使得竖板22牢固安装在横板23的表面,再将十字分隔组件2放入回转窑筒体5的内部通过钎焊的方式进行固定安装,在距离第一组十字分隔组件250cm处安装第二组十字分隔组件2,同时将十字分隔组件2沿回转窑筒体5的轴向转动45

°

进行安装,保证每组十字分隔组件2错位安装。

43.实施例2

44.本实施例与实施例1不同之处在于:具体的,步进电机9的输出端一侧设置有便捷润滑组件4,便捷润滑组件4包括乳液泵41、转盘42、抵接块43、阻挡装置44、活动板45、导向杆46、安装箱47和存油箱48,其中,步进电机9的输出端固定有转盘42,抵接块43的表面固定有抵接块43,转盘42的一侧设置有安装箱47,安装箱47的内部设置有存油箱48,存油箱48的内部底端连接有乳液泵41,乳液泵41的底端固定有活动板45,活动板45的一侧设置有导向杆46,活动板45的内部远离导向杆46的一侧设置有阻挡装置44。

45.通过采用上述技术方案,在步进电机9驱动主动齿轮8及其啮合从动齿轮3转动时,转盘42和抵接块43随之进行旋转,旋转的抵接块43抵接在活动块443的一侧并使得活动板45沿导向杆46进行滑动,活动板45移动使得乳液泵41按压,存油箱48内部的润滑油挤出滴落在从动齿轮3和主动齿轮8的啮合处进行润滑,当转盘42继续转动时,抵接块43抵接在活动块443的一侧使得限位弹簧442压缩,在活动块443收入活动板45的内部时,抵接块43与活动块443分离,同时乳液泵41复位不在进行挤出操作。

46.具体的,阻挡装置44包括固定块441、限位弹簧442、活动块443和活动杆444,其中,活动板45的内部设置有固定块441,固定块441的内部连接有活动杆444,活动杆444的表面套接设置有限位弹簧442,活动杆444的一侧连接有活动块443。

47.通过采用上述技术方案,保证在抵接块43与活动块443贴合时能够先使得活动板45移动,从而使得乳液泵41压缩,在活动块443受力过大使得限位弹簧442压缩时则使得抵接块43与活动块443分离,同时活动板45复位。

48.具体的,安装箱47的一侧设置有盖板49,安装箱47的内部对应盖板49设置有销轴。

49.通过采用上述技术方案,便于打开安装箱47对存油箱48进行检查,保证加油的及时性。

50.本实施例在使用时:在步进电机9驱动主动齿轮8及其啮合从动齿轮3转动时,转盘42和抵接块43随之进行旋转,旋转的抵接块43抵接在活动块443的一侧并使得活动板45沿导向杆46进行滑动,活动板45移动使得乳液泵41按压,存油箱48内部的润滑油挤出滴落在从动齿轮3和主动齿轮8的啮合处进行润滑,当转盘42继续转动时,抵接块43抵接在活动块443的一侧使得限位弹簧442压缩,在活动块443收入活动板45的内部时,抵接块43与活动块443分离,同时乳液泵41复位不在进行挤出操作。

51.实施例3

52.本实施例与实施例1和实施例2的不同之处在于:具体的,主动齿轮8的底端设置有过滤回收组件7,过滤回收组件7包括回流管71、油泵72、纤维滤网73、收集箱74、定位支架75和挡尘板76,其中,主动齿轮8的底端设置有收集箱74,收集箱74的上端对称设置有挡尘板76,收集箱74的内壁表面对称固定有定位支架75,定位支架75的上端设置有纤维滤网73,收

集箱74的一侧设置有油泵72,油泵72的一端连接有回流管71。

53.通过采用上述技术方案,润滑油在持续润滑的过程中沿主动齿轮8滴落在收集箱74的内部,同时润滑油经过纤维滤网73过滤后进行收集,再启动油泵72将润滑油抽至回流管71中,由于回流管71连接在存油箱48的上端,使得润滑油重新注入存油箱48中进行循环利用。

54.本发明中乳液泵41为现有已公开技术,选用的型号为ys-028。

55.本发明中油泵72为现有已公开技术,选用的型号为wq7-7。

56.本发明中的托轮组件6的结构和使用原理在中国专利申请号为202121404040.4公开的一种热风循环式陶粒回转窑中已经公开。

57.本发明的工作原理及使用流程:本发明在使用时,将竖板22沿横板23表面插入限位架24之间,并使得安装槽21的紧贴在横板23的一侧,然后对应定位孔27拧紧紧固螺栓25,使得竖板22牢固安装在横板23的表面,再将十字分隔组件2放入回转窑筒体5的内部通过钎焊的方式进行固定安装,在距离第一组十字分隔组件250cm处安装第二组十字分隔组件2,同时将十字分隔组件2沿回转窑筒体5的轴向转动45

°

进行安装,保证每组十字分隔组件2错位安装;

58.在步进电机9驱动主动齿轮8及其啮合从动齿轮3转动时,转盘42和抵接块43随之进行旋转,旋转的抵接块43抵接在活动块443的一侧并使得活动板45沿导向杆46进行滑动,活动板45移动使得乳液泵41按压,存油箱48内部的润滑油挤出滴落在从动齿轮3和主动齿轮8的啮合处进行润滑,当转盘42继续转动时,抵接块43抵接在活动块443的一侧使得限位弹簧442压缩,在活动块443收入活动板45的内部时,抵接块43与活动块443分离,同时乳液泵41复位不在进行挤出操作;

59.润滑油在持续润滑的过程中沿主动齿轮8滴落在收集箱74的内部,同时润滑油经过纤维滤网73过滤后进行收集,再启动油泵72将润滑油抽至回流管71中,由于回流管71连接在存油箱48的上端,使得润滑油重新注入存油箱48中进行循环利用。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1