一种高效厌氧污泥回流的废水处理系统、工艺及应用的制作方法

1.本发明涉及污水处理技术领域,具体是一种高效厌氧污泥回流的废水处理系统、工艺及应用。

背景技术:

2.现有技术中,厌氧处理技术是污水处理过程中常用的一项工艺,以现有上流式厌氧污泥床反应技术和在内循环厌氧反应技术为主,其工艺流程如图2所示:工业废水进入废水收集池,经过收集后被送入初沉池沉淀,比重较大的污泥物质沉淀到池底部,并进入污泥浓缩池待回收,除去污泥后的上部废水流出进入预酸化池处理,由于预酸化池的酸化作用比较低,其较短的水力停留时间对大分子的有机物水解作用不是很显著,在实际应用中主要起到厌氧进水预处理的作用。经预酸化池处理后的废水直接进入后续厌氧ic反应器,有机污染物在厌氧反应器内逐步降解并转化为沼气和二氧化碳,沼气经回收后作为可以利用的资源比如用于烧锅炉、对水进行加热等等。厌氧出水则进入后续治理设施继续处理。

3.这种传统工艺在实际运行过程中主要存在以下不足:

①

、该工艺对废水中的泥沙、大颗粒污染物、不溶于水的有机物去除不彻底,对后续系统运行的影响较大,导致后续厌氧系统运行达不到预想效果。

②

、由于厌氧反应器对进水的悬浮物浓度要求很高,一般厌氧的进水悬浮物浓度必须小于500mg/l才能确保厌氧反应器的正常运行,而传统酸化池不具备沉淀分离功能,无法将这些物质通过重力沉淀分离出来。

③

、当废水中溶解性木素以及糖类物质及细小悬浮物含量较多时,预酸化池对这类物质的去除率很低,在酸化不彻底的情况下,大分子无法水解为小分子污染物,将会影响到后续的厌氧系统运行。

④

、现有设计不合理,参数不完善,运行中ic厌氧反应器出水跑泥现象比较常见,污泥生长缓慢,导致厌氧颗粒污泥流失严重,整个废水处理系统效率低下,处理能力无法满足工业生产需要。

技术实现要素:

4.为克服现有技术的不足,本发明的发明目的在于提供一种高效厌氧污泥回流的废水处理系统、工艺及应用,具有较好的废水处理效果,其工艺运行更为稳定,抗负荷冲击能力增强,污泥损失小,沼气产量得到显著提高。

5.为实现上述发明目的,本发明高效厌氧污泥回流的废水处理系统,包括格栅池、初沉池、水解酸化池、厌氧ic反应器、污泥回流系统;所述格栅池底部经废水管道与调节预曝气池上进水口连接,调节预曝气池的上出水口与初沉池底端进水口连接,所述调节预曝气池处设有鼓风机;所述初沉池上出水口与水解酸化池上进水口连接,所述初沉池底端污泥出口还与污泥浓缩池连接;所述水解酸化池上出水口与中间沉淀池底端进水口连接,中间沉淀池上出水口与厌氧ic反应器底部进水口连接;

所述厌氧ic反应器上端出水口与高效沉淀塔连接,高效沉淀塔上端出水口与外接管道的后续治理设施连接;所述污泥回流系统包括回流管一、回流管二、回流管三;所述高效沉淀塔的中部絮状污泥经回流管三与水解酸化池上进水口连接,高效沉淀塔的底端颗粒污泥出口经回流管二与厌氧ic反应器底部进水口连接;所述中间沉淀池底端污泥出口经回流管一与水解酸化池上进水口连接。

6.进一步的,所述高效沉淀塔为上进水方式,高效沉淀塔轴心中部设有中心桶布水器,所述中心桶布水器直径是进水管直径的2.5倍以上,底部设有圆锥体形状的沉淀区;所述高效沉淀塔内部自上而下分别设有上清液区、中部缓冲区、底部沉淀区;所述底部沉淀区出口设有回流管二与厌氧ic反应器底部进水口连接,中部缓冲区设有回流管三与水解酸化池上进水口连接,上清液区出水口与外接管道连接;所述底部沉淀区出口、中部缓冲区出口、上清液区出口均设有截止阀。

7.进一步的,所述中间沉淀池为辐流式沉淀池,中间沉淀池底端污泥出口经回流管一与水解酸化池上进水口连接,所述中间沉淀池底端污泥出口处设有截止阀。

8.进一步的,所述水解酸化池为改良型水解酸化池,水解酸化池内设有推流搅拌器、环状带导流墙,所述推流搅拌器定向控制安装;所述水解酸化池池脚为圆弧设计。

9.进一步的,所述初沉池为辐流式沉淀池。

10.进一步的,所述调节预曝气池的鼓风机为罗茨鼓风机,鼓风机经曝气管与调节预曝气池连接。

11.进一步的,所述格栅池设有格栅除污机,格栅间隙1.0mm。

12.一种高效厌氧污泥回流的废水处理工艺,其特征在于:所述水解酸化池的混合液流速平均为0.3m/s;所述中间沉淀池的工艺参数为:水力停留时间6.0小时,表面负荷0.68m

³

/m

²

.h,容积负荷0.16m

³

/m

²

.h,悬浮物去除率达50%以上;所述高效沉淀塔的中心筒布水器的下降流速为0.02m/s,塔内出水上升流速为0.0015m/s;高效沉淀塔直径4-12米,工艺参数为有效水力停留时间1.0h,表面负荷3.8m

³

/m

²

,容积负荷0.7m

³

/m3.h,沉淀区占总体积比例为30%,沉淀区倾角60

°

整体为等边三角形,厌氧颗粒污泥和絮状污泥的回收率达90%以上。

13.一种高效厌氧污泥回流的废水处理的应用。

14.与现有技术相比,本发明的调节预曝气池、初沉池通过搅拌分离、重力沉淀将废水中泥沙、糖类物质和胶体分离出来,确保厌氧反应器的正常运行;改良型水解酸化池及中间沉淀池可增强有机污染物去除能力,提高悬浮物的去除率;尤其是污泥回流系统将中间沉淀池的污泥、高效沉淀塔的絮状污泥、颗粒污泥分别回流到水解酸化池、厌氧ic反应器内部,提高水解酸化池的污染物去除能力,保证厌氧ic反应器内颗粒污泥的增殖,充分发挥活性污泥的效果,有效解决厌氧系统跑泥的问题,为工艺运行提供有力保障。本发明可广泛用于各种轻工业废水、造纸、化工、印染、屠宰、食品等高浓度废水治理等,确保满足当前更严格的排放标准需求。

附图说明

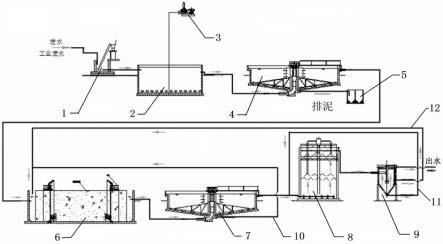

15.图1为本发明的结构示意简图。

16.图2为现有技术的工艺流程简图。

17.图3为本发明的工艺流程简图。

18.图4为本发明高效沉淀塔的结构示意图。

19.图5为本发明水解酸化池的结构示意图。

20.图6为本发明污泥回流系统的结构示意图。

21.图中,1、格栅池,2、调节预曝气池,3、鼓风机,4、初沉池,5、污泥浓缩池,6、水解酸化池,7、中间沉淀池,8、厌氧ic反应器,9、高效沉淀塔,10、回流管一,11、回流管二,12、回流管三,13、中心桶布水器,14、推流搅拌器,15、环状带导流墙。

具体实施方式

22.如图1、图3、图4、图5、图6所示,本发明一种高效厌氧污泥回流的废水处理系统,包括格栅池1、初沉池4、水解酸化池6、厌氧ic反应器8、污泥回流系统;所述格栅池1底部经废水管道与调节预曝气池2上进水口连接,调节预曝气池2的上出水口与初沉池4底端进水口连接,所述调节预曝气池2处设有鼓风机3;所述初沉池4上出水口与水解酸化池6上进水口连接,所述初沉池4底端污泥出口还与污泥浓缩池5连接;在水解酸化池6中,厌氧进水水质被进行预处理,大分子的有机物被水解为小分子的有机物,有利于下个单元的分解、沉淀;所述水解酸化池6上出水口与中间沉淀池7底端进水口连接,中间沉淀池7上出水口与厌氧ic反应器8底部进水口连接;所述厌氧ic反应器8上端出水口与高效沉淀塔9连接,高效沉淀塔9上端出水口与外接管道的后续治理设施连接;所述污泥回流系统包括回流管一10、回流管二11、回流管三12;所述高效沉淀塔9的中部絮状污泥经回流管三12与水解酸化池6上进水口连接,高效沉淀塔9的底端颗粒污泥出口经回流管二11与厌氧ic反应器8底部进水口连接;所述中间沉淀池7底端污泥出口经回流管一10与水解酸化池6上进水口连接。高效沉淀塔9底部的颗粒污泥经回流管二11输送到厌氧ic反应器8的进水口,继续在厌氧ic反应器8内完成污染物的降解工作;高效沉淀塔9中部的絮状污泥经回流管三12输送到水解酸化池6上进水口,增加水解酸化池污泥浓度和微生物量。污泥回流系统避免了厌氧颗粒污泥的流失,保证了厌氧系统内颗粒污泥的增殖,有效解决了厌氧系统跑泥的问题,颗粒污泥和絮状污泥根据改良工艺需要各有所用,充分发挥了活性污泥的效果,为工艺运行提供了有力的保障。

23.优选的,所述高效沉淀塔9为上进水方式,高效沉淀塔9轴心中部设有中心桶布水器13,所述中心桶布水器13直径是进水管直径的2.5倍以上,底部设有圆锥体形状的沉淀区;所述高效沉淀塔9内部自上而下分别设有上清液区、中部缓冲区、底部沉淀区;所述底部沉淀区出口设有回流管二11与厌氧ic反应器8底部进水口连接,中部缓冲区设有回流管三12与水解酸化池6上进水口连接,上清液区出水口与外接管道连接;所述底部沉淀区出口、中部缓冲区出口、上清液区出口均设有截止阀。

24.厌氧ic反应器8顶部设有气液分离器,气液分离器的气体出口与沼气燃烧设备连

接。本发明的沼气生产质量稳定、沼气产量高。

25.优选的,所述中间沉淀池7为辐流式沉淀池,中间沉淀池7底端污泥出口经回流管一10与水解酸化池6上进水口连接,所述中间沉淀池7底端污泥出口处设有截止阀。

26.优选的,所述水解酸化池6为改良型水解酸化池,水解酸化池6内设有推流搅拌器14、环状带导流墙15,所述推流搅拌器14定向控制安装,有利于稳定整个池内泥水混合液反应的流态、流速;所述水解酸化池6池脚为圆弧设计,避免垂直角度形成反应死区,使得水解反应混合更均匀彻底。

27.优选的,所述初沉池4为辐流式沉淀池,废水中的泥沙胶体等物质在调节预曝气池经过搅拌分离后在初沉池实现重力沉淀分离。

28.优选的,所述调节预曝气池2的鼓风机3为三叶罗茨鼓风机,鼓风机3经曝气管与调节预曝气池2连接。曝气设施采用微孔曝气盘,利用曝气搅拌作用分离泥沙、胶体等物质。

29.优选的,所述格栅池1设有格栅除污机,格栅间隙1.0mm。

30.一种高效厌氧污泥回流的废水处理工艺,所述水解酸化池5的混合液流速平均为0.3m/s;所述中间沉淀池6的工艺参数为:水力停留时间:6.0小时,表面负荷0.68m

³

/m

²

.h,容积负荷0.16m

³

/m

²

.h,悬浮物去除率达50%以上;中间沉淀池的设置不仅有效解决了因为系统前端工序对悬浮物去除率的不足,同时也确保了后续厌氧处理的有效进行。

31.所述高效沉淀塔8的中心筒布水器的下降流速为0.02m/s,塔内出水上升流速为0.0015m/s;高效沉淀塔8直径4-12米,工艺参数为有效水力停留时间1.0h,表面负荷3.8m

³

/m

²

,容积负荷0.7m

³

/m3.h,沉淀区占总体积比例为30%,沉淀区倾角60

°

整体为等边三角形,厌氧颗粒污泥和絮状污泥的回收率达90%以上。

32.一种高效厌氧污泥回流的废水处理的应用。

33.使用时,外来工业废水首先进入格栅池1,废水中的较大杂物和漂浮物被格栅池1中的格栅隔离后,被排除到格栅池外集中处理,初步隔离的废水则被送入调节预曝气池2搅拌。调节预曝气池2兼具调节池的功效和曝气搅拌的作用,既可以调节水质、水量,还可以利用搅拌鼓风机3将废水中的悬浮物胶体或者胶团、泥沙等搅拌打散、分离,经调节预曝气池2处理后的工业废水进入初沉池4。在初沉池4中比重较大的物质沉淀到池底部,并通过污泥浓缩池5集中收集处理,初沉池4上部的废水则流出进入水解酸化池6。水解酸化池6采用改良型水解酸化池,其完全混合推流式结构可以将废水中大分子的有机物水解为小分子的有机物,水解后的废水被引入中间沉淀池7做泥水分离。在中间沉淀池7中,大颗粒污泥沉淀到沉淀池底部并通过回流管一10全部回流到水解酸化池6继续参与废水的水解,中间沉淀池7分离后的上清液则进入后续的厌氧ic反应器8处理。厌氧ic反应器8处理后的出水自流进入高效沉淀塔9。该高效沉淀塔9有多段污泥回流系统,位于中部的絮状污泥经回流管三12回流到水解酸化池6上进水口,位于底端的颗粒污泥经回流管二11回流到厌氧ic反应器8底部进水口,从功能区上完成絮状污泥和颗粒污泥的高效分离,实现独立回流。在高效沉淀塔(9)内,厌氧颗粒污泥由于比重较大,会沉淀到塔底部,通过回流管二11接至厌氧ic反应器8的进水口,让颗粒污泥与废水一起直接进入厌氧ic反应器8内进行反应;而绝大部分的絮状污泥由于相对颗粒污泥比重稍轻则会位于高效沉淀塔的中部和中上部,并通过回流管三12将絮状污泥接至水解酸化池6的进水口处,在水解酸化池中继续进行反应,实现多段回流,

提高污泥处理效率和整个工艺系统的处理能力。

34.本发明与传统厌氧工艺悬浮物去除率对比表:(单位:mg/l)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1