一种用于联轴器的清洗加工装置的制作方法

1.本发明涉及公路养护工程技术领域,尤其涉及一种用于联轴器的清洗加工装置。

背景技术:

2.联轴器是指联接两轴或轴与回转件,在传递运动和动力过程中一同回转,在正常情况下不脱开的一种装置。有时也作为一种安全装置用来防止被联接机件承受过大的载荷,起到过载保护的作用;

3.在申请号为cn201910709950.4的发明中提出了一种联轴器生产用清洗装置,涉及联轴器生产技术领域,为解决现有的联轴器生产用清洗装置无法对联轴器进行全方位的清洗,导致清洗结束后联轴器仍然不干净的问题。所述底座的上表面设置有支撑架;

4.该技术方案存在以下缺陷:1、该发明在工作时,需要工作人员进行大量的操作,将盛放网袋铺设在盛放桶的内部,使得盛放网袋的两端拉环置于盛放桶的上端等,操作较为繁琐,影响生产效率。2、该发明采用将浸泡清洗的方法,该方法不仅对于清洗水的消耗量较大,同时当大量的联轴器放置于盛放桶中,之间会产生碰撞,从而造成联轴器损坏,降低良品率。

技术实现要素:

5.本发明的目的是为了解决现有技术中的问题,而提出的一种用于联轴器的清洗加工装置。

6.为了实现上述目的,本发明采用了如下技术方案:一种用于联轴器的清洗加工装置,包括横杆和固定连接于横杆下方的支撑柱,传动机构,其用于对联轴器进行传送,固定机构,其用于对联轴器进行固定,清洗机构,其用于对联轴器进行清洗,所述传动机构包括转动连接于横杆上的传送轴,所述传送轴上同轴固定连接有传送辊,两个所述传送辊上共同设置有传送带,所述横杆上固定连接有伺服电机,所述伺服电机输出端同轴固定连接有第一带轮,所述第一带轮上设置有同步带,所述同步带上设置有第二带轮,两个所述横杆上共同固定连接有箱体,所述箱体上设置有风扇,所述风扇输入端连接在第二带轮上。

7.在上述的一种用于联轴器的清洗加工装置中,所述固定机构包括固定连接于传送带上的固定块,所述固定块内部对称滑动连接有滑块,所述滑块上均固定连接有电磁铁,所述固定块内部开设有空腔,所述空腔内部设置有电极,所述空腔内部滑动连接有金属片,所述固定块内部设置有电池,一个所述电极通过导线与两个电磁铁连接,另一个所述电极通过导线与电池连接。

8.在上述的一种用于联轴器的清洗加工装置中,所述清洗机构包括固定连接于箱体顶端的水泵,所述箱体内部固定连接有固定块,所述固定块内部为空心结构,所述水泵通过管道与固定块连通,所述固定块内部滑动连接有挡板,所述挡板上固定连接有直杆,所述直杆贯穿固定块,所述直杆位于固定块外部的一端固定连接有清洗块,所述固定块上固定连接有第一软管,所述清洗块内部转动连接有清洗齿环,所述清洗齿环上设置有喷头,所述清

洗块内部转动连接有直齿轮,所述直齿轮与清洗齿环啮合,所述直齿轮上同轴固定连接有转轴,所述转轴上固定连接有叶片,所述清洗块内部开设有腔体,所述叶片在腔体内部转动,所述第一软管与腔体连通,所述清洗块内部位于清洗齿环下方开设有液体槽,所述腔体与液体槽连通,所述喷头通过管道与液体槽连通。

9.在上述的一种用于联轴器的清洗加工装置中,所述传送轴通过间歇式驱动机构与伺服电机连接,所述第一带轮和第二带轮与同步带之间过盈配合。

10.在上述的一种用于联轴器的清洗加工装置中,两个所述电磁铁的同名磁极相对,所述所述电池上连接有电磁线圈。

11.在上述的一种用于联轴器的清洗加工装置中,所述第一软管上设置有阀门,所述清洗齿环内部设置有若干永磁体,所述箱体内部固定连接有隔板。

12.与现有的技术相比,本发明的优点在于:

13.1、本发明提出的一种用于联轴器的清洗加工装置,通过利用水泵带动喷头旋转,可以对联轴器进行全方位的清洗,不仅节省了水资源,同时提高了清洗的效率。

14.2、本发明提出的一种用于联轴器的清洗加工装置,通过利用固定块对联轴器进行单个的固定,防止联轴器在清洗的过程中发生碰撞,造成其损坏,降低良品率。

15.3、本发明提出的一种用于联轴器的清洗加工装置,通过利用风扇将联轴器表面的水分吹干,防止其产生腐蚀,影响其使用效果。

附图说明

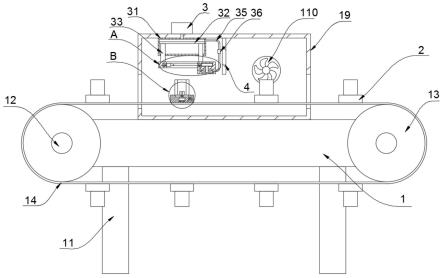

16.图1为本发明提出的一种用于联轴器的清洗加工装置的结构示意图;

17.图2为本发明提出的一种用于联轴器的清洗加工装置的传动机构示意图;

18.图3为本发明提出的一种用于联轴器的清洗加工装置的a部分放大图;

19.图4为本发明提出的一种用于联轴器的清洗加工装置的清洗机构示意图;

20.图5为本发明提出的一种用于联轴器的清洗加工装置的b部分放大图。

21.图中:1横杆、11支撑柱、12传送轴、13传送辊、14传送带、15伺服电机、16第一带轮、17同步带、18第二带轮、19箱体、110风扇、2固定块、21滑块、22电磁铁、23空腔、24电极、25金属片、26电池、27电磁线圈、3水泵、31固定块、32挡板、33直杆、34清洗块、35第一软管、36阀门、37清洗齿环、38喷头、39直齿轮、310转轴、311叶片、312腔体、313液体槽、314永磁体、4隔板。

具体实施方式

22.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

23.参照图1-5,一种用于联轴器的清洗加工装置,包括横杆1和固定连接于横杆1下方的支撑柱11,传动机构,其用于对联轴器进行传送,固定机构,其用于对联轴器进行固定,清洗机构,其用于对联轴器进行清洗,传动机构包括转动连接于横杆1上的传送轴12,传送轴12上同轴固定连接有传送辊13,两个传送辊13上共同设置有传送带14,横杆1上固定连接有伺服电机15,伺服电机15输出端同轴固定连接有第一带轮16,第一带轮16上设置有同步带17,同步带17上设置有第二带轮18,两个横杆1上共同固定连接有箱体19,箱体19上设置有风扇110,风扇110输入端连接在第二带轮18上。

24.固定机构包括固定连接于传送带14上的固定块2,固定块2内部对称滑动连接有滑块21,滑块21上均固定连接有电磁铁22,固定块2内部开设有空腔23,空腔23内部设置有电极24,空腔23内部滑动连接有金属片25,固定块2内部设置有电池26,一个电极24通过导线与两个电磁铁22连接,另一个电极24通过导线与电池26连接,通过利用固定块2对联轴器进行单个的固定,防止联轴器在清洗的过程中发生碰撞,造成其损坏,降低良品率。

25.清洗机构包括固定连接于箱体19顶端的水泵3,箱体19内部固定连接有固定块31,固定块31内部为空心结构,水泵3通过管道与固定块31连通,固定块31内部滑动连接有挡板32,挡板32上固定连接有直杆33,直杆33贯穿固定块31,直杆33位于固定块31外部的一端固定连接有清洗块34,固定块31上固定连接有第一软管35,清洗块34内部转动连接有清洗齿环37,清洗齿环37上设置有喷头38,清洗块34内部转动连接有直齿轮39,直齿轮39与清洗齿环37啮合,直齿轮39上同轴固定连接有转轴310,转轴310上固定连接有叶片311,清洗块34内部开设有腔体312,叶片311在腔体312内部转动,第一软管35与腔体312连通,清洗块34内部位于清洗齿环37下方开设有液体槽313,腔体312与液体槽313连通,喷头38通过管道与液体槽313连通,通过利用水泵3带动喷头38旋转,可以对联轴器进行全方位的清洗,不仅节省了水资源,同时提高了清洗的效率。

26.传送轴12通过间歇式驱动机构与伺服电机15连接,第一带轮16和第二带轮18与同步带17之间过盈配合,两个电磁铁22的同名磁极相对,电池26上连接有电磁线圈27,第一软管35上设置有阀门36,清洗齿环37内部设置有若干永磁体314,箱体19内部固定连接有隔板4。

27.本发明中,首先,启动伺服电机15,由于传送轴12通过间歇式驱动机构与伺服电机15连接,于是传动带14间歇式运动,当传送带14停止时,此时固定块2处于倾斜状态,通过人工将联轴器放置于两个电磁铁22上,需要说明的是,滑块21上设置有弹簧连接于固定块2上,使得两个电磁铁22在初始状态下相抵,由于固定块2处于倾斜状态,金属片25与电极24不接触,固定块2随传送带14运动,当固定块2变为水平状态时,金属片25与电极24接触,从而接通电路,使得两个电磁铁22具有磁性,因为两个电磁铁22的同名磁极相对,同性相斥,使得两个电磁铁22向外运动,与联轴器的内壁相抵,从而对联轴器进行固定,当固定块2运动到清洗块34下方时停止,此时水泵3启动,水流进入固定块31内部,推动挡板32移动,使得直杆33移动,带动清洗块34移动,从而联轴器进入清洗齿环37内环中,此时清洗块34无法继续向下移动,由于固定块2内部继续通入水流,使得固定块2内部压力增大,当压力到达阀门36的临界值时,阀门36打开,于是高压水流进入腔体312中,使得叶片311旋转,带动直齿轮39旋转,啮合带动清洗齿环37旋转,同时水流进入液体槽313中,然后通过管道进入喷头38,由喷头38喷出,对联轴器进行清洗,同时永磁体314随清洗齿环37旋转,使得电磁线圈27切割磁感线产生电流,储存于电池26中,对电磁铁22进行供电,当清洗完成后,水泵3抽回水流,使得清洗块34恢复,传送带14继续运动,当固定块2运动到风扇110处停止,伺服电机15通过带轮带动风扇110旋转,对联轴器表面的水分进行吹干,固定块2继续运动,当固定块2运动到下方时,金属片25与电极24脱离,从而断开电路,不再对联轴器进行固定,联轴器在重力的作用下落下,对其进行收集即可。

28.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1