一种铝合金型材生产中含镍废水的处理方法与流程

1.本发明涉及含镍废水的处理方法领域,尤其涉及一种铝合金型材生产中含镍废水的处理方法。

背景技术:

2.镍金属是一种合金化元素,其化学性质稳定,且具有极强的可塑性,因此被广泛应用于冶金、电镀、轻工等领域。由于镍元素本身具有的易积累、易流失等特性,工厂在生产镍产品的过程中,排除的废水中含有大量的镍元素。而镍离子具有强烈的致癌作用,废水排放会渗入土壤,产生富集作用并进入到农作物中,最终会危害人的生命健康。再加上镍本身价格高昂,故对镍元素的回收再生对经济、环保等方面有十分重要的意义。

3.铝型材废水主要来源于氧化、喷涂、煲膜等工序。废水中含有大量的镍离子、硝酸根、磷酸根、硫酸根等物质,酸性废水、碱性废水通常是混合中和处理,目前铝型材行业废水仍然普遍采用中和调节及混凝沉淀法处理,处理流程是:酸碱废水互相中和,调节ph至中性,阳离子al

3+

等形成氢氧化物沉淀,经中和沉淀的废水打入混凝槽中,加入絮凝剂pac、pam,絮凝后进入沉淀槽,溶液达标排放或回用。

4.含镍废水常用的处理方式有化学沉淀法、吸附、升华处理、混凝和电解等,化学沉淀法具有过程简单,易于操作的特点,但是其处理效率不高,混凝对设备要求较高,结构复杂,运行成本高,电解法不易处理低浓度含镍废水,吸附法中的吸附剂容易吸附至饱和,吸附剂更换或再生成本高。

5.络合态的镍在其他有机、无机络合剂的作用下被吸附在络合基团中,不易与其他物质发生反应,是较为稳态的一种存在形式,传统的处理方法一般只能去除游离态的镍,较难去除。现有的络合电镀废水的处理技术都是先通过破络合再进行后续处理。常用的破络方法有:(1)fenton氧化法破络,此方法的缺点是在酸性条件下,产生的污泥量大,操作成本高。(2)naclo氧化法破络,此方法的缺点是反应时间长,易受气温的影响,其破络合的速度与次氯酸钠的浓度和反应时间成正比,且在破氰时发生副反应,对破络过程有不利的影响。(3)电芬顿法,经改进后的第三类电芬法仍然存在的缺点是污泥分离不易,电解还原耗酸量大,电流效率低,操作过程复杂、不经济等。这些破络技术都属于高级氧化工艺,主要是利用羟基自由基氧化破络。

6.中国专利申请号201810899965.7公开了一种低浓度含强络合镍废水的处理方法,包括以下步骤:(1)含镍废水调节ph为中性,经多介质过滤器、活性炭过滤器进行预处理后,再进入反渗透系统处理,反渗透系统处理后的产水回用;(2)将反渗透系统处理后的浓水调节ph为2~5后,依次进行铁碳微电解和芬顿反应;(3)对芬顿反应后出水加入氧化剂,进一步氧化并去除氨氮;(4)往氧化后的出水,加入还原剂还原;(5)往还原反应后出水加碱,使含镍废水呈碱性,然后沉淀;(6)将沉淀后得到的上清液调节ph后,用选择性螯合离子交换树脂吸附后排放,采用芬顿法进行破络,仍然存在污泥分离不易,电解效率低等问题。

技术实现要素:

7.因此,针对上述的问题,本发明提供一种铝合金型材生产中含镍废水的处理方法,解决现有技术的处理方法效率低、对络合态的镍去除效果不佳的缺陷。

8.为实现上述目的,本发明采用了以下技术方案:一种铝合金型材生产中含镍废水的处理方法,包括以下处理步骤:

9.(1)废水富集至第一废液收集槽中,将废液收集槽的废水通入多孔膜处理系统中进行预过滤处理,所述多孔膜处理系统包括不锈钢框体,所述框体内间隔设有10道以上的碳化硅膜片,所述框体的底部设有废水进液口,所述框体的顶部设有废液出液口,废水从废水进液口进入,经过各道碳化硅膜片过滤处理后从废液出液口排出;

10.(2)游离镍离子的初步去除:将经过步骤(1)处理后排出的废水送入第二废液收集槽中,在第二废液收集槽中加入ph调节剂,使废水的ph=8-10,搅拌30-60min,产生含氢氧化镍沉淀物及上清液;

11.(3)在第二废液收集槽中加入絮凝剂使沉淀物进一步沉降;

12.(4)步骤(2)的上清液通入密闭的破络吸附设备中搅拌处理40-60min,所述破络吸附设备包括塔体,所述塔体顶端设有紫外光源,所述塔体内预先注入有双氧水、改性活性炭催化剂,通过启动外接电源使紫外光源工作1-2h,在破络吸附设备中络合态的镍离子经破络处理后变成游离态的镍离子;

13.(5)经过步骤(4)处理后得到的液体送入第三废液收集槽中,在第三废液收集槽中加入氢氧化钙调节废水的ph至10-11,持续搅拌60-90min,发生沉淀,将沉淀物分离,得到符合排放标准的滤液。

14.进一步的改进是:步骤(4)搅拌速度控制在600-1000r/min。

15.进一步的改进是:步骤(4)改性活性炭催化剂为过硫酸钾与活性炭混合组成。

16.进一步的改进是:过硫酸钾与活性炭的用量为:0.4-0.5g/l、0.38-0.45g/l,以上清液的总量计。

17.进一步的改进是:步骤(5)发生沉淀后加入絮凝剂进一步沉降,再将沉淀物分离。

18.进一步的改进是:所述絮凝剂为聚丙烯酰胺。

19.进一步的改进是:还包括将步骤(3)和步骤(5)沉降后的沉淀物收集,送入电解槽进行电解回收金属镍。

20.进一步的改进是:在步骤(5)后还对滤液进行反渗透处理。

21.进一步的改进是:步骤(2)的ph调节剂为氢氧化钙。

22.进一步的改进是:所述改性活性炭催化剂为可再生活性炭。

23.通过采用前述技术方案,本发明的有益效果是:

24.1、本发明将铝型材生产过程中的含镍废水先富集至废液收集槽中,通过碳化硅膜片进行预先过滤处理,能够将废液中的悬浮物有效去除;采用多孔膜处理系统,能够将悬浮物等较大粒径的杂质被截留在膜内,而膜内的杂质可以通过反洗进行清理,使膜片实现再利用。由于含镍废水呈酸性,选用的碳化硅膜片具有耐酸性,能够在强酸环境中稳定运行。

25.2、悬浮物预先过滤后再采用ph调节剂对废水的ph进行调节,并通过持续搅拌使游离镍离子沉淀,再通过絮凝剂进一步沉降去除,去除后的氢氧化镍沉淀物再通过电解回收,既环保又实现了资源的再利用。

26.3、步骤(2)的ph调节剂优选的为氢氧化钙,既可以用于用于生产氢氧化镍沉淀物又可以将废水中的磷酸根离子清除,有利于后续破络的进行,减少磷酸根离子对破络处理时羟基自由基的清除作用。

27.4、对废水中的络合镍进行破络处理,通过将废水送入密闭的破络吸附设备,设备的塔体内预先注入有双氧水、由活性炭和过硫酸钾组成的改性活性炭催化剂,启动外接的紫外光源,双氧水在紫外光的照射下产生氧气和水,活性炭活化氧气产生很强的羟基自由基,过硫酸根在活性炭表面分解成so4·-自由基,so4·-自由基可以降解废水中的多种有机污染物,羟基自由基能够将络合态的镍转变成游离镍离子,游离镍离子部分被活性炭吸附,部分通过后续的氢氧化钙沉淀去除,使最后的废水中镍离子的含量下降至低于0.1mg/l。

附图说明

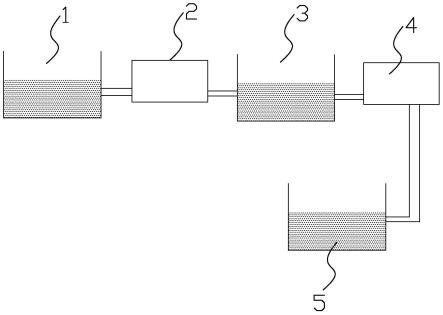

28.图1是本发明实施例一的工艺流程图;

29.图2为本发明实施例一中多孔膜处理系统的结构示意图;

30.图3为本发明实施例一中破络吸附设备的结构示意图。

具体实施方式

31.现结合附图和具体实施方式对本发明进一步说明。

32.实施例一

33.参考图1至图3,一种铝合金型材生产中含镍废水的处理方法,包括以下处理步骤:

34.(1)废水富集至第一废液收集槽1中,将废液收集槽的废水通入多孔膜处理系统2中进行预过滤处理,所述多孔膜处理系统2包括不锈钢框体21,所述框体21内间隔设有25道的碳化硅膜片22,所述框体的底部设有废水进液口23,所述框体的顶部设有废液出液口24,废水从废水进液口23进入,经过各道碳化硅膜片22过滤处理后从废液出液口24排出;

35.(2)游离镍离子的初步去除:将经过步骤(1)处理后排出的废水送入第二废液收集槽3中,在第二废液收集槽3中加入ph调节剂氢氧化钙,使废水的ph=9,搅拌30min,产生含氢氧化镍沉淀物及上清液;

36.(3)在第二废液收集槽3中加入絮凝剂聚丙烯酰胺使沉淀物进一步沉降;

37.(4)步骤(2)的上清液通入密闭的破络吸附设备4中搅拌处理40min,所述破络吸附设备4包括塔体41,所述塔体41顶端设有紫外光源42,所述塔体41内预先注入有双氧水、改性活性炭催化剂,通过启动外接电源使紫外光源工作1h,在破络吸附设备中络合态的镍离子经破络处理后变成游离态的镍离子;搅拌速度控制在600r/min;改性活性炭催化剂为过硫酸钾与活性炭混合组成;过硫酸钾与活性炭的用量为:0.4g/l、0.38g/l,以上清液的总量计;

38.(5)经过步骤(4)处理后得到的液体送入第三废液收集槽5中,在第三废液收集槽5中加入氢氧化钙调节废水的ph至10,持续搅拌60min,发生沉淀,加入絮凝剂聚丙烯酰胺进一步沉降,再将沉淀物分离,得到符合排放标准的滤液。

39.(6)还包括将步骤(3)和步骤(5)沉降后的沉淀物收集,送入电解槽进行电解回收金属镍。

40.(7)将步骤(5)处理后的滤液进行反渗透处理,反渗透处理采用现有技术公知的反

渗透系统,在此不赘述。

41.实施例二

42.参考实施例一,本实施例与实施例一的区别在于:步骤(2)废水的ph值调至8,搅拌45min,步骤(4)过硫酸钾与活性炭的用量为:0.45g/l、0.4g/l,步骤(5)的废水的ph调至10.5,持续搅拌75min。

43.改性活性炭催化剂为可再生活性炭,具体的再生方法为:将改性活性炭送入洗脱池中通电进行电解处理,使活性炭表面吸附的ni离子等物质被洗脱到洗脱池中,使活性炭恢复吸附能力,能够再次被使用。

44.实施例三

45.参考实施例一,本实施例与实施例一的区别在于:步骤(2)废水的ph值调至10,搅拌60min,步骤(4)过硫酸钾与活性炭的用量为:0.5g/l、0.45g/l,步骤(5)的废水的ph调至11,持续搅拌90min。

46.取各实施例处理后的液体测定ni的去除率,采用原子吸收分光光度法进行检测,采用重铬酸钾法测定(gb/71191421989),结果如下表:

[0047] 实施例一实施例二实施例三ni出去率(%)95.896.897.3cod去除率(%)75.2%73.473.9

[0048]

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1