一种处理有色金属冶炼中含铊废水的装置及方法与流程

1.本发明属于金属冶炼技术领域,涉及有色金属冶炼行业污水达标环保处理设备和工艺技术领域,具体涉及一种处理有色金属冶炼中含铊废水的装置及方法。

背景技术:

2.由于铊在结晶化学和地球化学性质上具有亲石和亲硫两重性,在热液成矿作用过程中铊主要以微量元素形式进入方铅矿、黄铜矿和硫酸盐类等矿物中,但由于含量不高,工业利用较困难,所以矿山资源开发过程中铊等毒害元素就被排放进入尾砂,尾砂就成了一种严重的环境污染源,其中铊含量比矿石中的平均值高。由于尾砂遇水淋滤流失,干燥后遇风又易飞扬,这样使铊进入水体、土壤,经生物富集进入人体,危害健康,人类对铊矿的开采利用及工业排放加剧了铊的环境迁移,造成局部生活环境包括土壤、水中铊含量剧增,又被生长其上的蔬菜粮食作物或某些可食用动物所富集,从而进入人们生活链,成为人类健康的潜在杀手,而铊的环境循环和毒性富集时间较长(20~30年),因而铊的污染往往容易被人们忽视。

3.在铅锌冶炼系统中,由于不同原有矿石含有铊元素情况不同,使得冶炼系统带入铊含量不稳定。对铊含量为30g/t左右矿石,铅锌冶炼百分之八十的铊通过污酸污水处理进入外环境,现有污酸污水处理系统处理后的铊元素不能满足《铅、锌工业污染物排放标准》修改单规定的排放限值要求。

技术实现要素:

4.本发明的目的在于提供一种处理有色金属冶炼中含铊废水的装置及方法,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明采用的技术方案是:

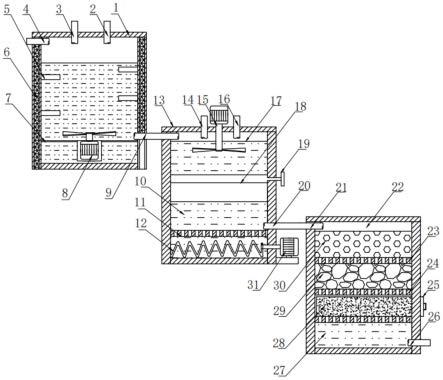

6.一种处理有色金属冶炼中含铊废水的装置,包括一段净液装置1、二段净液装置13和三段净液装置22,所述一段净液装置1的顶部分别设置有硫化钠入口2和絮凝剂入口3,上部顶端一侧设置有污水入口4,所述一段净液装置1的内腔壁上设置有防旋挡板5,一段净液装置1的腔体内设置有加热装置6,内腔底部设置有初滤隔板7,初滤隔板7上固定设置有初滤搅拌电机8,内腔底部一侧设有一级净液出口9,一级净液出口9与二段净液装置13相连通;

7.所述二段净液装置13的腔体内自上而下依次设置有澄清池10、多孔板11和螺旋排泥装置12,二段净液装置13的顶部分别设置有特殊药剂入口14、混合搅拌电机15和还原剂入口16,二段净液装置13的内腔中部设置有闸板18和手动旋转盘19,手动旋转盘19设置在闸板18的一侧,所述二段净液装置13的内腔底部设置有二段净液出口20,二段净液出口20与三段净液入口21连通,二段净液装置13内腔底部设置有排泥电机31;

8.所述三段净液入口21位于三段净液装置22上部顶端一侧壁上,三段净液装置22的内腔自上而下依次设置有吸附仓隔板23、石英砂隔板24和抽屉式吸附层25,三段净液装置

22底部设置有净液出口26和净液27,净液27通过净液出口26排出,所述抽屉式吸附层25内部设置有纳米吸附材料28,所述石英砂隔板24上设置有石英砂料29,所述吸附仓隔板23上设置有多面体活性炭30。

9.所述防旋挡板5不规则设置在一段净液装置1的内腔壁上。

10.所述多面体活性炭30为柱状型,装填量为4~6kg/m3。

11.所述石英砂料29为不规则多面型。

12.所述石英砂隔板24的材料为碳钢防腐。

13.所述抽屉式吸附层25采用耐酸耐碱材料。

14.所述纳米吸附材料28装填量为2~4kg/m3。

15.一种处理有色金属冶炼中含铊废水的方法,具体包括如下步骤:

16.s1:将一段净液装置1中的液体升温至40~50℃,以2~2.5kg/m3的量加入硫化钠和3~5kg/m3的量加入絮凝剂,打开初滤搅拌电机8进行搅拌,反应30~40分钟后进入二段净液装置13;

17.s2:将一段净化液体继续加热至50~60℃后,以3~4kg/m3的量加入特效药剂和1.5~3kg/m3的量加入还原剂,打开混合搅拌电机15进行搅拌,反应15~25分钟;

18.s3:打开闸板18,将二段净化液体放入澄清池10自然沉淀1小时降泥后进入三段净液装置22;

19.s4:经过二段净化后的液体进入三段净液装置22后,通过三段净液装置22底部的纳米吸附材料28进行最后的吸附净化;

20.s5:经过三段净化后,对净液27进行检测,检测合格后,将净液27从净液出口26排出。

21.综上所述,由于采用了上述技术方案,本发明的有益效果是:

22.本发明通过采用初滤、混合澄清和多重吸附过滤相结合的方法,有效解决了含铊较高矿石铅锌冶炼外排水中铊元素不能稳定达标的问题,使铊排放浓度低于《铅、锌工业污染物排放标准》修改单中规定的标准限值要求,减少了环境风险,避免了铊含量富集对人体健康的危害,具有良好的经济效益和广阔的市场前景。

附图说明

23.图1是本发明实施例的装置结构示意图。

24.图2是本发明实施例的工艺流程示意图。

25.附图序号及名称:一段净液装置1、硫化钠入口2、絮凝剂入口3、污水入口4、防旋挡板5、加热装置6、初滤隔板7、初滤搅拌电机8、一级净液出口9、澄清池10、多孔板11、螺旋排泥装置12、二段净液装置13、特殊药剂入口14、混合搅拌电机15、还原剂入口16、混合池17、闸板18、手动旋转盘19、二段净液出口20、三段净液入口21、三段净液装置22、吸附仓隔板23、石英砂隔板24、抽屉式吸附层25、净液出口26、净液27、纳米吸附材料28、石英砂料29、多面体活性炭30、排泥电机31。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.如图1所示,本发明所述的一种处理有色金属冶炼中含铊废水的装置,包括一段净液装置1、二段净液装置13和三段净液装置22,所述一段净液装置1的顶部分别设置有用于硫化钠和絮凝剂添加的硫化钠入口2和絮凝剂入口3,一段净液装置1的上部顶端一侧设置有污水入口4,所述一段净液装置1的内腔壁上设置有防旋挡板5,由于混合过程中要求水流产生激烈的湍流,在较快的时间内使药剂与水充分混合,因此将防旋挡板5不规则设置在一段净液装置1的内腔壁上,不规则的防旋挡板5可有效阻止液体搅拌时起旋涡,使液体搅拌更加均匀,实现了药剂与水的充分混合,所述一段净液装置1的腔体内设置有加热装置6,内腔底部设置有初滤隔板7,初滤隔板7上固定设置有初滤搅拌电机8,一段净液装置1内腔底部一侧设有一级净液出口9,一级净液出口9与二段净液装置13相连通;

30.所述二段净液装置13的腔体内自上而下依次设置有澄清池10、多孔板11和螺旋排泥装置12,二段净液装置13的顶部分别设置有特殊药剂入口14、混合搅拌电机15和还原剂入口16,二段净液装置13的内腔中部设置有闸板18和手动旋转盘19,手动旋转盘19设置在闸板18的一侧,用于实现闸板18的开合,所述二段净液装置13的内腔底部设置有二段净液出口20,二段净液出口20与三段净液入口21连通,二段净液装置13内腔底部设置有排泥电机31;

31.所述三段净液入口21位于三段净液装置22上部顶端的一侧壁上,三段净液装置22的内腔自上而下依次设置有吸附仓隔板23、石英砂隔板24和抽屉式吸附层25,三段净液装置22底部设置有净液出口26和净液27,所述抽屉式吸附层25内部设置有纳米吸附材料28,所述石英砂隔板24上设置有装填量为2~4kg/m3的不规则多面型石英砂料29,能够更好地过滤液体中的有害物质,所述吸附仓隔板23上设置有装填量为4~6kg/m3的柱状型多面体活性炭30。

32.所述石英砂隔板24的材料为碳钢防腐。

33.所述抽屉式吸附层25采用耐酸耐碱材料,钢衬po防腐。

34.所述抽屉式吸附层25可替换,当纳米吸附材料28饱和,堵塞严重,滤速降低时,更换滤网即可。

35.所述特效药剂选用铊专用处理剂,还原剂选用亚硫酸钠。

36.如图2所示,本发明所述的一种处理有色金属冶炼中含铊废水的方法,具体包括如下步骤:

37.步骤一、将一段净化的氧化反应釜(即一段净液装置1)中的液体升温至40~50℃,以2~2.5kg/m3的量加入硫化钠和3~5kg/m3的量加入絮凝剂,打开初滤搅拌电机8中等强度进行搅拌,加快硫化钠的溶解速度和絮体分离速度,反应30~40分钟后进入二段净液装

置13;

38.步骤二、将一段净化液体继续加热至50~60℃后,以3~4kg/m3的量加入特效药剂和1.5~3kg/m3的量加入还原剂,打开混合搅拌电机15中等强度进行搅拌,反应15~25分钟;

39.步骤三、打开闸板18,将二段净化液体放入澄清池10自然沉淀1小时降泥后进入三段净化的吸附塔(即三段净液装置22);

40.步骤四、经过二段净化后的液体进入三段净液装置22后,通过三段净液装置22底部的纳米吸附材料28进行最后的吸附净化;

41.步骤五、经过三段净化后,对净液27进行检测,检测合格后,将净液27从净液出口26排出,检测结果表明经过三段净化后的净液27中铊含量小于0.05mg/l。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1