一种基于电催化氧化的垃圾渗沥液处理方法及系统与流程

1.本发明涉及污水处理技术领域,尤其涉及一种基于电催化氧化的垃圾渗沥液处理方法及系统。

背景技术:

[0002][0003]

垃圾渗滤液是垃圾填埋场因堆放和填埋,经微生物发酵、降雨淋溶等作用渗出的液体,其中含有大量难降解的腐殖酸类物质和多种类的高水溶性小分子难降解有机物,氨氮、总氨和cod、bod等污染物浓度高,碳氮(c/n)比严重失调,加上高氨氮对微生物的抑制作用,导致生物处理难度进一步增大。2008年,我国颁布了 gb 16889—2008《生活垃圾填埋场污染物控制标准》,对垃圾渗滤液处理提出了更高的要求。为达到排放标准,“预处理 + 生物处理 + 纳滤/反渗透”工艺被广泛应用于垃圾渗滤液处理,该工艺虽然出水水质良好,但膜系统会产生 20% ~ 30%的膜浓缩液。浓缩液富集了大量难降解有机物、无机盐类以及微量重金属,成分复杂,处理难度进一步增大。目前,膜浓缩液没有有效的处理方法,导致垃圾渗沥液难以实现全量化处理。

[0004]

综合上述问题,当前急需一种新型技术方法,解决传统“预处理 + 生物处理 + 纳滤/反渗透”处理工艺中生化出水水质不达标以及膜浓缩液回灌导致的污染物累积或采用蒸发结晶技术而引入的高运行成本等问题。而目前将电催化氧化与膜处理工艺结合处理垃圾渗沥液生化出水的研究甚少,尚无工程化应用实例,也少见有相关的文献报道。

技术实现要素:

[0005]

为了解决上述技术问题,本发明提出一种基于电催化氧化的垃圾渗沥液处理方法及系统,通过电催化氧化去除浓缩液中的有机污染物,从而满足蒸发结晶装置进水水质要求,实现垃圾渗沥液生化出水的全量化处理与盐的回收利用,避免对环境造成二次污染;进一步降低膜浓缩液当中有机污染物浓度,减少其回流至生化系统中形成的有机污染物和盐分的累积,同时有效减少最终需进入蒸发结晶装置的膜浓缩液,降低运行成本,该系统工艺流程简单,操作运行简便。

[0006]

本发明解决其技术问题所采用的技术方案是:一种基于电催化氧化的垃圾渗沥液处理方法,其特征在于,包括以下步骤:步骤1:将垃圾渗沥液生化出水进行纳滤截留处理,将废水中的ss、cod、二价离子等截留至纳滤膜浓缩液中,获得纳滤膜浓缩液和以单价盐为主要污染物的纳滤膜产水;步骤2:在步骤1之后将获得的所述纳滤膜浓缩液依次进行以下步骤:a1、一级混凝沉淀处理,部分去除浓缩液中的ss、重金属、钙镁硬度和cod,得到一级混凝沉淀出水;产生的污泥经管道输送至污泥浓缩池;b1、将步骤a1获得的一级混凝沉淀出水进行一级电催化氧化,部分去除水中的cod,得到一级电催化氧化出水;

c1、将步骤b1获得的一级电催化氧化出水进行二级混凝沉淀,进一步去除水中的ss、cod,得到二级混凝沉淀出水;产生的污泥经管道输送至污泥浓缩池;d1、将步骤c1获得的二级混凝沉淀出水进行二级电催化氧化,进一步去除水中的cod,并使水中的大分子有机物分解成小分子有机物,提高有机污染物的可生化性;e1、将步骤d1获得的二级电催化氧化出水回流至生化系统,进一步去除水中的有机污染物,从而实现有机污染物的全量化处理;同时,在步骤1之后将获得的纳滤膜产水依次进行以下步骤:a2、利用反渗透膜进行反渗透浓缩分离,获得满足回用水标准的反渗透产水和含有高盐分的反渗透浓缩液;反渗透产水回用,反渗透浓缩液进行以下步骤;b2、将步骤a2获得的反渗透浓缩液进行软化处理,使浓缩液中的碱度、钙镁离子沉淀析出,得到软化出水;产生的污泥经管道输送至污泥浓缩池;c2、将步骤b2获得的软化出水进行微滤截留处理,使软化出水中的悬浮物与水分离,从而去除碱度、钙镁离子、ss和部分cod,获得微滤出水;d2、将步骤c2获得的微滤出水进行树脂交换处理,进一步去除水中的钙镁离子,获得满足电催化氧化装置进水要求的软化出水;e2、将步骤d2获得的软化出水进行电催化氧化处理,去除高盐水中的cod,获得满足蒸发结晶装置进水水质要求的纯净浓盐水;f2、将步骤e2获得的纯净浓盐水进行蒸发结晶处理。

[0007]

作为优选方案,在步骤a1中,需投加絮凝剂和助凝剂,上清液进入所述一级电催化氧化单元。

[0008]

作为优选方案,在所述步骤b1中,电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0009]

作为优选方案,在步骤c1中,所述二级混凝沉淀需投加絮凝剂和助凝剂,上清液进入所述二级电催化氧化单元。

[0010]

作为优选方案,在步骤c2中,需投加碳酸钙、氢氧化钠溶液,上清液进入微滤膜装置。

[0011]

作为优选方案,在步骤d1中,所述电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0012]

作为优选方案,步骤e2中,所述电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0013]

一种基于电催化氧化的垃圾渗沥液处理系统,其特征在于,包括生化出水输送管道,以及依照生化出水流动的方向依次设置的生化出水池、第一输送泵及纳滤膜;还包括浓缩液输送管道,以及依照浓缩液流动的方向依次设置的一级混凝沉淀单元、第二输送泵、一级电催化氧化单元、二级混凝沉淀单元、第三输送泵、二级电催化氧化单元及生化系统;

还包括产水输送管道,以及依照产水流动的方向依次设置的第四输送泵、反渗透膜、软化装置、微滤膜装置、树脂交换装置、第五输送泵、电催化氧化装置及蒸发结晶装置;还包括污泥浓缩池、污泥输送主管道及所述污泥输送主管道上设置的污泥输送泵,还包括所述一级混凝沉淀单元至所述污泥浓缩池的第一污泥分支管道,还包括所述二级混凝沉淀单元至所述污泥浓缩池的第二污泥分支管道以及所述软化装置至所述污泥浓缩池的第三污泥分支管道。

[0014]

作为优选方案,所述微滤膜装置采用管式微滤膜。

[0015]

作为优选方案,所述微滤膜的孔径为0.1-0.5微米。

[0016]

作为优选方案,所述树脂交换装置采用螯合树脂。

[0017]

本发明的有益效果是:本发明提出一种基于电催化氧化的垃圾渗沥液处理方法及系统,通过电催化氧化去除浓缩液中的有机污染物,从而满足蒸发结晶装置进水水质要求,实现垃圾渗沥液生化出水的全量化处理与盐的回收利用,避免对环境造成二次污染;进一步降低膜浓缩液当中有机污染物浓度,减少其回流至生化系统中形成的有机污染物和盐分的累积,同时有效减少最终需进入蒸发结晶装置的膜浓缩液,降低运行成本,该系统工艺流程简单,操作运行简便。

附图说明

[0018]

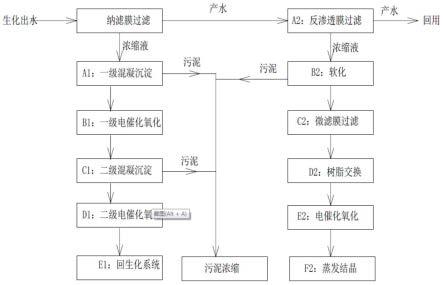

图1为本发明一个实施例的流程图。

[0019]

图2为本发明一个实施例的设备布置图。

[0020]

图中:1.纳滤膜;2.一级混凝沉淀单元;3.一级电催化氧化单元;4.二级混凝沉淀单元;5.二级电催化氧化单元;6.生化系统;7.反渗透膜;8.软化装置;9.微滤膜装置;10.树脂交换装置;11.电催化氧化装置;12.蒸发结晶装置,13污泥浓缩池,13a污泥主管道,13a1第一污泥分支管道、13a2第二污泥分支管道、13a3第三污泥分支管道,13b污泥输送泵,14.1第一输送泵、14.2第二输送泵、14.3第三输送泵、14.4第四输送泵、14.5第五输送泵。

具体实施方式

[0021]

图1为本发明一个实施例的流程图。图中显示,本例中,一种基于电催化氧化的垃圾渗沥液处理方法,其特征在于,包括以下步骤:步骤1:将垃圾渗沥液生化出水进行纳滤截留处理,将废水中的ss、cod、二价离子等截留至纳滤膜浓缩液中,获得纳滤膜浓缩液和以单价盐为主要污染物的纳滤膜产水。在本步聚中,纳滤膜1将生化出水的ss、cod、二价离子等截留至纳滤膜浓缩液中,获得以单价盐为主要污染物的纳滤膜产水。

[0022]

步骤2:在步骤1之后将获得的所述纳滤膜浓缩液依次进行以下步骤:a1、混凝沉淀处理,部分去除浓缩液中的ss、重金属、钙镁硬度和cod,得到一级混凝沉淀出水;产生的污泥经管道输送至污泥浓缩池;b1、将步骤a1获得的一级混凝沉淀出水进行电催化氧化,部分去除水中的cod,得到一级电催化氧化出水;c1、将步骤b1获得的一级电催化氧化出水进行二级混凝沉淀,进一步去除水中的

ss、cod,得到二级混凝沉淀出水;产生的污泥经管道输送至污泥浓缩池;d1、将步骤c1获得的二级混凝沉淀出水进行二级电催化氧化,进一步去除水中的cod,并使水中的大分子有机物分解成小分子有机物,提高有机污染物的可生化性;e1、将步骤d1获得的二级电催化氧化出水回流至生化系统,进一步去除水中的有机污染物,从而实现有机污染物的全量化处理;纳滤膜浓缩液进入所述一级混凝沉淀单元2后,开启搅拌设备,通过加药装置投加一定量的混凝剂和助凝剂反应,反应完成后停止搅拌,经重力作用沉淀后固液分离,上清液进入到所述一级电催化氧化单元3,底部污泥经污泥泵和管道进入污泥浓缩池。所述一级混凝沉淀能够去除大量ss、钙镁硬度、cod及各种重金属离子。所述一级电催化氧化单元3对一级混凝沉淀出水进一步处理以去除部分cod,所述二级混凝沉淀单元4与二级电催化氧化单元5,能够进一步去除水中残留的ss、cod,并使水中的大分子有机物分解成小分子有机物,提高有机污染物的可生化性,进而将二级电催化氧化出水回流至生化系统进一步循环降解。

[0023]

同时,在步骤1之后将获得的纳滤膜产水依次进行以下步骤:a2、反渗透浓缩分离,获得满足回用水标准的反渗透产水和含有高盐分的反渗透浓缩液;b2、将步骤a2获得的反渗透浓缩液进行软化处理,使浓缩液中的碱度、钙镁离子沉淀析出,得到软化出水;产生的污泥经管道输送至污泥浓缩池;c2、将步骤b2获得的软化出水进行微滤截留处理,使软化出水中的悬浮物与水分离,从而去除碱度、钙镁离子、ss和部分cod,获得微滤出水;d2将步骤c2获得的微滤出水进行树脂交换处理,进一步去除水中的钙镁离子,获得满足电催化氧化装置进水要求的软化出水;e2将步骤d2获得的软化出水进行电催化氧化处理,去除高盐水中的cod,获得满足蒸发结晶装置进水水质要求的纯净浓盐水。作为优选方案,在步骤a1中,需投加絮凝剂和助凝剂,上清液进入所述一级电催化氧化单元。

[0024]

作为优选方案,在所述步骤b1中,电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0025]

作为优选方案,在步骤c1中,所述二级混凝沉淀需投加絮凝剂和助凝剂,上清液进入所述二级电催化氧化单元。

[0026]

作为优选方案,在步骤c2中,需投加碳酸钙、氢氧化钠溶液,上清液进入微滤膜装置。

[0027]

作为优选方案,在步骤d1中,所述电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0028]

作为优选方案,步骤e2中,所述电催化氧化的电流密度为600-800a/m2,作用时间是20min,阴阳极板的对数为10-50对,且所述阳极板与所述阴极板均为石墨烯材质,间距为2-10cm。

[0029]

图2为本发明一个实施例的设备布置图。图中显示,本例中,本例中,一种基于电催化氧化的垃圾渗沥液处理系统,其特征在于,包括生化出水输送管道,以及依照生化出水流动的方向依次设置的生化出水池、第一输送泵及纳滤膜;还包括浓缩液输送管道,以及依照浓缩液流动的方向依次设置的一级混凝沉淀单元、第二输送泵、一级电催化氧化单元、二级混凝沉淀单元、第三输送泵、二级电催化氧化单元及生化系统;还包括产水输送管道,以及依照产水流动的方向依次设置的第四输送泵、反渗透膜、软化装置、微滤膜装置、树脂交换装置、第五输送泵、电催化氧化装置及蒸发结晶装置;还包括污泥浓缩池、污泥输送主管道及所述污泥输送主管道上设置的污泥输送泵,还包括所述一级混凝沉淀单元至所述污泥浓缩池的第一污泥分支管道,还包括所述二级混凝沉淀单元至所述污泥浓缩池的第二污泥分支管道以及所述软化装置至所述污泥浓缩池的第三污泥分支管道。

[0030]

作为优选方案,所述微滤膜装置采用管式微滤膜。

[0031]

作为优选方案,所述微滤膜的孔径为0.1-0.5微米。

[0032]

作为优选方案,所述树脂交换装置采用螯合树脂。

[0033]

纳滤膜产水经反渗透膜处理后的产水回用,反渗透膜浓缩液经所述软化装置8,通过加药装置投加碳酸钠和氢氧化钠溶液,同时投加必要的混凝剂和助凝剂,经搅拌设备搅拌反应后进行静置沉淀,实现固液分离,去除水中的碱度、钙镁离子。所述软化装置8的底部污泥经污泥泵和管道进入污泥浓缩池,上清液随后进入到微滤膜装置9和树脂交换装置10进一步截留去除水中的ss、钙镁硬度及部分cod。所述电催化氧化装置11对树脂交换出水进一步处理,去除水中残余cod,使其出水满足蒸发结晶装置(蒸发结晶装置12)进水水质要求。

[0034]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1