利用水泥窑高效低碳处理垃圾渗滤液的方法及装置与流程

1.本发明涉及低碳环保技术领域,尤其涉及利用水泥窑高效低碳处理垃圾渗滤液的方法及装置。

背景技术:

2.近年来,随着我国城市化、工业化的快速发展,我国固体废物产生量也在逐年增加,2018年全国200个大中城市的一般工业固体废物、工业危险废物、医疗废物和生活垃圾产生量分别达到1.51

×

109t、4.64

×

107t、8.17

×

105t和2.11

×

108t,对生态环境构成严重威胁。利用水泥窑低碳处理固体废物和生活垃圾已成为我国实现固体废物和生活垃圾减量化、无害化和资源化的重要途径。

3.国内外对水泥窑低碳处理危险废物、生活垃圾、城市和工业污水处理污泥等固体废物进行了大量研究与应用。截至2019年,全国已有20多个省份建成或正在推进建设水泥窑低碳处理垃圾、污泥、危险废弃物等生产线150条。

4.生活垃圾、污泥含水率一般为8-15%,高的可达20%以上。水泥窑协同处理固体废物过程中,以及工业污泥、垃圾堆放过程中会产生大量垃圾渗滤液,全国每年垃圾渗滤液产生量达上千万吨,垃圾渗滤液toc含量一般为2-10%、氨氮含量达1000mg/l,并含大量的氟氯等成分。由于垃圾渗滤液浓度高、成分复杂,处理工艺复杂、成本高,可能污染土壤、地下水等。少数协同处理企业采用向原料及煤中喷洒的办法,极易进入土壤、地下水,同时渗滤液产生的废气直接进入空气,引起二次污染。

5.目前有研究将垃圾、污泥废液喷入水泥窑分解炉,利用高温段加热使渗滤液中的有机物分解,不仅实现垃圾渗滤液的无害化处理,还可利用废液中的有机物成分,达到节能的目的。

6.垃圾渗滤液含高浓度难降解的有机碳及氨氮成分,在8-12%的氧含量条件下,这些有机碳成分在高温下燃烧生成水、氮气、二氧化碳等气体,并放出热量;氨氮成分在高温下可生成无害的氮气和水。因此利用水泥窑低碳处理垃圾渗滤液可替代一部分煤,降低水泥窑二氧化碳排放量,同时节省了垃圾渗滤液处理费用。发生的化学反应有:

7.chx+o2=co2+h2o

8.nhy+o2=n2+h2o。

9.但现有的利用水泥窑低碳处理垃圾渗滤液的方法及装置时耗煤量多,工艺复杂以及费用较高。

技术实现要素:

10.本发明提供了利用水泥窑高效低碳处理垃圾渗滤液的方法及装置,可以明显节省水泥窑燃煤消耗量,降低二氧化碳排放量,并简化了垃圾渗滤液处理所需要的工艺,节省了费用。

11.为了达到上述目的,本发明提供如下技术方案:

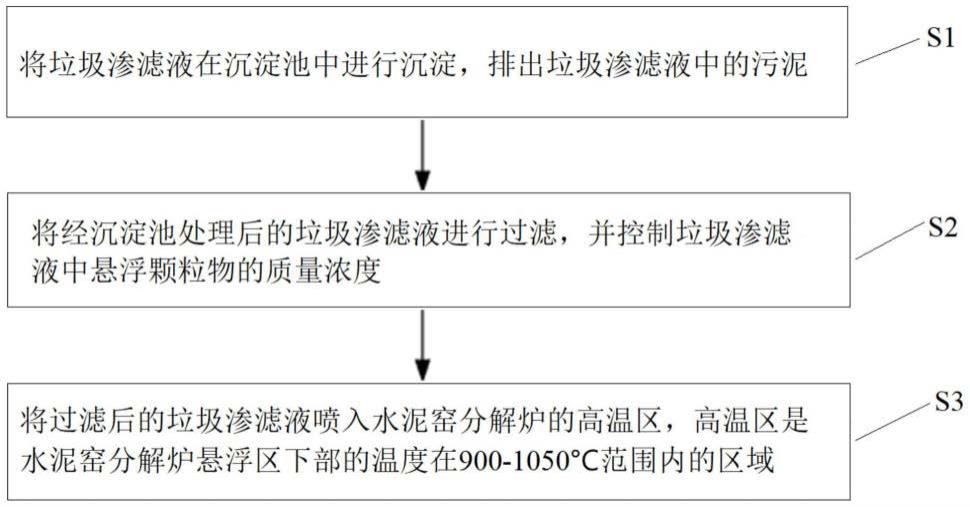

12.根据本发明的一个方面,提供了利用水泥窑高效低碳处理垃圾渗滤液的方法,包括以下步骤:s1.将垃圾渗滤液在沉淀池中进行沉淀,排出垃圾渗滤液中的污泥;s2.将经沉淀处理后的垃圾渗滤液进行过滤,并控制垃圾渗滤液中悬浮颗粒物的质量浓度;以及s3.将过滤后的垃圾渗滤液喷入水泥窑分解炉的高温区,高温区是水泥窑分解炉悬浮区下部的温度在900-1050℃范围内的区域。

13.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的方法中,在步骤s2中,过滤使得垃圾渗滤液中悬浮颗粒物的平均直径不大于5mm,最大透过直径不大于8mm,以及控制垃圾渗滤液,使得垃圾渗滤液中的悬浮颗粒物的质量浓度不高于30%。

14.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的方法中,在步骤s2中,通过反冲洗过滤器对经沉淀处理后的垃圾渗滤液进行过滤,以及使用反冲洗水通过反冲洗泵冲洗反冲洗过滤器,随后反冲洗水进入沉淀池。

15.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的方法中,在步骤s3中,垃圾渗滤液在水泥窑分解炉的停留时间不少于5s,水泥窑分解炉中的烟气氧含量为8-12%,以及垃圾渗滤液的喷入量与水泥窑的孰料生产量的比不高于1:100。

16.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的方法中,在步骤s3中,使用单流体喷枪将过滤后的垃圾渗滤液喷入水泥窑分解炉的高温区。

17.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的方法中,在步骤s3中,垃圾渗滤液进入单流体喷枪压力为0.4-0.6mpa,流量为150kg/h~200kg/h,以及单流体喷枪的喷射口位置的烟气温度设置为989℃-1002℃。

18.根据本发明的另一个方面,提供了利用水泥窑高效低碳处理垃圾渗滤液的装置,包括:缓冲罐、沉淀池、反冲洗过滤器、垃圾渗滤液储罐、加压泵、4-8支喷枪、水泥窑分解炉,其中,缓冲罐的出口与沉淀池的入口连接,沉淀池的中部出口与反冲洗过滤器的入口连接,反冲洗过滤器的出口与垃圾渗滤液储罐的入口连接,垃圾渗滤液储罐的出口与加压泵的入口连接,加压泵的出口与喷枪连接,喷枪开设在水泥窑分解炉内的温度在900-1050℃范围内的区域的侧壁上。

19.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的装置中,喷枪为单流体喷枪,以及喷枪均匀开设在水泥窑分解炉的侧壁上。

20.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的装置中,装置还包括清水储罐和反冲洗泵,清水储罐依次通过反冲洗泵和反冲洗过滤器与沉淀池连接。

21.优选地,在上述利用水泥窑高效低碳处理垃圾渗滤液的装置中,沉淀池的中部出口和反冲洗过滤器之间还设有过滤提升泵,以及沉淀池的下部出口与污泥池连接。

22.本发明的有益效果:

23.本发明的利用水泥窑高效低碳处理垃圾渗滤液的方法及装置,将垃圾渗滤液中的氨氮还原生成无害的氮气和水等,充分利用总有机碳燃烧产生的热量,无二次污染,可以节省水泥窑燃煤消耗量,降低二氧化碳排放量,并简化了垃圾渗滤液处理所需要的工艺,节省了费用。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍。

25.图1是本发明的利用水泥窑高效低碳处理垃圾渗滤液的方法流程示意图;

26.图2是本发明的利用水泥窑高效低碳处理垃圾渗滤液装置的工艺流程示意图。

具体实施方式

27.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.如图1所示,本发明的利用水泥窑高效低碳处理垃圾渗滤液的方法,包括以下步骤:

29.s1.将垃圾渗滤液在沉淀池中进行沉淀,排出垃圾渗滤液中的污泥。

30.s2.将经沉淀处理后的垃圾渗滤液进行过滤,并控制垃圾渗滤液中悬浮颗粒物的质量浓度。

31.使用反冲洗过滤器对垃圾渗滤液进行过滤使得垃圾渗滤液中悬浮颗粒物的平均直径不大于5mm,最大透过直径不大于8mm,以及为防止喷枪堵塞,控制垃圾渗滤液中的悬浮颗粒物的质量浓度不高于30%;使用反冲洗水通过反冲洗泵冲洗反冲洗过滤器,随后反冲洗水进入沉淀池。反冲洗水清除截留在反冲洗过滤器的滤料层中的杂质,使反冲洗过滤器在短时间内恢复过滤能力。

32.s3.将过滤后的垃圾渗滤液喷入水泥窑分解炉的高温区,高温区是水泥窑分解炉悬浮区下部的温度在900-1050℃范围内的区域。

33.使用单流体喷枪将垃圾渗滤液喷入水泥窑分解炉的高温区,喷枪开口位于分解炉下部,通常设置4-8支单流体喷枪,垃圾渗滤液进入单流体喷枪压力为0.4-0.6mpa,流量为150kg/h~200kg/h,喷射口位置烟气温度为989-1002℃。垃圾渗滤液的喷入量与水泥窑的孰料生产量的比不高于1:100,以及垃圾渗滤液在水泥窑分解炉的停留时间不少于5s,水泥窑分解炉中的烟气氧含量为8-12%。在该步骤中,利用水泥窑分解炉的高温段加热使渗滤液中的有机物分解,将垃圾渗滤液中的氨氮还原生成无害的氮气和水等,充分利用总有机碳燃烧产生的热量,无二次污染,可以节省水泥窑燃煤消耗量,降低二氧化碳排放量。

34.如图2所示,本发明的利用水泥窑高效低碳处理垃圾渗滤液的装置,包括缓冲罐10、沉淀池1、反冲洗过滤器2、垃圾渗滤液储罐3、加压泵4、喷枪11、水泥窑分解炉5、污泥池6、清水储罐7,其中,缓冲罐10的出口与沉淀池1的入口连接,沉淀池1的中部出口通过过滤提升泵9与反冲洗过滤器2的入口连接,反冲洗过滤器2的出口与垃圾渗滤液储罐3的入口连接,垃圾渗滤液储罐3的出口与加压泵4的入口连接,加压泵4的出口与喷枪11连接,喷枪11开设在水泥窑分解炉5的下部的温度在900-1050℃范围内的区域的侧壁上。

35.垃圾渗滤液由缓冲罐10通过沉淀池1和反冲洗过滤器2进入垃圾渗滤液储罐3,沉淀池1的下部出口与污泥池6连接,垃圾渗滤液中的污泥从沉淀池1的下部进入污泥池6,污泥池6收集的污泥掺入到生料中,进行无害化处理。

36.清水储罐7的出口与沉淀池1的入口通过管道连接,具体地,清水储罐7依次通过反冲洗泵8、反冲洗过滤器2与沉淀池1连接,反冲洗水从清水储罐7依次通过反冲洗泵8和反冲

洗过滤器2进入沉淀池6,反冲洗水清除截留在反冲洗过滤器2的滤料层中的杂质,使反冲洗过滤器2在短时间内恢复过滤能力。

37.在优选实施例中,设置4-8支单流体喷枪11,喷枪11均匀开设在水泥窑分解炉5内的侧壁上。

38.实施例1

39.一条2500t/d水泥熟料生产线低碳处理垃圾填埋场的渗滤液,垃圾渗滤液来自附近一座小型城市生活垃圾填埋场,每天产生垃圾渗滤液量最多约10吨,平均为7t/d。垃圾渗滤液取自沉淀池出口,总悬浮物含量低于1%,toc含量为12.86%,总碳含量为8.52%,氨氮含量为1080mg/l。

40.垃圾渗滤液经废水罐车运输至水泥厂,先经初级过滤器,对垃圾渗滤液进行过滤,后进入废水储罐,初级过滤器要求通过粒径为1mm,废水储罐(即,垃圾渗滤液储罐)出口与喷枪通过加压泵连接。通过加压泵后,通过废水流量计控制喷射流量,保证垃圾渗滤液废水压力稳定。经过滤器收集的悬浮颗粒物量极低,仅5kg/年,这些废渣掺入到水泥生料中重新进回转窑燃烧,将有害成分完全无害化。

41.通过在分解炉的下部设置4支垃圾渗滤液单流体喷枪,每支喷枪设计流量为150kg/h。该喷射口位置烟气温度为989-1002℃。项目实施后窑尾烟气污染排放符合国家相关的排放标准,窑尾烟气中一氧化碳浓度低于55mg/m3,远低于现有的生活垃圾焚烧标准要求的限值,目前国家还没有针对水泥窑协同处理生活垃圾一氧化碳的排放标准限值。该实施例实际处理垃圾渗滤液量为0.52m3/h,每年处理垃圾渗滤液约3640m3,废水处理费用接近为零。根据每年生产7000小时计算,每年可节省279.5吨标准煤,减排二氧化碳量为731.85吨。

42.实施例2

43.一条4000t/d水泥熟料生产线低碳处理垃圾渗滤液,平均处理24t/d垃圾渗滤液。生活垃圾来源于一个城市收集的城市生活垃圾,垃圾渗滤液一个来源是通过垃圾储坑底部的栅板渗流至垃圾渗滤液储坑内,产生的垃圾发酵渗滤液,另一个来源是垃圾水洗后通过挤压机产生的渗滤液,两种渗滤液均进入垃圾渗滤液储坑。

44.垃圾渗滤液由垃圾渗滤液储坑进入渗滤液缓冲罐,渗滤液缓冲罐设计容量为5m3,然后垃圾渗滤液进入沉淀池,然后通过反冲洗过滤器进入垃圾渗滤液储罐,沉淀池最大设计处理量为2m3/h,直径1.0m、池深h=3.0m,污泥池尺寸为ф3m

×

3m,反冲洗过滤器设计处理量为30t/d,垃圾渗滤液储罐有效容积28m3。

45.垃圾渗滤液储罐中垃圾渗滤液的总有机碳含量8.74%,总碳含量为6.92%。实际处理垃圾渗滤液量为0.92m3/h,水泥熟料产量为175.8t/h,水泥熟料产量与垃圾渗滤液处理重量比为0.005。通过污泥池每天收集约0.36吨的80%以上的污泥,这部分污泥全部通过污泥泵掺入到水泥生料中。在分解炉设置6支垃圾渗滤液喷枪,每支喷枪设计流量为200kg/h,喷枪开口位于分解炉下部,位于sncr脱硝喷枪下部8.5m位置,平均温度为982℃。项目实施后窑尾烟气污染排放符合国家相关的排放标准。该实施例每年处理垃圾渗滤液8059吨,同时可大幅度节省废水处理废水。根据测算,每年可节省557.7吨标准煤,减排二氧化碳量为1371.9吨。

46.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉

本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1