一种滤波器基片的清洗工艺的制作方法

1.本发明涉及半导体相关技术领域,具体地涉及一种滤波器基片的清洗工艺。

背景技术:

2.声表面波(saw

‑ꢀ

surface acoustic wave)是在压电基片材料表面上产生并传播、且其振幅随着深入基片材料的深度增加而迅速减少的一种弹性波。声表面波器件是一种新型的模拟信号处理器件,由于信号处理理论的发展,需要高速高性能的处理器件,同时半导体平面工艺的不断改进,也促使了saw器件的工作频率从10mhz延伸到了3ghz的范围,因此saw器件在rf信号处理中得到了越来越广泛的重视,其中尤指声表面波滤波器(sawf-surface acoustic wave filter) 在移动通信、无线寻呼、catv有线电视网等中已取得了成功的应用。

3.saw滤波器的主要特点是:设计灵活性大、模拟/数字兼容、群延迟时间偏差和频率选择性优良:(可选频率范围10mh

‑‑

3ghz)、输入输出阻抗误差小、传输损耗小、抗电磁干扰(emi)性能好、可靠性高、制作的器件体小量轻(其体积、重量分别是陶瓷介质滤波器的1/40和1/30左右),而且还能实现多种复杂的功能。saw滤波器的特点和优点,正适应了现代通信系统设备以及便携式电话轻薄短小化和高频化、数字化、高性能、高可靠性等方面的要求。

4.随4g、5g时代的到来,声表面波器件(saw)在移动通信系统中的应用越来越频繁,而对其性能要求也越来越高,市面上的声表面波器件一般使用钽酸锂(lt)或铌酸锂(ln)单晶基片进行制备。新的研究发现lt/ln基片表面洁净度不够时,基片制作器件会出现叉指换能器(idt

ꢀ‑

interdigital transducer)上出现白点的问题,导致滤波器器件报废。为了改善idt白点问题,基片需经过高温强酸,如硫酸或盐酸等来进行酸洗,且必须在较高温度下才有清洗效果。但另一方面,为提高saw器件的性能,基片已往超薄(厚度<250um)方向进行发展,高温的酸洗在量产过程中极易出现大规模的破片。目前滤波器基片的清洗并未有一个系统的方法,一般采用蓝宝石或硅片的清洗工艺,但由于材料特性相差过大,清洗效果不够稳定。清洗工艺一般是将清洗药剂与水混合配置在反应槽内,加热或增加超声波、兆声波装置等方式进行清洗,清洗步骤结束后,取出至qdr槽(quick dump rinser,高效率冲洗器,快冲排槽)内以清水去除表面残留药剂,但槽内只有清洁剂与水等液体配置,去除能力有限,若遇较为顽固的污染物质(沾附性较强,如油脂、高分子聚合物或与表面键结力较强的反应物)就会使去除能力降低。目前传统清洗存在以下几点不足:1.超声波与其清洗槽内的提篮传统直上直下的运动模式无法完全去除研磨砂与抛光液等大颗粒杂质,当大颗粒杂质难以去除时,为保证基片洁净度,反复或长时间使用超声、兆声波,易震伤滤波器基片表面;2.金属颗粒或油脂仅靠药剂与刷洗无法完全清除,且目检无法发现,需进行光学检测,导致加工检验周期过长且出现重工状况;3.常温下酸洗的清洁能力有限,但提高无机酸液的温度,对于超薄(厚度<250um)的滤波器基片,会造成内部热应力过大而出现开裂情况。

技术实现要素:

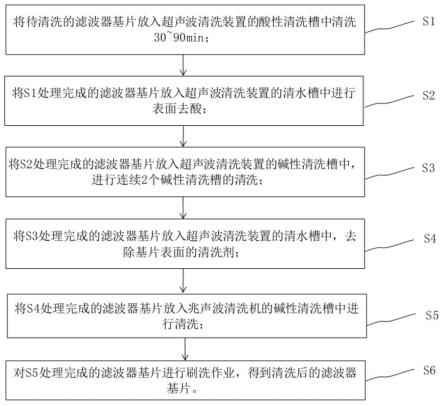

5.鉴于上述传统的滤波器基片清洗工艺存在的问题,本发明结合压电材料(如钽酸锂、铌酸锂)生产的实际需求提供了一种滤波器基片的清洗工艺,包括下列步骤:s1:将待清洗的滤波器基片放入超声波清洗装置的酸性清洗槽中清洗30~90min。

6.s2:将s1处理完成的滤波器基片放入超声波清洗装置的清水槽中进行表面去酸;s3:将s2处理完成的滤波器基片放入超声波清洗装置的碱性清洗槽中,进行连续2个碱性清洗槽的清洗;s4:将s3处理完成的滤波器基片放入超声波清洗装置的清水槽中,去除基片表面的清洗剂;s5:将s4处理完成的滤波器基片放入兆声波清洗机的碱性清洗槽中进行清洗;s6:对s5处理完成的滤波器基片进行刷洗作业,得到清洗后的滤波器基片,所述基片表面颗粒数量小于50ea,破片率小于1%;上述步骤s1~s4中的超声波清洗装置还包括用于承载滤波器基片的提篮和用于带动提篮运动的连接杆,以连接杆远离提篮的一端为圆心,所述连接杆带动提篮绕圆心做往复运动,所述运动夹角为30~90。

7.传统超声波清洗工艺中,装载待清洗基片的提篮在清洗槽内进行直上直下的往复运动,基片只能进行纵向的位移,颗粒易吸附在基片表面,即使被超声震松动,也较难去除;且由于待清洗的基片厚度较薄,小于250μm,所用的研磨砂与抛光液的粒径均较小,仅靠超声波和纵向移动去除效果较差。本发明连接杆带动提篮以连接杆远离提篮的一端为圆心做往复运动,基片既能在纵向运动,也可在横向上有一段位移,可使松动后的颗粒脱离基片表面,搭配超声波的超声与鼓泡,基片大颗粒的脏污可以得到较好的去除。

8.在本发明一实施例中,所述滤波器基片的厚度小于250μm。

9.在本发明一实施例中,s1中酸性清洗槽的溶液为磷酸和水按照体积比3:1~6:1混合而成,酸液温度为30℃~60℃,超声频率为60~100khz,传统的酸溶液如硫酸、盐酸对滤波器基片均有一定的腐蚀效果,但是磷酸对滤波器基片的腐蚀性远低于传统清洗溶液中常用的酸溶液。

10.在本发明一实施例中,s3中的碱性清洗液为碱性清洗剂与水混合而成,碱性清洗剂的浓度为10%~30%,并且会加入300~1000g的koh,使液体的ph值维持在10~14,超声频率为90~150khz。

11.在本发明一实施例中,s2和s4中的超声频率为90~150khz。

12.在本发明一实施例中,s5中的碱性清洗液为氨水:双氧水=1:1 ~1:4,清洗温度为60℃~80℃,清洗时间为25~40min。

13.在本发明一实施例中,s6中的刷洗作业参数为:转速500~1500rpm,压力10~100n,清洗时间100~200s。

14.在本发明一实施例中,所述基片的材料为常见的压电单晶材料,包括钽酸锂(litao3)、铌酸锂(linbo3)。

15.综上所述,本发明以上所述的滤波器基片清洗工艺具有以下有益效果:1.可有效改善滤波器基片表面清洁度,检测结果particle(颗粒)数量明显减少;2.使用本发明清洗工艺得到的基片,制作saw器件的idt过程中不会出现异常;

3.本发明清洗工艺可清洗厚度小于250μm的超薄基片,在清洗过程中可保持极低的破片率。

16.本发明的附加优点、目的,以及特征在下面的描述中将部分地加以阐述,且将对于本领域普通技术人员在研究下文后部分地变得明显,或者可以根据本发明的实践而获知。本发明的目的和其它优点可以通过在书面说明及其权利要求书以及附图中具体指出的结构实现到并获得。

17.本领域技术人员将会理解的是,能够用本发明实现的目的和优点不限于以上具体所述,并且根据以下详细说明将更清楚地理解本发明能够实现的上述和其他目的。

附图说明

18.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的限定。附图中的部件不是成比例绘制的,而只是为了示出本发明的原理。在附图中:图1为传统的滤波器基片清洗工艺流程示意图。

19.图2为本发明的滤波器基片清洗工艺流程示意图。

20.图3为传统提篮运动示意图。

21.图4为本发明一实施例中提篮运动示意图。

22.图5为本发明清洗前及实施例1、2和3清洗后的基片表面颗粒图。

23.图6为本发明实施例清洗后基片表面颗粒数量对比图。

24.附图标记列表:1:圆心,2:连接杆,3:提篮。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合附图对本发明实施例做进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

26.需要预先说明的是,本文所使用的术语“包括/包含”是指特征、要素、步骤或组件的存在,但并不排除还存在一个或多个其他特征、要素、步骤或组件。

27.如附图1所示为传统的滤波器基片清洗工艺流程示意图,传统超声波使用水加洗剂的方式进行基片表面清洗,对于油脂、重金属离子等较顽固的污渍,去除能力极差。本发明提供一种滤波器基片的清洗工艺,以达到更好的清洗效果。

28.实施例1s1:将待清洗的滤波器基片放入超声波清洗装置的清水槽中进行清洗。

29.待清洗的滤波器基片为抛光后,厚度小于250μm的基片。

30.s2:将s1处理完成的滤波器基片放入超声波清洗装置的碱性清洗槽中,进行连续2个碱性清洗槽的清洗,每个碱性清洗槽清洗1.5h,超声频率80khz。

31.s3:将s2处理完成的滤波器基片放入超声波清洗装置的清水槽中,进行连续2个清水槽的清洗,每个清水槽清洗0.5h,超声频率80khz。

32.s4:将s3处理完成的滤波器基片放入酸洗机中进行清洗,去除基片表面的清洗剂。

清洗所得到的基片检测到1365ea,经实施例2 清洗所得到的基片检测到240ea,经实施例3清洗所得到的基片检测到19ea,由此可发现,实施例3的清洗效果相较于实施例1和实施例2具有明显改进。

53.综上,本发明的实施例部分所述的滤波器基片清洗工艺具备如下有益效果:1.可有效改善滤波器基片表面清洁度,检测结果particle(颗粒)数量可<50颗;2.使用本发明清洗工艺得到的基片,制作saw器件的idt过程中不会出现异常;3.本发明清洗工艺可清洗厚度小于250μm的超薄基片,在清洗过程中可保持极低的破片率(《1%)。

54.以上具体的实施例仅仅是对本发明的解释,而并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1