一种基于熔融盐的有机固废处理的方法及装置

1.本发明涉及环境工程技术领域,尤其涉及一种基于熔融盐的有机固废处理的方法及装置。

背景技术:

2.据统计,截止2020年我国各类固体废弃物(包括工业固废、生活垃圾、畜禽粪便、秸秆等)总量超100亿吨。固体废弃物通常是成分较为复杂的混合物,在生产、使用、废弃过程中往往主动或被动的混入了一定量的有毒有害物质。尤其是工业有机固废,如:轮胎(高硫)、废塑料(高氯)、线路板(高溴)、胶合板(高氮)等有机固废中含有大量的s、cl、n等元素。上述有机废弃物一方面热值较高是优质的燃料,另一方面如果不加妥善收集、利用和处理处置将会污染大气、水体和土壤,危害人体健康。随着新固废法的实施以及“双碳战略”推进,如果可以对有机固废进行清洁化能源利用,同时降低利用过程中的碳排放,可以解决废弃物对环境的危害,同时从中回收能源,有助于双碳目标的实现。

3.专利cn111495934a一种基于熔盐的固体废弃物连续热处理系统。所述系统主要包括设有进料破碎装置的热处理箱、低温熔盐储罐、高温熔盐储罐和尾气余热回收装置等。固废物料由进料破碎装置破碎后送入热处理箱中,于熔盐加热区进行热脱附或干化处理,其中加热区内熔盐由高温熔盐储罐加热输送;加热产生的污染性尾气输至低温熔盐储罐净化,净化后的尾气经过换热后进入气液分离器完成净化,排入大气。专利cn113462421a公开了一种熔融盐加热医疗废弃物或废旧塑料的热解方法,包括如下步骤:熔融盐预处理,医疗废弃物或废旧塑料预处理,将熔融盐混合固体颗粒放入熔融盐储存罐;将医疗废弃物或废旧塑料固体颗粒或聚氯乙烯固体颗粒放入料仓中;将高温熔融盐放至热解炉,同时将料仓中的医疗废弃物颗粒或聚氯乙烯颗粒下放至热解炉中进行热解,获得高品质的液体油。

4.但上述专利均未涉及如何针对高含s、cl、n有机固废通过高效热解-燃烧过程在回收废弃物能源的同时原位吸收固化有机固废中s、cl、n污染物,并对co2气体进行分离富集等的问题。

技术实现要素:

5.本发明解决了现有技术存在的上述问题,本发明的目的是提供一种基于熔融盐的有机固废处理的方法及装置,目前有机固废尤其是高含s、cl、n等污染物的有机固废在进行能源化回收利用的过程中未充分考虑污染物的原位吸收固化及co2减排的技术问题,本发明提出提供一种通过催化热解污染物原位吸收-催化燃烧co2捕集的有机固废清洁低碳能源化利用的方法及装置。

6.为实现上述目的,本发明采用的技术方案是:一种基于熔融盐的有机固废处理的方法,包括如下步骤:

7.s1、有机固废催化热解:经预处理后的有机固废进入熔融盐热解反应器进行催化热解反应,催化热解产生的可燃气收集后进行进一步利用,催化热解产生的含s、cl和n的酸

性气体被熔融盐吸收,热解产生的残炭待处理,熔融盐热解反应器在熔融盐液体作为主流化介质及热解产生的可燃气共同作用下处于气液固三相鼓泡流化状态,熔融盐热解反应器内的熔融盐为碱金属的硝酸盐与碳酸盐的混合物;

8.s2、热解残炭碳捕集燃烧:热解产生的残炭进入熔融盐燃烧反应器内,在空气作用下进行燃烧,燃烧产生的co2及少量含s、cl、n酸性气体被熔融盐燃烧反应器内的熔融盐混合物吸收,燃烧产生的灰渣及吸收酸性气体产生的固体颗粒待处理,熔融盐燃烧反应器内的熔融盐混合物为碱金属的氟化盐或氯化盐、碱土金属的氟化盐或氯化盐及其混合物并添加氧化钙颗粒,熔融盐燃烧反应器在熔融空气作为主流化介质作用下处于气液固三相鼓泡流化状态;

9.s3、吸收剂脱附再生:燃烧产生的灰渣及吸收酸性气体产生的固体颗粒进入熔融盐脱附反应器,进行分解再生释放co2,再生得到的cao循环回熔融盐燃烧反应器;吸收s、cl、n产生的少量钙化物与燃烧产生的无机灰渣通过固体出口排出熔融盐脱附反应器,熔融盐脱附反应器在熔融盐液体作为主流化介质及脱附再生产生的co2共同作用下处于气液固三相鼓泡流化状态。

10.步骤s1中,硝酸盐为氧化性熔融盐,在氧化性氛围及熔融盐中的高浓度碱金属离子共同作用下,可以有效的催化有机固废的热解过程,使产物热解产物主要向热解气及热积碳转化。同时在碱金属碳酸盐为碱性,在熔融状态下可对热解产生的含s、cl、n酸性气体进行原位吸收固化。热解产生的残炭(碳及无机物的混合体)通常密度与液态熔融盐相近,在气液固三相鼓泡流化状态下会富集在熔融盐液体中上部,可通过熔融盐热解反应器中上部的固体产物出口进入熔融盐燃烧反应器内。热解产生的可燃气经过进一步处理可作为燃气或化工原料气使用。

11.步骤s2中,在熔融盐燃烧反应器内,热解碳中的可燃组分产生的co2及少量含s、cl、n酸性气体被熔融盐混合物中的cao进行催化化学吸收,产生固体caco3颗粒。以钠盐为例:

[0012][0013][0014][0015]

在高温作业下,步骤s2吸收产生的caco3颗粒在熔融盐中进行解析脱附。吸收s、cl、n污染物产生的少量钙化物由于分解温度较高会继续保持化合物形态。以钠盐为例:

[0016][0017][0018][0019]

在上述s1-s3步骤中通过使各反应器内处于流态化状态一方面可以是反应器内的固体物质由于流化速度的差异自动产生分层富集,便于固体物料的分离与循环。另一方面流态化状态可以强化反应过程中的混合传热传质强化反应/吸收/脱附过程。

[0020]

有机固废是指含有废轮胎、废pvc塑料、砂光粉、纺织废弃物等s、cl、n等污染物含量较高的有机固废及其混合物。

[0021]

优选地,步骤s1所述的熔融盐热解反应器内催化热解温度为500℃~900℃。

[0022]

优选地,步骤s1所述的熔融盐热解反应器内的熔融盐为硝酸钠和碳酸钠的混合物或者硝酸钾和碳酸钾的混合物,混合物(mno3:m2co3)的质量比为80%~95%:5%~20%,其中m为na或k。

[0023]

优选地,步骤s2所述的熔融盐燃烧反应器内催化热解温度为820℃~840℃。

[0024]

优选地,步骤s2所述的熔融盐燃烧反应器内的熔融盐混合物为氟化钠、氟化钙和氧化钙的混合物或者氟化钾、氟化钙和氧化钙的混合物。混合物(mf:caf:cao)的质量比为50%~80%:10%~30%:5%~20%,其中m为na或k。

[0025]

优选地,步骤s3所述的熔融盐脱附反应器的温度为1100℃~1200℃。

[0026]

优选地,熔融盐脱附反应器内的熔融盐组分与熔融盐燃烧反应器内的熔融盐组分相同。

[0027]

本发明还保护一种基于熔融盐的有机固废处理的装置,包括,熔融盐热解反应器、熔融盐燃烧反应器和熔融盐脱附反应器,熔融盐热解反应器底部设置有原料进口和第一熔融盐循环进口;熔融盐热解反应器中上部设置有第一熔融盐循环出口和热解残渣出口。在高温循环泵作用下,熔融盐热解反应器内的熔融盐通过第一熔融盐循环出口进入第一熔融盐循环管路进行加热再通过第一熔融盐循环进口进入熔融盐热解反应器;熔融盐热解反应器顶部设置有第一气体出口,熔融盐燃烧反应器底部设置有空气进口和第二熔融盐循环进口,顶部设置有第二熔融盐循环出口,在高温循环泵作用下熔融盐燃烧反应器内的熔融盐通过第二熔融盐循环出口进入第二熔融盐循环管路进行加热再通过第二熔融盐循环进口进入熔融盐燃烧反应器,熔融盐燃烧反应器中上部设置有固体入口和吸收剂脱附循环出口,顶部设置有第二气体出口,熔融盐燃烧反应器中下部设置有再生吸附剂循环进口。热解残渣出口与固体入口连通。熔融盐燃烧反应器通过吸收剂脱附循环进口与熔融盐脱附反应器相连。熔融盐脱附反应器底部设置有第三熔融盐循环进口和固体出口,熔融盐脱附反应器中上部设置有第三熔融盐循环出口和吸收剂脱附循环进口。熔融盐脱附反应器中下部设置有再生吸附剂循环出口,顶部设置有第三气体出口。在高温循环泵作用下,熔融盐脱附反应器内的熔融盐通过第三熔融盐循环出口进入第三熔融盐循环管路进行加热再通过第三熔融盐循环进口进入熔融盐脱附反应器。吸收剂脱附循环出口、再生吸附剂循环进口均与再生吸附剂循环出口连通。

[0028]

优选地,所述的第一熔融盐循环管路、第二熔融盐循环管路和第三熔融盐循环管路上均设置有加热装置。所述的加热装置可以是电加热器、换热器和燃烧装置中的一种。

[0029]

优选地,熔融盐催化热解反应器和熔融盐脱附反应器内均设置有加热装置。所述的加热装置是电加热器或换热器。

[0030]

与现有技术相比,本发明的有益效果是:本发明适用于s、cl、n等污染物含量较高的有机固废的清洁高效低碳能源化利用,相较于现有技术针对s、cl、n等污染物含量较高的有机固废利用过程更高效清洁,有助于解决目前有机固废利用困难的问题,经过催化热解、热解残炭碳捕集燃烧和吸收剂脱附再生,将有机固废转化为洁净燃气及高纯度co2,实现有机固废的减量化、稳定化、资源化、能源化低碳利用。

附图说明

[0031]

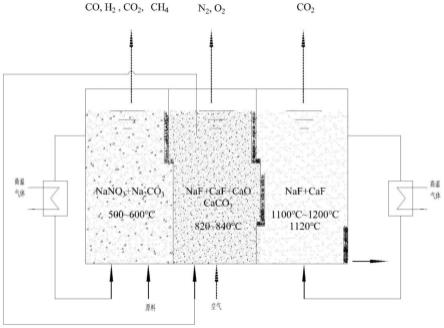

图1为本发明熔融盐有机固废处理的装置运行时装置内部物料状态示意图;

[0032]

图2为本发明熔融盐有机固废处理的装置示意图;

[0033]

图3为本发明熔融盐有机固废处理的装置中固体物质流向示意图;

[0034]

附图标记说明:1、熔融盐热解反应器;2、熔融盐燃烧反应器;3、熔融盐脱附反应器;1-1、原料进口;1-2、第一熔融盐循环进口;1-3、第一熔融盐循环出口;1-4、热解残渣出口;1-5、第一气体出口;2-1、空气进口;2-2、第二熔融盐循环进口;2-3、固体入口;2-4、吸附剂脱附循环出口;2-5、第二熔融盐循环出口;2-6、第二气体出口;2-7、再生吸附剂循环进口;3-1、第三熔融盐循环进口;3-2、固体出口;3-3、第三熔融盐循环出口;3-4、吸收剂脱附循环进口;3-5、再生吸附剂循环出口;3-6、第三气体出口。

具体实施方式

[0035]

以下实施例是对本发明的进一步说明,而不是对本发明的限制。以下实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,视为可以通过常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

[0036]

如图2所示,一种熔融盐有机固废处理的装置,包括熔融盐热解反应器1,熔融盐燃烧反应器2和熔融盐脱附反应器3,熔融盐热解反应器1底部设置有原料进口1-1和第一熔融盐循环进口1-2;熔融盐热解反应器1中上部设置有第一熔融盐循环出口1-3和热解残渣出口1-4。熔融盐热解反应器1内的熔融盐通过第一熔融盐循环出口1-3进入第一熔融盐循环管路进行加热再通过第一熔融盐循环进口1-2进入熔融盐热解反应器1;熔融盐热解反应器1顶部设置有第一气体出口1-5,熔融盐燃烧反应器2底部设置有空气进口2-1和第二熔融盐循环进口2-2,顶部设置有第二熔融盐循环出口2-5,熔融盐燃烧反应器2内的熔融盐通过第二熔融盐循环出口2-5进入第二熔融盐循环管路进行加热再通过第二熔融盐循环进口2-2进入熔融盐燃烧反应器2,熔融盐燃烧反应器2中上部设置有固体入口2-3和吸收剂脱附循环出口2-4,顶部设置有第二气体出口2-6,融盐燃烧反应器2中下部设置有再生吸附剂循环进口2-7。热解残渣出口1-4与固体入口2-3连通。熔融盐燃烧反应器2通过吸收剂脱附循环进口3-4与熔融盐脱附反应器3相连。熔融盐脱附反应器3底部设置有第三熔融盐循环进口3-1和固体出口3-2,熔融盐脱附反应器3中上部设置有第三熔融盐循环出口3-3和吸收剂脱附循环进口3-4。熔融盐脱附反应器3中下部设置有再生吸附剂循环出口3-5。熔融盐脱附反应器3顶部设置有第三气体出口3-6。熔融盐脱附反应器3内的熔融盐通过第三熔融盐循环出口3-3进入第三熔融盐循环管路进行加热再通过第三熔融盐循环进口3-1进入熔融盐脱附反应器3。吸收剂脱附循环出口2-4、再生吸附剂循环进口2-7均与再生吸附剂循环出口(3-5)连通。

[0037]

熔融盐催化热解反应器1和熔融盐脱附反应器3内设置加热装置。加热装置可以是电加热器、换热器或燃烧装置。

[0038]

如图3所示,预处理后的有机固废经熔融盐热解反应器1催化热解反应产生的热解残炭经热解残渣出口1-4排出熔融盐热解反应器1,再经固体入口2-3进入熔融盐燃烧反应器2,融盐燃烧反应器2内燃烧产生的灰渣及吸收酸性气体产生的固体颗粒经吸收剂脱附循环出口2-4排出熔融盐燃烧反应器2,再通过吸收剂脱附循环进口3-4进入熔融盐脱附反应

器3,进入熔融盐脱附反应器的固体吸附剂颗粒在高温下进行分解再生释放co2,co2经第三气体出口3-6排出收集后可进行后续封存或进行化工利用,再生得到的cao通过再生吸附剂循环进口2-7循环回熔融盐燃烧反应器2。

[0039]

实施例1

[0040]

如图1及图3所示,一种熔融盐有机固废处理的方法,包括如下步骤:

[0041]

s1、有机固废催化热解:经简单破碎处理的废印刷线路板通过原料进口1-1进入熔融盐热解反应器1进行催化热解,催化热解温度为700℃。热解产生的可燃气经第一气体出口1-5排出收集后进行利用,热解产生的含br酸性气体被熔融盐吸收,热解产生的残炭(热解碳)经热解残渣出口1-4排出进入熔融盐燃烧反应器2。熔融盐热解反应器1在熔融盐液体作为主流化介质及热解产生的可燃气共同作用下处于气液固三相鼓泡流化状态。熔融盐热解反应器所使用的熔融盐为nano3+na2co3的混合物。硝酸盐为氧化性熔融盐,在氧化性氛围及熔融盐中的高浓度碱金属离子共同作用下,可以有效的催化印刷线路板的热解过程,使产物热解产物主要向热解气及热积碳转化。同时在碱金属碳酸盐为碱性,在熔融状态下可对热解产生的含br酸性气体进行原位吸收固化,热解产生的含br酸性气体固化率大于99%。热解产生的残炭(碳及无机物的混合体)通常密度与液态熔融盐相近,在气液固三相鼓泡流化状态下会富集在熔融盐液体中上部,可通过熔融盐热解反应器中上部的固体产物出口进入熔融盐燃烧反应器内。可燃气经过进一步处理可作为燃气或化工原料气使用。

[0042][0043]

其气体组分见下表:

[0044]

表1气体组分表

[0045][0046]

s2、热解残炭碳捕集燃烧:热解产生的残炭在熔融盐燃烧反应器2内,在空气进口2-1进入的空气作用下进行燃烧,燃烧温度为820℃~840℃。燃烧产生的co2及少量含s酸性气体被熔融盐燃烧反应器内的熔融盐混合物吸收。燃烧产生的灰渣及吸收酸性气体产生的固体颗粒通过吸收剂脱附循环进口3-4进入熔融盐脱附反应器3,其中产生的氮气和氧气通过第二气体出口2-6排出。燃烧反应器内的熔融盐混合物为naf+caf2的混合物并添加cao颗粒。熔融盐燃烧反应器在熔融空气作为主流化介质作用下处于气液固三相鼓泡流化状态。在熔融盐燃烧反应器内,热解碳中的可燃组分产生的co2及少量含s酸性气体被熔融盐混合物中的cao进行催化化学吸收,产生固体caco3颗粒。

[0047][0048][0049][0050][0051][0052]

s3、吸收剂脱附再生:进入熔融盐脱附反应器3的固体吸附剂颗粒在高温下进行分

解再生释放co2,脱附温度为1200℃,co2经第三气体出口3-6排出收集后可进行后续封存或进行化工利用。再生得到的cao通过再生吸附剂循环进口2-7循环回熔融盐燃烧反应器2;吸收s产生的少量钙化物与燃烧产生的无机灰渣通过排渣口(固体出口3-2)排出熔融盐脱附反应器3。熔融盐脱附反应器在熔融盐液体作为主流化介质及脱附再生产生的co2共同作用下处于气液固三相鼓泡流化状态。在高温作业下布置(2)吸收产生的caco3颗粒在熔融盐中进行解析脱附。吸收s污染物产生的少量钙化物由于分解温度较高会继续保持化合物形态。

[0053]

从再生反应器气体出口排出的co2浓度大于95%。

[0054][0055][0056][0057]

在上述s1-s3步骤中通过使反应器内处于流态化状态一方面可以是反应器内的固体物质由于流化速度的差异自动产生分层富集,便于固体物料的分离与循环。另一方面流态化状态可以强化反应过程中的混合传热传质强化反应/吸收/脱附过程。

[0058]

步骤s1中熔融盐热解反应器内的熔融盐为硝酸钠和碳酸钠的混合物。其初始混合物(nano3:na2co3)质量比为90%:10%。步骤s2熔融盐燃烧反应器内催化热解温度为820℃。步骤s2熔融盐燃烧反应器内的熔融盐混合物为氟化钠、氟化钙和氧化钙的混合物。其初始混合质量比naf:caf:cao=80%:10%:10%。经过上述废印刷线路板催化热解污染物原位吸收-催化燃烧co2捕集,线路板热利用过程co2排放可减少60%以上,通过后续的过程,并可实现过程中产生co2的资源化利用。

[0059]

实施例2

[0060]

参考实施实例1,不同之处在于:所处理的有机固废为废弃快递包装,其中含有约5%左右废弃胶带。步骤s1热解反应器中使用的熔融盐为kno3+k2co3的混合物。步骤s2燃烧反应器内的熔融盐混合物为kf+caf2的混合物并添加cao颗粒,步骤s3脱附温度为1150℃。热解及燃烧过程中产生的含cl酸性气体分别被热解反应器、燃烧反应器中的熔融盐组分及cao吸收固化。由于包装废弃物热值相对较低,必要时热解产生的热解油及部分可燃气经过燃烧器燃烧后用于熔融盐催化热解反应器和熔融盐脱附反应器的温度维持。

[0061]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1