一种转子级海绵钛生产容器内壁清理装置及清理方法与流程

1.本发明涉及有色金属冶炼技术领域,具体而言,涉及一种转子级海绵钛生产容器内壁清理装置及清理方法。

背景技术:

2.氮化钛属于低密度夹杂,常出现在钛坨边皮与反应器接触的地方,一旦夹杂在海绵钛中,在熔炼过程中就形成低密度夹杂,在航空钛材领域,氮化钛是最不能出现的成分之一,因其密度与基体相近,而熔点却远远高于基体钛,使其在熔炼中难于被熔化,在合金材料中形成“脆点”,这些“脆点”是转动部件的裂纹源,低密度夹杂就意味着在最终的转动部件成品领域潜在致命缺陷,而含有此类缺陷的材料会导致飞机出现灾难性的故障,虽然冷床熔炼技术是为了避免熔炼产品中存在氮化钛而开发,但仅依靠冷床熔炼技术是无法生产完全无缺陷的钛锭。目前在已认证的可用于生产转子级海绵钛生产工艺,其海绵钛成品中均不含有氮化钛。

3.转子级海绵钛每炉生产周期结束后,反应器内壁附着一层海绵钛层,该海绵钛层贴近反应器壁的一侧存有大量的氮化钛,若该反应器不清理或清理不彻底,在下一炉生产转子级海绵钛过程中,器壁的氮化钛会脱落,导致该批次转子级海绵钛中夹杂大量的氮化钛,该批次不能用于航空转子级海绵钛。

4.目前国际上生产转子级海绵钛的反应器均为人工清理,人工通过电镐或风镐对反应器壁的附着钛进行清理,该清理方式效率低,劳动强度大,存在安全隐患。

技术实现要素:

5.本发明解决的问题是,现有技术中,生产转子级海绵钛的反应器在一炉生产完成后,其内壁附着的海绵钛层只能通过人工进行清理,该清理方式效率低下,劳动强度高,且反应器为罐体结构,在高温环境下进行人工清理存在安全隐患。

6.本发明公开了一种转子级海绵钛生产容器内壁清理装置,包括:

7.支撑架,所述支撑架用于设置反应器;

8.装置主体,所述装置主体至少包括可沿所述反应器径向和轴向移动的刮铲机构,所述刮铲机构用于刮铲所述反应器内壁的海绵钛层;

9.固定支架,所述固定支架用于固定支撑设置所述装置主体。

10.通过上述设置,利用可以沿所述反应器径向和轴向移动的刮铲机构,使其在轴向方向上移动时进入和移出所述反应器,在轴向上移动时靠近或远离所述反应器的内壁,对所述反应器内壁上的海绵钛层进行刮铲清理,完成其自动清理,提高了清理效率。

11.进一步的,所述装置主体还包括:

12.径向驱动机构,所述径向驱动机构与所述刮铲机构连接,用于驱动所述刮铲机构沿所述反应器的径向方向运动,所述径向驱动机构固定设置在导向机构上;

13.导向机构,所述导向机构设置在所述固定支架上,所述导向机构用于带动所述刮

铲机构沿所述反应器的轴向方向移动,并对其轴向移动进行导向;

14.轴向驱动机构,所述轴向驱动机构设置在所述导向机构上,所述轴向驱动机构用于驱动所述导向机构沿所述反应器的轴向方向移动。

15.该设置可以有效地清理反应器中直桶段内壁上附着的海绵钛层,人工仅需清理弧形段,缩短了反应器的清理时间,提高了生产效率,提高了反应器内壁清理的安全性。

16.进一步的,所述刮铲机构包括刮铲主体,所述刮铲主体的第一端与所述径向驱动机构,所述刮铲主体的第二端向远离所述导向机构的方向延伸,在所述刮铲主体的第二端设置有刮铲刀,所述刮铲刀向所述导向机构的方向延伸。

17.该设置有助于所述刮铲刀在研所述反应器的轴向运动移出的时候进行海绵钛层的刮铲,一方面可以避免刮铲下来的海绵钛全部积聚至反应器弧形段的位置,不利于清理,另一方面,如果所述刮铲刀向远离所述导向机构的方向延伸,则所述刮铲刀需要在反应器的开口端与所述反应器的内壁贴合,容易出现刮铲刀与反应器干涉或者存在间隙的情况,均不利于所述海绵钛层的清理,所述刮铲刀向所述导向机构延伸的设置有助于所述刮铲刀与所述反应器的内壁贴合,提高了所述内壁清理装置的工作效率。

18.进一步的,所述刮铲刀包括圆弧面和刮铲面,所述圆弧面用于与所述反应器的内壁贴合,所述圆弧面的直径与所述反应器内壁的直径一致,所述刮铲面与所述圆弧面呈锥形夹角,用于所述海绵钛层的刮铲。

19.该设置使得所述刮铲刀的圆弧面与所述反应器的内壁紧密贴合,然后利用所述刮铲面与所述圆弧面之间的夹角进行所述海绵钛层的刮铲,可以在每次刮铲时将所述反应器内壁上的海绵钛层刮铲干净,减少残留物,提高清理效率。

20.进一步的,在所述刮铲主体两侧设置有挡板,所述挡板与所述刮铲主体之间形成刮铲斗。

21.所述刮铲斗用于容纳所述刮铲刀刮铲下来的海绵钛,从而在所述刮铲刀运行至所述反应器的开口端时,将其刮铲下的海绵钛运输至反应器外,以避免清理装置运行后,反应器内壁表面上残留大量已被铲下的海绵钛,需要耗费人力进行清理的问题。

22.进一步的,所述反应器可旋转地设置在支撑架上,和/或,所述导向机构可旋转地设置在所述固定支架上。

23.该设置有助于实现所述刮铲机构相对于所述反应器的旋转,从而在所述刮铲机构将当前运行轨迹上的海绵钛层刮铲完毕后,其相对于所述反应器转动一定的角度,在新的运行轨迹上进行刮铲,当所述刮铲机构相对于所述反应器旋转一周进行刮铲之后,完成所述反应器内壁上海绵钛层的清理。

24.进一步的,所述支撑架为自定心滚轮架。

25.该设置使得所述反应器可以相对于所述刮铲机构旋转,有助于所述刮铲机构对所述反应器的内壁进行全方位的刮铲,显著地提高所述反应器内壁的清理效率。

26.进一步的,还包括上端开口的料斗,所述料斗设置在所述反应器开口端的下侧,用于盛放所述刮铲机构刮铲出的海绵钛。

27.该设置可以将所述刮铲机构清理出的海绵钛集中后进行处理,有助于刮铲出的海绵钛的回收利用。

28.本发明还公开了一种转子级海绵钛生产容器内壁清理方法,用于如上所述的内壁

清理装置,所述内壁清理装置还包括上端开口的料斗,所述支撑架为自定心滚轮架,所述装置主体还包括径向驱动机构、导向机构和轴向驱动机构,所述内壁清理方法包括以下步骤:

29.步骤s1:将待清理的反应器吊装至自定心滚轮架上;

30.步骤s2:调整自定心滚轮架,使所述反应器的罐体处于水平位置;

31.步骤s3:启动轴向驱动机构,使所述导向机构带动所述刮铲机构伸入所述反应器中;

32.步骤s4:到达预定深度,关闭轴向驱动机构,启动径向驱动机构,使所述刮铲机构的刮铲刀与所述反应器的内壁贴合;

33.步骤s5:关闭径向驱动机构,启动轴向驱动机构,带动所述刮铲机构将反应器内壁的海绵钛层刮出,刮出的海绵钛掉落进料斗中;

34.步骤s6:关闭轴向驱动机构,启动径向驱动机构,使所述刮铲机构远离所述反应器的内壁;

35.步骤s7:启动自定心滚轮架,带动所述反应器旋转第一预设角度α;

36.步骤s8:重复步骤s3-s7,直至完成反应器内壁一周的刮铲;

37.步骤s9:检查海绵钛层的检查结果,已刮铲干净,执行步骤s12;未刮铲干净,执行步骤s10;

38.步骤s10:启动自定心滚轮架,带动所述反应器反向旋转第一预设角度α;

39.步骤s11:重复步骤s3-s6和步骤s10,即,在每次重复执行过程中,步骤s6执行完成后,执行步骤s10,然后再返回执行步骤s3,直至完成反应器另一周的刮铲,再执行步骤s9;

40.步骤s12:将内壁清理装置复位;

41.步骤s13:将所述反应器吊离;

42.步骤s14:清理料斗内的海绵钛;

43.其中,第一预设角度α为预设值。

44.通过上述步骤,可以高效地清理所述反应器内壁上的海绵钛层,提高了清理效率,节省了人力物力,也提高了反应器内壁残留海绵钛层的清理安全性。

45.进一步的,所述第一预设角度α的取值根据所述刮铲刀的圆弧面的弧长和反应器内壁的圆周确定,将圆弧面的弧长记为a,将反应器内壁的圆周记为b,α的取值范围在360

°×

a/b-3至360

°×

a/b之间。

46.相对于现有技术,本发明所述的转子级海绵钛生产容器内壁清理装置及清理方法具有以下优势:

47.本发明通过内壁清理装置的设置,在一炉转子级海绵钛生产完成后,将所述反应器设置在自定心滚轮架上,将刮铲机构沿所述反应器轴向方向深入运送到所述反应器的罐体底部,然后使所述刮铲机构沿所述反应器径向方向移动,使所述刮铲机构与所述反应器内壁贴合,然后使所述刮铲机构沿所述反应器轴向方向向外运动,从而将所述反应器内壁上的海绵钛层刮落,完成所述反应器内壁的清理。本发明提供的内壁清理装置结构简单,操作便捷,提高了反应器内壁附着海绵钛层的清理效率,节省了人工,优化了操作人员的工作环境。

附图说明

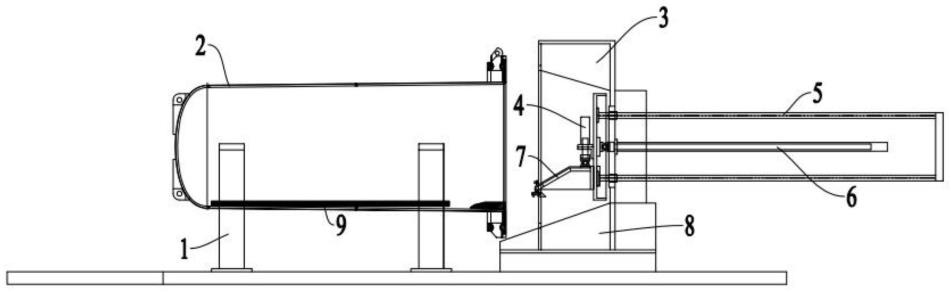

48.图1为本发明实施例所述的转子级海绵钛生产容器内壁清理装置的结构示意图;

49.图2为实施例所述的转子级海绵钛生产容器内壁清理装置的沿生产容器轴向运行至所述生产容器中间时的结构示意图;

50.图3为本发明实施例所述的转子级海绵钛生产容器内壁清理装置的刮铲物料至生产容器中间时的结构示意图;

51.图4为附图3中a部位的局部放大示意图。

52.附图标记说明:

53.1、支撑架;2、反应器;3、固定支架;4、径向驱动机构;5、导向机构;6、轴向驱动机构;7、刮铲机构;71、刮铲主体;72、刮铲刀;721、圆弧面;722、刮铲面;73、刮铲斗;74、挡板;8、料斗;9、海绵钛层。

具体实施方式

54.为使本发明目的、技术方案和优点更加清楚,下面将结合附图及实施例,对本发明进行进一步详细说明。应当理解,所描述的实施例是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

55.下面结合附图具体描述本发明实施例的一种转子级海绵钛生产容器内壁清理装置及清理方法。

56.实施例1

57.本实施例提供一种转子级海绵钛生产容器内壁清理装置,如图1-图3所示,包括:

58.支撑架1,所述支撑架1用于设置反应器2;

59.装置主体,所述装置主体至少包括可沿所述反应器2径向和轴向移动的刮铲机构7,所述刮铲机构7用于刮铲所述反应器2内壁的海绵钛层9;

60.固定支架3,所述固定支架3用于固定支撑设置所述装置主体。

61.应当理解,在本实施例中,所述转子级海绵钛的生产容器为反应器2,反应器2在生产完一炉转子级海绵钛以后,其内壁上附着一层海绵钛层9,其中包含大量的氮化钛,如果未清理干净而进行下一炉的生产,将导致生产出的海绵钛中氮化钛超标,不符合使用要求,现有技术通常通过人工手持电镐或风镐进行清理,清理效率低,劳动强度大,费事费力,还存在一定的安全隐患。通过上述设置,利用可以沿所述反应器2径向和轴向移动的刮铲机构7,使其在轴向方向上移动时进入和移出所述反应器2,在轴向上移动时靠近或远离所述反应器2的内壁,对所述反应器2内壁上的海绵钛层9进行刮铲清理,完成其自动清理,提高了清理效率。具体的,使所述刮铲机构7沿所述反应器2的轴向方向伸入到所述反应器2中,之后使其在反应器2的径向方向上移动,贴合所述反应器2的内壁,然后使所述刮铲机构7保持与所述反应器2内壁的贴合状态的情况下沿轴向方向向所述反应器2的外侧移动,完成当前运行轨迹上海绵钛层9的清理,然后通过所述反应器2与所述刮铲机构7的相对转动,再重复上述步骤,即可完成所述反应器2内壁上海绵钛层9的全面清理。

62.作为本发明的一个实施例,所述装置主体还包括:

63.径向驱动机构4,所述径向驱动机构4与所述刮铲机构7连接,用于驱动所述刮铲机

构7沿所述反应器2的径向方向运动,所述径向驱动机构4固定设置在导向机构5上;

64.导向机构5,所述导向机构5设置在所述固定支架3上,所述导向机构5用于带动所述刮铲机构7沿所述反应器2的轴向方向移动,并对其轴向移动进行导向;

65.轴向驱动机构6,所述轴向驱动机构6设置在所述导向机构5上,所述轴向驱动机构6用于驱动所述导向机构5沿所述反应器2的轴向方向移动。

66.在本实施例中通过上述清理装置的设置,当需要对反应器2内的海绵钛层9进行清理时,所述轴向驱动机构6运行,使所述导向机构5沿所述反应器2的轴向前进,使得所述导向机构5带动所述刮铲机构7进入所述反应器2内部,当其前进到一定深度时,所述导向机构5停止运动,所述径向驱动机构4运行,驱动所述刮铲机构7沿所述反应器2的径向移动,直至所述刮铲机构7的刮铲刀72与所述反应器2的内壁贴合,然后再启动所述轴向驱动机构6,使其带动所述导向机构5和刮铲机构7沿所述反应器2的轴向向进入时的反方向移动,此时,由于所述刮铲刀72与所述反应器2的内壁贴合,在移动过程中,所述刮铲刀72将附着在所述反应器2内壁上的海绵钛层9刮落,然后通过旋转反应器2和/或导向机构5,使所述刮铲机构7与所述反应器2内壁另一部分对应,然后重复前述步骤,经过多次重复后,完成所述反应器2中直桶段内壁上海绵钛层9的清理,该设置可以有效地清理反应器2中直桶段内壁上附着的海绵钛层9,其端部弧形段仍然需要人工清理,该方面的改进时下一步的研究改进方向,但是,直桶段的自动化清理也可以节省大量的人力物力,人工仅需清理弧形段,缩短了反应器2的清理时间,提高了生产效率,提高了反应器2内壁清理的安全性。需要说明的是,所述一定深度可以根据所述反应器2的具体规格进行设定,在此不再加以限定。在部分可选的实施例中,所述径向驱动机构4为力矩电缸,所述轴向驱动机构6为油缸。

67.作为本发明的一个实施例,如图4所示,所述刮铲机构7包括刮铲主体71,所述刮铲主体71的第一端与所述径向驱动机构4,所述刮铲主体71的第二端向远离所述导向机构5的方向延伸,在所述刮铲主体71的第二端设置有刮铲刀72,所述刮铲刀72向所述导向机构5的方向延伸。该设置有助于所述刮铲刀72在研所述反应器2的轴向运动移出的时候进行海绵钛层9的刮铲,一方面可以避免刮铲下来的海绵钛全部积聚至反应器2弧形段的位置,不利于清理,另一方面,如果所述刮铲刀72向远离所述导向机构5的方向延伸,则所述刮铲刀72需要在反应器2的开口端与所述反应器2的内壁贴合,容易出现刮铲刀72与反应器2干涉或者存在间隙的情况,均不利于所述海绵钛层9的清理,所述刮铲刀72向所述导向机构5延伸的设置有助于所述刮铲刀72与所述反应器2的内壁贴合,提高了所述内壁清理装置的工作效率。

68.作为本发明的实施例,所述刮铲刀72包括圆弧面721和刮铲面722,所述圆弧面721用于与所述反应器2的内壁贴合,所述圆弧面721的直径与所述反应器2内壁的直径一致,所述刮铲面722与所述圆弧面721呈锥形夹角,用于所述海绵钛层9的刮铲。该设置使得所述刮铲刀72的圆弧面721与所述反应器2的内壁紧密贴合,然后利用所述刮铲面722与所述圆弧面721之间的夹角进行所述海绵钛层9的刮铲,可以在每次刮铲时将所述反应器2内壁上的海绵钛层9刮铲干净,减少残留物,提高清理效率。

69.作为其中较佳的实施例,如图4所示,在所述刮铲主体71两侧设置有挡板74,所述挡板74与所述刮铲主体71之间形成刮铲斗73。所述刮铲斗73用于容纳所述刮铲刀72刮铲下来的海绵钛,从而在所述刮铲刀72运行至所述反应器2的开口端时,将其刮铲下的海绵钛运

输至反应器2外,以避免清理装置运行后,反应器2内壁表面上残留大量已被铲下的海绵钛,需要耗费人力进行清理的问题。

70.做为其中一个可选的实施例,还包括上端开口的料斗8,所述料斗8设置在所述反应器2开口端的下侧,用于盛放所述刮铲机构7刮铲出的海绵钛。该设置可以将所述刮铲机构7清理出的海绵钛集中后进行处理,有助于刮铲出的海绵钛的回收利用。

71.作为其中一个较佳的实施例,所述料斗8上至少一个侧板可打开设置。该设置可以在不移动料斗8的情况下清理料斗8中收集的海绵钛,省时省力。

72.在部分可选的,实施例中,所述反应器2可旋转地设置在支撑架1上,和/或,所述导向机构5可旋转地设置在所述固定支架3上。该设置有助于实现所述刮铲机构7相对于所述反应器2的旋转,从而在所述刮铲机构7将当前运行轨迹上的海绵钛层9刮铲完毕后,其相对于所述反应器2转动一定的角度,在新的运行轨迹上进行刮铲,当所述刮铲机构7相对于所述反应器2旋转一周进行刮铲之后,完成所述反应器2内壁上海绵钛层9的清理。

73.作为一个较佳的实施例,所述支撑架1为自定心滚轮架。该设置使得所述反应器2可以相对于所述刮铲机构7旋转,有助于所述刮铲机构7对所述反应器2的内壁进行全方位的刮铲,显著地提高所述反应器2内壁的清理效率,同时,自定心滚轮架为现有的技术中常用的罐体转动设备,因此无需设计新的旋转设备,从而节省大量的人力物力。

74.作为本发明的可选的实施例,所述刮铲刀72由高强度结构钢焊接形成,其可以采用现有技术中常用的高强度结构钢材料,在此对其具体牌号不再加以限定,所述刮铲刀72的圆弧面721的具体尺寸不再加以限定,其可以为反应器2内壁弧长的一定比例或者按照一定的角度进行设置;所述固定支架3可由碳钢焊接形成,所述固定支架3固定设置在地面上;所述自定心滚轮架为碳钢焊接结构,用于放置反应器2,并带动所述反应器2转动,所述料斗8为碳钢铆焊结构。其中,碳钢可以为现有技术中常用的普通碳钢,对其具体牌号不再加以限定。

75.实施例2

76.本实施例提供一种内壁清理方法,用于如实施例1所述的内壁清理装置。

77.在本实施例中,所述内壁清理装置还包括上端开口的料斗8,所述支撑架1为自定心滚轮架,所述装置主体还包括径向驱动机构4、导向机构5和轴向驱动机构6,所述内壁清理方法包括以下步骤:

78.步骤s1:将待清理的反应器2吊装至自定心滚轮架上;

79.步骤s2:调整自定心滚轮架,使所述反应器2的罐体处于水平位置;

80.步骤s3:启动轴向驱动机构6,使所述导向机构5带动所述刮铲机构7伸入所述反应器2中;

81.步骤s4:到达预定深度,关闭轴向驱动机构6,启动径向驱动机构4,使所述刮铲机构7的刮铲刀72与所述反应器2的内壁贴合;

82.步骤s5:关闭径向驱动机构4,启动轴向驱动机构6,带动所述刮铲机构7将反应器2内壁的海绵钛层9刮出,刮出的海绵钛掉落进料斗8中;

83.步骤s6:关闭轴向驱动机构6,启动径向驱动机构4,使所述刮铲机构7远离所述反应器2的内壁;

84.步骤s7:启动自定心滚轮架,带动所述反应器2旋转第一预设角度α;

85.步骤s8:重复步骤s3-s7,直至完成反应器2内壁一周的刮铲;

86.步骤s9:检查海绵钛层9的检查结果,已刮铲干净,执行步骤s12;未刮铲干净,执行步骤s10;

87.步骤s10:启动自定心滚轮架,带动所述反应器2反向旋转第一预设角度α;

88.步骤s11:重复步骤s3-s6和步骤s10,即,在每次重复执行过程中,步骤s6执行完成后,执行步骤s10,然后再返回执行步骤s3,直至完成反应器2另一周的刮铲,再执行步骤s9;

89.步骤s12:将内壁清理装置复位;

90.步骤s13:将所述反应器2吊离;

91.步骤s14:清理料斗8内的海绵钛;

92.其中,第一预设角度α为预设值。

93.通过上述步骤,可以高效地清理所述反应器2内壁上的海绵钛层9,提高了清理效率,节省了人力物力,也提高了反应器2内壁残留海绵钛层9的清理安全性。

94.在部分可选的实施例中,所述第一预设角度α的取值根据所述刮铲刀72的圆弧面721的弧长和反应器2内壁的圆周确定,将圆弧面721的弧长记为a,将反应器2内壁的圆周记为b,α的取值范围在360

°×

a/b-3至360

°×

a/b之间。例如,当a=400mm,b=9600mm时,计算α的取值范围在12

°‑

15

°

之间,即每次旋转12

°‑

15

°

,当每次旋转12

°

时,在第一次刮铲完成后,需要再旋转29次完成一周刮铲,当每次旋转15

°

时,在第一次刮铲完成后,需要旋转23次完成一周刮铲。

95.需要说明,本发明中所有进行方向性和位置性指示的术语,诸如:“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”、“顶”、“低”、“尾端”、“首端”、“中心”等,仅用于解释在某一特定状态下各部件之间的相对位置关系、连接情况等,仅为了便于描述本发明,而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

96.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1