一种退役太阳能电池板拆解方法与设备

1.本发明属于资源与环境技术领域,具体涉及一种退役太阳能电池板拆解方法与设备。

背景技术:

2.近年来,光伏产业得到迅猛发展,而随着光伏电站不断地被建成并投入使用,退役和报废的太阳能电池板也逐渐出现,对废弃太阳能电池板的回收利用是必不可少的。太阳能电池板主要分为三层,分别为背板、电池片和钢化玻璃,背板与电池片之间、电池片与钢化玻璃之间均通过eva粘连为一体。太阳能电池板的四周装有用于支撑和密封的边框,由设置在太阳能电池板两侧边和两端的铝型材拼接而成,分别称之为侧板和端板。对太阳能电池板进行回收利用时要先将边框拆下,而目前大多采用人工拆除的方式。工人先用锤子将端板敲下,在此过程中,既要将端板从太阳能电池板上剥离,又要使其与侧板脱开,需要使用较大的力。而采用锤子锤击端板的方式会使端板受力不均,难以做到端板各处与太阳能电池板同步脱离,加上锤击的力度无法精确控制,端板受到瞬时冲击大,使得钢化玻璃容易发生碎裂,导致待回收的太阳能电池板报废。此外,人工拆除端板费时费力,在处理大量废弃的太阳能电池板时不具有实用性。针对以上的技术问题,本发明提供一种退役太阳能电池板拆解方法及设备。

技术实现要素:

3.为有效解决上述问题,同时避免方法的复杂而影响操作可行性,本发明目的是提供一种退役太阳能电池板拆解方法与设备。本发明通过采用一组由凸轮机构和四根推杆组成的可反复伸缩的撑开结构对退役太阳能电池板进行拆解,其可同时拆除四组边框,极大提高了拆解效率。

4.本发明提供的技术方案具体介绍如下:一种退役太阳能电池板拆解方法,其采用退役太阳能电池组件框拆解设备进行拆解;退役太阳能电池组件框拆解设备包括机架、拆解操作台、拆解机构和驱动机构;拆解操作台安装在机架正上方,拆解机构内嵌于拆解操作台内部,拆解机构包括4根呈十字型分布的推杆,推杆上向上伸出设置撑脚,撑脚高出拆解操作台;驱动机构和拆解机构相连,用于驱动拆解机构中的推杆带动四只撑脚向四周外推;具体步骤如下:将待拆解的退役太阳能电池板底部朝下放置于拆解操作台上,太阳能电池板上部通过软接触方式固定后,开启驱动机构,在驱动力的作用下,拆解机构中的推杆带动四只撑脚向四周外推,使得退役太阳能电池板外框在撑脚作用下撑开,从而实现废旧太阳能电池板框的拆解。

5.本发明中,拆解操作台上设置四个长方形槽,推杆置于长方形槽中,撑脚高出拆解操作台2-3cm。

6.本发明中,拆解机构包括凸轮、摆杆、四根呈十字型分布的推杆和弹簧;摆杆的一

端和驱动机构转动连接,另一端和凸轮固定连接,凸轮安装在拆解操作台底部,和机架之间形成转动连接,凸轮外周向外伸出设置四个凸轮齿,四个凸轮齿均匀分布,四根推杆的里端靠近凸轮,外端安装有撑脚,推杆上分别套设有弹簧;工作时,驱动机构带动摆杆来回摆动带动绕凸轮的中心来回转动,当凸轮转动使得四个凸轮齿分别接触到四根推杆时,凸轮齿将推杆向外沿着长方形槽推出,当凸轮齿转动过程中远离推杆时,推杆又受弹簧的力回到原来凸轮齿推推杆之前的位置。

7.本发明中,驱动机构为液压推杆、电磁推杆或气缸推杆。

8.本发明中,通过吸盘作用进行软接触方式的固定。

9.本发明还提供一种退役太阳能电池板拆解设备,其包括机架、拆解操作台、拆解机构和驱动机构;拆解操作台安装在机架正上方,拆解机构内嵌于拆解操作台内部,拆解机构包括4根呈十字型分布的推杆,推杆上向上伸出设置撑脚,撑脚高出拆解操作台;驱动机构和拆解机构相连,用于驱动拆解机构中的推杆带动四只撑脚向四周外推。

10.本发明中,拆解机构包括凸轮、摆杆、四根呈十字型分布的推杆和弹簧;摆杆的一端和驱动机构转动连接,另一端和凸轮固定连接,凸轮安装在拆解操作台底部,和机架之间形成转动连接,凸轮外周向外伸出设置四个凸轮齿,四个凸轮齿均匀分布,四根推杆的里端靠近凸轮,外端安装有撑脚,推杆上分别套设有弹簧;工作时,驱动机构带动摆杆来回摆动带动凸轮的来回转动,当凸轮转动使得四个凸轮齿分别接触到四根推杆时,凸轮齿将推杆向外沿着长方形槽推出,当凸轮齿转动过程中远离推杆时,推杆又受弹簧的力回到原来凸轮齿推推杆之前的位置。

11.本发明中,摆杆的一端和驱动机构通过销轴形成转动连接。

12.和现有技术相比,本发明的有益效果主要在于:本发明采用机械作用力对太阳能电池板框进行自动拆解,具有高效拆解太阳能电池板,结构简单、专业性强、实用性强的特点,同时有效提高人工拆解的生产效率及安全性问题。

附图说明

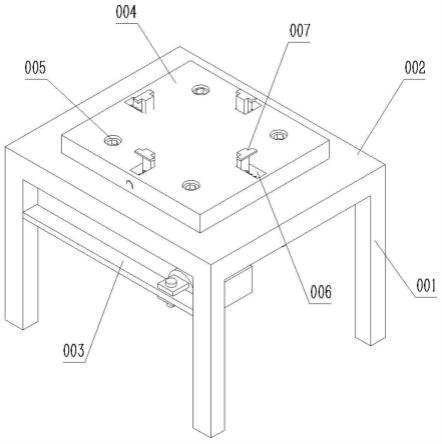

13.图1是废旧太阳能电池板框拆解选设备的整体结构示意图。

14.图2是废旧太阳能电池板框拆解选设备的俯视结构示意图。

15.图3是废旧太阳能电池板框拆解选设备的侧视结构示意图。

16.图4是废旧太阳能电池板框拆解选设备的底部结构示意图。

17.图中标号:001-机架,002-机架平台,003-支撑板,004-拆解操作台,005-安装孔,006-长方形槽,007-撑脚,008-推杆,009-弹簧,010-凸轮,012-摆杆,013-驱动机构。

具体实施方式

18.为了使本发明实现的技术方案容易理解和明白,下面结合附图,进一步阐述本发明的实施方式。

19.本发明提供一种退役太阳能电池组件框拆解设备,其包括机架001、拆解操作台004、拆解机构和驱动机构013。其中,机架001用于支撑拆解操作台004以及搭载拆解机构、驱动机构013;机架001包括平台、四条支撑腿和支撑板003,支撑板003设置在其一侧上部,

拆解操作台004上部设置四组安装孔005,通过螺栓固定于机架001平台上,拆解操作台004上开有四组长方形槽006,呈十字型布置;拆解机构包括凸轮010、摆杆012、四根推杆008、四只撑脚007、四只弹簧009,摆杆012固定于凸轮010上,凸轮010安装于拆解操作台004底部,凸轮010设置有四个凸轮齿,四个凸轮齿可分别与四组推杆008进行作用,推杆008置于长方形槽006内,推杆008上套设有弹簧009,推杆008的外端分别向上伸出设置四只撑脚007,四只撑脚007设置为高于拆解操作台004水平面2-3cm;摆杆012通过驱动机构013提供动力,驱动机构可以是液压推杆,例如电磁推杆、气缸推杆等;驱动机构013通过销轴与摆杆012通过销轴相连接。如图2,摆杆012的小端与驱动机构013的推杆末端之间插入销轴进行连接,连接后摆杆012相对于连接点可以水平圆周转动,驱动机构013的推杆做伸缩动作时,摆杆012则相对于连接点转动,如图2摆杆012大端与凸轮010固定连接(通过一根轴,轴下端与摆杆012直接焊死,轴上端与凸轮010焊接固定),凸轮010上端通过轴承与机架连接,使得凸轮010可以相对机架001转动,由于凸轮010中心固定在机架中心,凸轮010可以水平转动,当驱动机构013伸缩时,带动摆杆012转动,进而使凸轮010绕凸轮中心来回转动(0-45

°

),凸轮010在转动时四个凸轮齿分别接触到四个推杆008,凸轮齿会将推杆008向外沿着长方形槽006进行推出,当凸轮齿转动过程中远离推杆008时,推杆008又受弹簧009的力回到原来凸轮齿推推杆之前的位置。

20.本发明利用上述的一种退役太阳能电池组件框拆解设备对退役太阳能电池板进行拆解的方法如下:将待拆解的废旧太阳能电池板底部朝下放置于拆解操作台004上,太阳能电池板上部通过吸盘等软接触方式固定后,打开驱动机构013,拆解机构在驱动力的作用下将四只撑脚007向四周外推,四只撑脚007将接触作用在四条外框上,将四条外框撑开,从而实现废旧太阳能电池板框的拆解。

21.实施例1按照上述原理将本设备设计成适用于1.65m

ꢀ×

0.991 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时2s,每小时处理能力为1800块。

22.实施例2按照上述原理将本设备设计成适用于1.956m

×

0.991 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时2.5s,每小时处理能力为1440块。

23.实施例3按照上述原理将本设备设计成适用于1.855 m

×

1.092 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸

轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时2.4 s,每小时处理能力为1500块。

24.实施例4按照上述原理将本设备设计成适用于2.187 m

×

1.102 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时3s,每小时处理能力为1200块。

25.实施例5按照上述原理将本设备设计成适用于1.00 m

×

0.54 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1.5s,每小时处理能力为2400块。

26.实施例6按照上述原理将本设备设计成适用于0.27 m

×

0.18m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1s,每小时处理能力为3600块。

27.实施例7按照上述原理将本设备设计成适用于0.35m

×

0.24 m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1.1s,每小时处理能力为3272块。

28.实施例8按照上述原理将本设备设计成适用于0.42 m

×

0.35m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1.1s,每小时处理能力为3272块。

29.实施例9

按照上述原理将本设备设计成适用于0.63 m

×

0.35m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1.2s,每小时处理能力为3000块。

30.实施例10按照上述原理将本设备设计成适用于0.67 m

×

0.54m型太阳能电池组件的拆解设备,将太阳能电池组件底部朝下放置于拆解操作台004正上方,将太阳能电池组件底部贴合拆解操作台004,上部采用柔性材料大面积接触将其固定,随后启动驱动机构013,使凸轮010转动驱动四只撑脚007,将太阳能电池组件的四条边框进行施力外撑,直至边框脱离即可,然后关闭驱动机构013,推杆008在弹簧009的作用下将撑脚007进行回缩,进入下次拆解状态,单块拆解过程用时1.2s,每小时处理能力为3000块。

31.实施例1至10试验结果如下表所示:以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

32.需要说明的是,在本文中,术语诸如“包括”、“包含

”ꢀ

或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1