一种球墨铸铁管外壁清洗装置及清洗方法与流程

1.本发明涉及球墨铸铁管外壁清洗领域,尤其涉及退火炉后清洗铸管外壁残留涂料的清洗方法。

背景技术:

2.生产球墨铸铁管(简称铸管)的过程中,铸管在退火炉退火后需对其外表面进行水清理从而实现清除铸管外壁残余涂料等目的,传统常用的水清理设备是由两对以上托轮、高压水枪两部分组成,操作过程是将退火后的铸管放置在旋转拖轮上,托轮旋转带动铸管旋转,同时使用安装在周围的水枪对铸管进行喷水清理。如现有技术中一种钢管除泥机组(申请号202120833411.4)公布了一种钢管除泥机组,利用固定的清理空间,轴向喷洗钢管;一种具有去污渍除锈的全自动钢管清洗机(申请号202111276837.5)同样公布了轴向运输,周向喷洗的技术方案。但在球墨铸铁管生产线需要不同管径流水作业,尤其是在大管径(dn1100-dn3000)管道过线时,固定喷头将无法适应其不同管径需求,且喷头距离管道外表面距离无法恒定,周向清理时,刚退火并初步空冷的球墨铸铁管与外壁清理的水接触会产生大量雾气,严重影响流水线作业环境。

技术实现要素:

3.经研究,周向喷水产生的雾气巨大,且生产线设置严格气密的空间要求太高,大量雾气将在工位四溢,为避免这种情况,在满足现有外壁清理效率的前提下,设置单侧外壁清理,球墨铸铁管周向转动,清理装置沿轴向方向上下移动,球墨铸铁管周向旋转,且消白组件的收集孔设置在上部,就能达到相应的清洗目的,设备占用空间小和工位生产效率为最佳,满足大管径球墨铁管流水节拍,蒸汽外溢少,工人工作环境好,满足生产需求。

4.解决上述问题所采用的技术方案是:一种球墨铸铁管外壁清洗装置,包括:

5.托轮组件,设置于外壁清洗装置下部,接收来自上一工位的球墨铸铁管,通过托轮旋转,带动球墨铸铁管沿周向旋转;

6.清洗支撑平台,水平设置于外壁清洗装置中部,所述清洗支撑平台在水平位置的投影完全覆盖所述拖轮组件上的球墨铸铁管,且所述支撑平面朝向所述托轮组件上的球墨铸铁管位置设置有轴向贯通的条形孔道,所述条形孔道长度不小于球墨铸铁管轴向长度;

7.移动装置,设置于所述清洗支撑平台上部,沿条形孔道方向往复运动;

8.清洗装置,随所述移动装置沿条形孔道长度方向移动,且可伸缩的穿过条形孔道,向所述球墨铸铁管外壁喷水。

9.进一步的,还包括:

10.消白组件,包括设置于清洗支撑平台内部,沿条形孔道方向设置的一条以上排气空腔;设置于清洗支撑平台下表面与所述排气空腔连通的收集孔;设置于外壁清洗装置外部与排气空腔连通的除气管道,外壁清理过程中气化沿收集孔、排气空腔、除气管道顺次排置系统外部处理。

11.进一步的,还包括:

12.外框架,位于所述清洗支撑平台下侧,且铸管端部两侧有封挡及球墨铸铁管进出工位的进出通道;

13.防护门,可开合的设置于球墨铸铁管进出通道处;

14.当防护门闭合时,所述防护门、外框架封挡及清洗支撑平台组成封闭空间。

15.进一步的,所述移动装置设置有移动装置滑动轮与移动装置驱动装置,通过设置于条形通孔两侧的钢轨相对于清洗支撑平台移动。

16.进一步的,所述清洗装置还包括:

17.门型框架,设置于移动装置上平面;

18.喷杆,垂直设置且贯穿移动装置,可伸缩穿过条形孔道与旋转于托轮组件的球墨铸铁管相对;

19.定滑轮组件,设置于所述门型框架上部,且包括一导向位置与喷杆在同一直线方向;

20.卷筒驱动,设置于移动装置或门型框架上;

21.喷杆导向装置,设置于移动装置上,使喷杆沿重力方向垂直运动;

22.柔性绳索,一端连接卷筒驱动,另一端穿过所述定滑轮组件与喷杆一端连接。

23.进一步的,所述喷杆横截面为矩形,所述喷杆导向装置包括沿重力方向设置的两个以上导向轮的导向轮组,所述导向轮组设置于喷杆矩形截面四个方向位置。

24.进一步的,所述清洗装置还包括挡块和喷杆钢板,所述喷杆钢板位于喷杆下端且开有孔洞;高压水管通过喷杆穿过喷杆钢板上孔洞有序排列,所述挡块横设于喷杆上端两侧,其横向伸出长度大于条形孔道正交方向开孔宽度。

25.球墨铸铁管外壁清理方法包括以下步骤:上一工位过来的球墨铸铁管,温度约500-600℃;进入清理工位的球墨铸铁管置于托轮上,且随托轮周向旋转;关闭进入清理工位的路径上的防护门,使外壁清理工位组成封闭空间;外壁清理工位上部清洗装置,从上部落至紧邻球墨铸铁管表面处;清洗装置喷水,且沿球墨铸铁管轴向长度做往复运动,上述往复运动次数不少于一次;所述外壁清理工位设置有与消白组件,将蒸发后的水蒸气收集并排出;打开防护门,外壁清理完成后的球墨铸铁管进入下一工位。

26.本发明具有的有益效果为:

27.1、大管径球墨铸铁管(dn1100-dn3000)管径公差较大的情况下,采用可伸缩的清洗装置,适时调整伸缩长度,满足不同管径外壁清理需求,清理效果较好;

28.2、随球墨铸铁管周向转动的单侧外壁清理,气化的水蒸气量较小,不会对生产线工作环境产生影响;

29.3、消白组件,可有效收集气化后的水蒸气并通过除气管道向外侧排出,液化后可作为循环水,降低能源消耗。

附图说明

30.下面结合附图和具体实施方式对本发明进一步详细的说明。

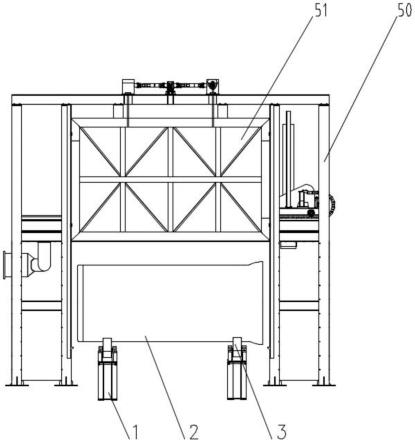

31.图1是本发明的主视图。

32.图2是本发明的左视图。

33.图3是本发明的轴测图。

34.图4是本发明清洗支撑平台的轴测图。

35.图中1.托轮组件;2.球墨铸铁管;3.托轮组;10.清洗支撑平台;20.移动装置;21.移动装置滑动轮;22.移动装置驱动装置;23.钢轨;24.定滑轮组件;25.卷筒驱动;26.喷杆导向装置;27.柔性绳索;30.清洗装置;31.喷杆;32.挡块;33.喷杆钢板;40.消白组件;41.排气空腔;42.收集孔;43.除气管道;50.外框架;51.防护门;52.外框架封挡。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.如图1-4所示,本发明公开的一种球墨铸铁管外壁清洗装置,包括托轮组件1,清洗支撑平台10,移动装置20,清洗装置30,消白组件40,外框架50。所述托轮组件1由球墨铸铁管3和托轮组组成。所述清洗支撑平台10水平设置于外壁清洗装置中部,清洗支撑平台10在垂直位置的投影完全覆盖所述托轮组件2上的球墨铸铁管。所述移动装置20由移动装置滑动轮21、移动装置驱动装置22、钢轨23、定滑轮组件24、卷筒驱动25、喷杆导向装置26、柔性绳索27组成,移动装置驱动装置22带动移动装置滑动轮21在钢轨23上往复运动,卷筒驱动25通过柔性绳索27和定滑轮组件24带动清洗装置30伸缩运动。所述清洗装置30还包括挡块32和喷杆钢板33,所述喷杆钢板33位于喷杆31下端且开有孔洞;高压水管通过喷杆31穿过喷杆钢板33上孔洞有序排列,所述挡块32横设于喷杆31上端两侧,其横向伸出长度大于条形孔道正交方向开孔宽度;挡块32作为防止清洗装置30整体脱落的保护措施。所述消白组件40由排气空腔41、收集孔42、除气管道43组成,清理过程中蒸汽沿收集孔42、排气空腔41、除气管道43顺次排置系统外部处理。所述外框架50由防护门51、外框架封挡52组成,清理时形成封闭空间,防止喷水外溅到其它工位。

38.本发明工作时,托轮组件1接收来自上一工位的球墨铸铁管2,托轮组3旋转带动球墨铸铁管2沿周向旋转。防护门51下降到指定位置,和铸管端部两侧外框架封挡52组成封闭空间。卷筒驱动25通过柔性绳索27和定滑轮组件24,在重力作用下带动清洗装置30沿喷杆导向装置26下降到指定位置,适应不同铸管规格,随后高压水通过喷杆清洗铸管外壁。然后,在移动装置驱动装置22带动下,移动装置20在钢轨23上运动移动,完成铸管外壁面的清洗工作。同时,清洗过程中产生的大量蒸汽,沿收集孔42、排气空腔41、除气管道43顺次排放到系统外部进行进一步处理。清洗完毕后,防护门51升回原位,球墨铸铁管2转移至下一工位。以此类推,进行连续生产。

39.本发明可适时调整伸缩长度,满足不同管径外壁清理需求,清理效果较好,而且随球墨铸铁管2周向转动的单侧外壁清理,气化的水蒸气量较小,不会对生产线工作环境产生影响,最后本发明可有效收集气化后的水蒸气并通过除气管道43向外侧排出,液化后可作为循环水,降低能源消耗。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1