一种碳中和的零排放工业水处理系统及处理方法

1.本发明属于水处理技术领域,尤其涉及一种碳中和的零排放工业水处理系统及处理方法。

背景技术:

2.传统零排放过程是一个高成本、高能耗、高碳排的过程。传统零排放过程主要有预处理段、膜浓缩段、纳滤分离段、氯化钠结晶段、硫酸钠结晶段。

3.预处理段(双碱法除钙):来水首先进入调节水池,调节水池起到调节水质水量的作用,然后用泵提升进入高密度沉淀池,通过投加大量碳酸钠、石灰、氢氧化钠、pfs(聚合氯化铁)、助凝剂(pam)的有机结合,有效去除中水中的钙镁离子、sio2、悬浮物、胶体等,同时巧妙利用了高密度澄清池的网捕、吸附等作用,脱除部分有机物(cod),产水再自流进入超滤膜池进一步过滤和净化。

4.目前对于硬度(钙镁离子)的去除,主要分为化学软化法和离子交换法。化学软化法指向水中投加适当的药剂,使之与钙、镁离子反应生成不溶性沉淀物caco3、mg(oh)2,通常用的药剂有石灰、纯碱、naoh等。石灰软化法用于处理暂时硬度高、永久硬度低、碱度高的水,不能去除水中的永久硬度和负硬度。为获得更好的效果,达到尽可能多的去除水中硬度的目的,一般采用药剂结合的方法,如石灰-纯碱法、氢氧化钠-纯碱法等。离子交换法是指利用离子交换剂(阳树脂)把水中的离子与离子交换剂中可扩散的离子进行交换作用,从而使水得到软化的方法。离子交换法的优点是:效果稳定准确,工艺成熟,可将出水硬度降至0。在实际工程应用中,当来水硬度较低时候,一般用离子交换法处理,当来水硬度较高时,一般采用化学沉淀法。然在在钙离子含量较高时,采用高密池除硬+树脂软化除硬相结合的形式,药剂费用较高。对于硫酸根去除技术而言,钡盐沉淀法可以很好的去除硫酸根(硫酸钡沉淀),但仍存在成本较高的问题。

5.膜浓缩段:超滤膜主要截留水中的胶体、悬浮物杂质,透过抽吸泵将产水送至产水池。双级弱酸床,利用树脂进一步去除水中的钙镁离子,弱酸床设置形式采用巧妙串并联使用的形式。弱酸阳床产水进入软化水池。

6.软化水池的水进入后续中压反渗透装置gtr4,先进入保安过滤器,去除5um颗粒杂质,然后经高压泵加压进入反渗透膜装置进行脱盐,反渗透产水进入回用水池,浓水进入浓水池,中压反渗透装置回收率70%。

7.纳滤分离段:中压反渗透产水进入回用水池,浓水经过臭氧催化氧化+活性炭装置降低cod后,进入纳滤装置。纳滤装置采用2 级纳滤,确保纳滤产水侧氯化钠的纯度。

8.氯化钠结晶段:两级纳滤产水再经过高压反渗透进行浓缩,回收部分产水,浓缩液(nacl)再经mvr 装置浓缩后,进入氯化钠蒸发结晶器进行结晶。

9.硫酸钠结晶段:纳滤装置的浓水(na2so4)再经mvr 蒸发器预浓缩后,进入冷冻结晶装置,析出的十水硫酸钠经离心机脱水后再送到热熔罐进行热熔,然后进入硝重结晶装置进行重结晶,经离心干燥后,包装成副产品硫酸钠。

10.传统工艺路线成熟稳定,然而存在除硬、stro浓缩,氯化钠、硫酸钠结晶等过程药耗大,能耗高,蒸汽消耗量大,膜污染严重,氯化钠品质低,且产生杂盐危废等问题。

技术实现要素:

11.鉴于此,本发明公开了一种基于碳中和的零排放工业水处理系统,以解决上述技术问题之一。

12.对此,本发明采用的技术方案为:一种基于碳中和的零排放工业水处理系统,其包括依次连接的预处理单元、膜浓缩单元、次要离子去除单元、纳滤分盐单元,所述纳滤分盐单元的滤后水出口与氯化钠结晶单元连接,所述纳滤分盐单元的浓水出口与硫酸钠或氯化钙分离单元连接。

13.采用此技术方案,主要针对现有零排放系统能耗碳排高、药耗、蒸发蒸汽消耗量大,运行成本高,膜污染严重等问题,提出一种低成本,低药耗,低碳排的工业水处理零排放工艺技术系统。

14.根据不同的进水水质,采用上述各单元进行相应的调整组合,经济高效的实现盐与水的资源化,具有良好的经济、环境及社会效益,应用前景广泛,有望为工业水零排放系统提供新的工艺途径。

15.作为本发明的进一步改进,所述预处理单元包括依次连接的高密池、uv复合催化模块、生物活性炭过滤池、反硝化滤池、uv杀菌池;所述高密池设有氯化钙或石灰乳加药口,所述uv复合催化池设有催化剂加药口。该预处理单元主要承担氨氮或硝酸盐脱除,钙镁硅氟等离子去除,有机物去除,微生物灭活等功能。

16.作为本发明的进一步改进,所述膜浓缩单元包括超滤池和反渗透池,所述超滤池和反渗透池之间设有第一两级树脂处理模块,通过超滤反渗透的组合实现原水的浓缩。

17.作为本发明的进一步改进,所述次要离子去除单元包括依次连接的纳滤a池和纳滤b池,所述纳滤a池的入口与反渗透池的浓水出口连接,所述纳滤a池设有阻垢剂添加口,所述纳滤a池的浓水出口与纳滤b池连接;所述纳滤a池的浓水出口还与诱导结晶沉淀池的入口连接,所述诱导结晶沉淀池设有晶种药剂添加口,所述诱导结晶沉淀池的出口与高密池的出口连接。其中晶种药剂为硫酸钙晶种与混凝剂。进一步的,所述纳滤a池和纳滤b池之间设有循环管线。

18.采用此技术方案,纳滤a池的浓水出水进入纳滤b池,进一步去除次要离子,浓水回流纳滤a池的入口,纳滤a池的浓水中再投加硫酸钙晶种与混凝剂,实现硫酸钙沉淀,以便去除硫酸根与钙离子中的次要离子;浓水经诱导结晶后沉淀清液回流到进水端。

19.作为本发明的进一步改进,所述纳滤分盐单元包括依次连接的纳滤c池和纳滤d池,所述纳滤c池的入口与纳滤b池的滤后水出口连接,所述纳滤d池的浓水出口与纳滤b池的滤后水出口连接。

20.作为本发明的进一步改进,所述氯化钠结晶单元包括依次连接的第二两级树脂处理模块、第二反渗透池、ed处理池、调节池和太阳能结晶场,所述第二两级树脂处理模块的入口与纳滤d池的滤后水出口连接,所述ed处理池的淡水出口与两级树脂处理模块的入口连接。进一步的,第二两级树脂处理模块采用螯合树脂,用于去除钙镁离子,并通过反渗透与ed的组合实现氯化钠溶液的浓缩。ed处理池后设置调节池,可以调节容量为高盐溶液1年

的产量,调节池后设置太阳能结晶场,通过太阳能蒸发实现氯化钠的结晶,获得高品质结晶氯化钠。氯化钠可满足两碱行业需求。

21.作为本发明的进一步改进,所述硫酸钠或氯化钙分离单元包括依次连接的第三两级树脂处理模块、第二ed处理池、第二调节池、太阳能或mvr浓缩池,所述第三两级树脂处理模块的入口与所述纳滤c池的浓水出口连接,其中,所述第二ed处理池的淡水出口通过反渗透模块与第三两级树脂处理模块的入口连接,所述第二ed处理池的浓水出口与第二调节池连接。此单元主要通过树脂除杂,ed或stro浓缩,通过太阳能或mvr深度浓缩,结晶分离,从而获得液体硫化钙或硫酸钠。

22.作为本发明的进一步改进,所述的基于碳中和的零排放工业水处理系统还包括反洗液和污泥处理单元,所述反洗液和污泥处理单元包括依次连接的调节混合池、高密池、污泥浓缩池和污泥脱水池,所述调节混合池的入口与第一两级树脂处理模块、第二两级树脂处理模块、第三两级树脂处理模块、超滤池、反渗透池、第二反渗透池、纳滤a池、纳滤b池、纳滤c池和纳滤d池的反洗滤液出口连接,所述调节混合池设有ph调节剂加入口,所述高密池设有氯化钙或石灰乳药剂加入口。此单元通过调节混合池收集个各树脂、滤池的反洗滤液,然后进行ph调节,进入高密池,高密池投加氯化钙或石灰乳将硅、氟、硫酸根等沉淀,上清液回流进水。本段产生污泥及各调节池、高密池排泥经浓缩后进行脱水,最终进行污泥处置或资源化。

23.作为本发明的进一步改进,所述的基于碳中和的零排放工业水处理系统还包括绿能供给单元,所述绿能供给单元提供电能。其中,绿能供给单元供给大部分电能,实现能源基本自给。其中根据当地气象条件合理分配风电与光伏比例,一般风电与光伏按1:0.5~1,同时,风电与光伏功率之和为实际使用功率的2~4倍,多余电力上网,不足之处从电网供给。

24.本发明还公开了一种基于碳中和的零排放工业水处理方法,其采用如上所述的基于碳中和的零排放工业水处理系统对工业水进行处理,包括如下步骤:步骤s1,待处理的工业水进入预处理单元,去除钙离子、镁离子、硅离子、氟离子、部分cod,通过uv催化高级氧化或高级还原配合生物活性炭、反硝化滤池去除有机物、氨氮和硝酸盐氮,通过uv杀菌实现反硝化段残留微生物的深度去除;步骤s2,经过步骤s1处理后的水进入膜浓缩单元,先通过超滤进一步深度去除ss颗粒物,通过两级树脂过滤深度去除氟离子、硅酸根或钙镁离子,通过反渗透进行原水的浓缩,产水回用,浓水进入下一步骤;步骤s3,步骤s2处理后的水进入有次要离子去除单元,当水中钙离子浓度高于100mg/l、且硫酸根摩尔浓度大于钙离子的摩尔浓度时,通过两级高效截留钙离子纳滤膜,进行钙离子的浓缩,然后投入硫酸根晶种和絮凝剂去除;当水中钙离子浓度高于100mg/l、且钙离子摩尔浓度大于硫酸根的摩尔浓度时,通过两级高效截留硫酸根纳滤膜,进行硫酸根和钙离子的浓缩,然后投加晶种去除;当水中钙离子浓度低于100mg/l时,通过高密池投加碳酸钠去除钙离子;步骤s4,步骤s3处理后的水进入纳滤分盐单元,通过具有钙离子、钠离子或硫酸根、氯离子分离功能的纳滤膜进行氯化钙、氯化钠或硫酸钠、氯化钠的分离;步骤s5,步骤s4处理后的滤后水进入氯化钠结晶单元,通过两级螯合树脂去除残留钙镁离子,通过反渗透获取再生水,通过ed处理进行氯化钠的浓缩,然后通过太阳能结晶

场实现氯化钠的结晶;步骤s4处理后的浓水进入硫酸钠或氯化钙分离单元,根据料液的待分离盐为硫酸钠或氯化钙的不同,选择通过ed处理或stro处理过程实现料液的浓缩;在采用ed处理过程中,通过两级螯合树脂去除钙离子,通过反渗透c段实现再生水回收;经浓缩后的硫酸钠或氯化钙的浓缩液通过太阳能浓缩场或mvr浓缩模块进一步浓缩分离,然后通过在夜间与白天的温差变化实现芒硝的回收,其中采用mvr浓缩模块在浓缩过程中,根据氯化钙、氯化钠溶解度的不同,进行粗品氯化钠的分离,并获取液体氯化钙。

25.作为本发明的进一步改进,步骤s1中,将待处理的工业水通过高密池调节ph到10以上以及配合砂滤池,去除钙离子、镁离子、硅离子、氟离子、部分cod;当待处理的工业水的钙镁浓度低于100mg/l时,则往高密池投加碳酸钠和氢氧化钠;当待处理的工业水的钙镁浓度高于100mg/l时,则往高密池中加入ph调节剂,去除镁、活性硅、氟;当高密池的出水残留cod超过10毫克/升时,通过uv复合催化模块、生物活性炭过滤池去除有机物;当进水残留特征有机物为聚合物,所述uv复合催化模块采用uv/臭氧/双氧水催化模块,当进水残留特征有机物为卤代或硝基化合物,所述uv复合催化模块采用uv/亚硫酸盐催化模块;其中,臭氧投加质量为cod去除质量的1-3倍,双氧水与臭氧的摩尔比为1:1~3,亚硫酸钠与待去除有机物的摩尔比为1:1~5;所述生物活性炭采用煤基颗粒活性炭,碘值为950以上,残留氨氮为0.5以下;所述反硝化滤池采用陶粒或纯硫载体。

26.作为本发明的进一步改进,步骤s2中,若待处理的工业水钙离子浓度高于100mg/l时,所述两级树脂采用两级弱酸阳床;若待处理的工业水的钙离子浓度低于100 mg/l时,所述两级树脂采用采用除氟除硅专用树脂。

27.作为本发明的进一步改进,步骤s3中,若待处理的工业水中钙离子浓度高于100mg/l、且钙离子的摩尔浓度高于硫酸根离子的摩尔浓度,采用硫酸根高性能截留膜进行处理,浓缩到硫酸钙饱和浓度的4倍;若待处理的工业水中钙离子浓度高于100mg/l、且钙离子的摩尔浓度低于硫酸根离子的摩尔浓度,采用钙离子高性能截留膜进行处理,浓缩到硫酸钙饱和浓度的4倍;若原水钙离子浓度低于100mg/l,则步骤s3省略。

28.作为本发明的进一步改进,步骤s4中,采用硫酸钠截留膜、钙离子截留膜进行氯化钙、氯化钠或硫酸钠、氯化钠的分离。

29.与现有技术相比,本发明的有益效果为:采用本发明的技术方案,可以有效解决针对现有零排放系统能耗碳排高,药耗、蒸发蒸汽消耗量大,运行成本高,膜污染严重等问题,本发明的处理系统,投资、运行成本低,能耗、碳排小,适用于我国目前经济、社会、技术发展水平及需求;避免传统零排放过程中氯化钠品质低下的问题;避免传统浓水处理及资源化过程中的热法或冷法分盐的高能耗、高二氧化碳排放问题;可以大幅度减少杂盐危废的产生及排放;避免了传统除硬过程碳酸钠的大量投加,所带来的高药剂消耗,高成本的问题;避免了传统零排放过程碳排放量过高的问题;也避免了传统零排放过程污泥脱水清液直接回流导致的入口cod,杂离子升高问题,以及传统零排放过程膜污染严重,化学清洗频繁,膜寿命低的问题。

附图说明

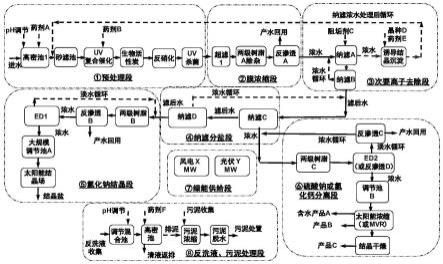

30.图1为本发明实施例的基于碳中和的零排放工业水处理系统的流程示意图。

31.图2为本发明实施例在钙离子浓度大于100mg/l且钙离子摩尔浓度高于硫酸根浓度时的工艺流程图。

32.图3为本发明实施例在钙离子浓度大于100mg/l且钙离子摩尔浓度低于硫酸根浓度时的工艺流程图。

33.图4为本发明实施例在钙离子浓度低于100mg/l时的工艺流程图。

具体实施方式

34.下面对本发明的较优的实施例作进一步的详细说明。

35.一种基于碳中和的零排放工业水处理系统,以疏干水为例进行说明,如图1所示,该处理系统包括:

①

预处理段,

②

膜浓缩段,

③

次要离子去除段,

④

纳滤分盐段,

⑤

氯化钠结晶段,

⑥

硫酸钠或氯化钙分离段,

⑦

绿能供给段,

⑧

反洗液、污泥处理段。

36.①

预处理段设有高密池、uv复合催化、生物活性炭、反硝化滤池、uv杀菌等单元,分别承担氨氮或硝酸盐脱除,钙镁硅氟等离子去除,有机物去除,微生物灭活等功能。也可以根据进水水质不同将上述工艺单元一个或多个进行有机组合。

37.通过高密池、砂滤去除钙、镁、硅、氟等离子,部分cod及暂时硬度,通过uv催化高级氧化或高级还原配合生物活性炭,反硝化滤池实现有机物及氨氮,硝酸盐氮深度去除,通过uv杀菌实现反硝化段残留微生物深度去除,然后进入

②

膜浓缩段。

38.②

膜浓缩段在超滤与反渗透之间设置两级树脂除杂质,通过超滤反渗透的组合实现原水的浓缩。其中,通过超滤进一步深度去除ss颗粒物,通过两级树脂实现氟离子,硅酸根或钙镁离子的深度去除,通过反渗透实现原水的浓缩,回收率控制在70%~75%,产水回用,浓水进入

③

次要离子去除段。

39.③

次要离子去除段,通过纳滤浓缩硫酸根或钙离子,浓缩过程中投加阻垢剂阻垢。纳滤a浓水出水进入纳滤b,进一步去除次要离子,浓水回流纳滤a进水段,纳滤a浓水中再投加硫酸钙晶种与混凝剂,实现硫酸钙沉淀,以便去除硫酸根与钙离子中的次要离子。浓水经诱导结晶后沉淀清液回流到进水端。

40.次要离子去除段主要承担硫酸根或钙离子中浓度较少的离子的浓缩过饱和,然后通过过饱和过程的破坏去除。如图2~图4所示,在钙离子浓度高于100mg/l、且硫酸根摩尔浓度大于钙离子的摩尔浓度时,主要通过两级高效截留钙离子纳滤膜,实现钙离子的高倍浓缩,然后投硫酸根晶种和絮凝剂去除。在钙离子浓度高于100mg/l、且钙离子摩尔浓度大于硫酸根的摩尔浓度时,主要通过两级高效截留硫酸根纳滤膜,实现硫酸根和钙离子的高倍浓缩,然后投加晶种去除。在钙离子浓度低于100mg/l,则钙离子主要通过高密池投加碳酸钠去除,本段取消。本段纳滤a浓水经诱导结晶沉淀后回流砂滤前端,纳滤出水进入

④

纳滤分盐段。

41.④

纳滤分盐段采用两级纳滤分离氯化钠、硫酸钠或氯化钠、氯化钙。

42.该段主要通过设置高效分离钙离子、钠离子或硫酸根、氯离子的纳滤膜实现氯化钙、氯化钠或硫酸钠、氯化钠的分离。滤后水进入

⑤

氯化钠结晶段,浓水进入

⑥

硫酸钠或氯化钙分离段。

43.⑤

氯化钠结晶段设置螯合树脂去除钙镁离子,通过反渗透与ed的组合实现氯化钠溶液的浓缩。同时,在ed浓水设置大规模调节池,调节容量为高盐溶液1年的产量,调节池后设置太阳能结晶场,通过太阳能蒸发实现氯化钠的结晶,获得高品质结晶氯化钠。氯化钠可满足两碱行业需求。

44.该段通过两级螯合树脂去除残留钙镁离子,通过反渗透获取再生水,通过ed实现氯化钠浓缩,浓缩到19万,然后通过太阳能结晶场实现氯化钠结晶,获取高品质产品盐。

45.⑥

硫酸钠或氯化钙分离段根据硫酸钠或氯化钙体系的不同设置不同的工艺组合。主要通过树脂除杂,ed或stro浓缩,通过太阳能或mvr深度浓缩,结晶分离,从而获得液体硫化钙或硫酸钠。

46.进一步的,根据料液的待分离盐为硫酸钠或氯化钙的不同,通过ed或stro过程实现料液的浓缩,同时在采用ed过程时,通过两级螯合树脂去除钙离子,通过反渗透c段实现再生水回收。经浓缩后的硫酸钠或氯化钙进入太阳能浓缩场或mvr段进一步浓缩分离,通过硫酸钠在夜间与白天的温差变化实现芒硝的回收,芒硝通过进一步溶解,结晶,分离,干燥制备高品质硫酸钠。通过mvr浓缩过程中氯化钙、氯化钠溶液中溶解不同,实现粗品氯化钠的分离,并获取液体氯化钙。

47.⑦

绿能供给段供给大部分电能,实现能源基本自给。其中根据当地气象条件合理分配风电与光伏比例,一般风电与光伏按1:0.5~1,同时,风电与光伏功率之和为实际使用功率的2~4倍,多余电力上网,不足之处从电网供给。

48.⑧

反洗液、污泥处理段先通过调节混合池收集个各树脂,经过滤池反洗滤液,然后进行ph调节,进入高密池,高密池投加氯化钙或石灰乳将硅、氟、硫酸根等沉淀,上清液回流进水。本段产生污泥及各调节池、高密池排泥经浓缩后进行脱水,最终进行污泥处置或资源化。

49.采用上述系统的具体的处理方法包括:预处理段:(1)疏干水首先通过现有的混凝沉淀池在ph调节下进行混凝沉淀;(2)接下来通过砂滤过滤系统去除悬浮物和杂质;(3)然后通过uv/臭氧、生物活性炭去除有机物等,保证结晶盐纯度,最后通过紫外线杀毒灭菌。

50.膜浓缩段:(1)经过预处理后的疏干水在ph调节下通过浸没超滤、双阴床深度去除硅氟、cod等。

51.(2)添加阻垢剂后通过反渗透实现水的淡化,再生水回用,浓水进入除硫酸钙浓缩分离单元。

52.除硫酸根段:(1)纳滤产生的浓水通过晶种循环诱导结晶沉淀,形成硫酸钙晶体;上清液回流至预处理单元。

53.纳滤分盐段:(1)经过膜浓缩后的浓水通过两级纳滤(负电膜)将含氯化钠、氯化钙溶液或硫酸钠溶液分离,以利于后续资源化;

氯化钙或硫酸钠分离段:(1)进水为氯化钙时通过两级纳滤(负电膜)的滤后水,再经过两级纳滤(正电膜)处理后的浓水进入氯化钙分离单元的stro膜,实现纳滤水的淡化,淡水工业回用,进行售卖,浓水进入调节池均质和均量;(2)通过调节后的浓水tds在9万左右,通过mvr多级浓缩生产20%~40%的液体高品质氯化钙外售。

54.(3)进水为硫酸钠时通过螯合树脂深度出钙镁后,再通过ed配合反渗透深度浓缩,然后配合太阳能结晶场浓缩,通过昼夜温差分离获得芒硝,对芒硝再溶解,结晶分离,干燥,获得元明粉。

55.氯化钠结晶单元:(1)经过两级纳滤(正电膜)处理后的滤后水通过压ed+高压反渗透实现纳滤产水侧氯化钠的浓缩,以及实现纳滤水的淡化,淡水循环使用,浓水进入大规模调节池均质和均量;(2)高效太阳能结晶场通过调节后的浓水tds在20万左右,然后通过高效太阳能盐场利用当地蒸发量大、降雨量小的特点实现高效太阳能结晶,高品质结晶盐外售;此技术方案主要通过紫外催化高级氧化与高级还原过程配合实现有机物及氨氮的深度净化(cod到10mg/l,氨氮降到0.5mg/l以下)。突破传统过程以双碱法除钙为除杂质路径的方案,将硫酸根或钙离子中浓度较低的离子作为主要离子;通过阻垢剂配合纳滤过饱和浓缩及浓缩液诱导结晶过程实现硫酸钙的经济高效的去除,通过回流实现残留硫酸钙的稳定循环与最终去除;通过钙钠分离膜或硫酸根、氯离子分离纳滤膜实现氯化钠、氯化钙或硫酸钠的分离。通过ed处理配合太阳能结晶场实现氯化钠的经济、低成本的结晶;通过ed浓缩配合太阳能结晶场昼夜温差不同实现芒硝的分离;通过stro反渗透浓缩配合多级mvr过程获取高品质液体氯化钙;通过光伏发电,风力发电获取本系统运行大部分电力,从而实现碳中和的工业水处理零排放工艺系统。

56.以下通过具体实施例对本发明的技术方案做进一步阐述说明。需要注意的是,下述的具体实施例仅是作为举例说明,本发明的保护范围并不限于此。另外,下述实施例中使用的化学药品和原料均为市售所得或通过公知的制备方法自制得到。

57.实施例1我国西北某地矿井水水量2万吨/天,氯离子含量~0.7万mg/l,硫酸根300-700mg/l,钙离子1000mg/l,cod 15mg/l,总氮5mg/l,总tds 1.3万mg/l。采用传统零排放过程,双碱法除钙后,再进行纳滤分盐,然后进行氯化钠,硫酸钠热法,冷法分盐。则每天碳酸钠用量高达53吨,吨水药剂成本9.5元,总运行成本30元/吨水,年运行成本2.3亿元。总投资3.3亿元。运行成本过高,且能耗碳排放高,蒸汽源不足,项目无法进行,影响生产。采用本发明图3,诱导结晶-钙钠分离-太阳能结晶-液体氯化钙利用的技术路线后,投资成本在基本不变的情况下,完全避免了碳酸钠的投加。运行成本降低至14.0元/吨,年运行费用降低到1.0亿元/年,通过配套太阳能,风能实现了碳中和的工业零排放系统。并产生了800万吨/年的高品质淡水,11万吨/年的高品质氯化钠,氯化钙。项目获得了可观的经济效益,减轻了企业负担,降低了环境污染,避免了大量的能耗碳排,有效缓解了当地缺水问题,收到了良好的经济、社会、生态环境效益。有效降低的运行成本,保护当地的生态环境,起到了良好的经济效果,

该模式在其他类似精细化工园区正在推广中。

58.实施例2宁夏某化工企业,每天产生的废水1.5万吨,经生化处理出水后cod150mg/l,总tds 5000mg/l,钙离子浓度300mg/l,总氮15mg/l,采用传统的零排放过程设计运行时,总运行成本23元/吨水,且产生20~30%的杂盐,必须作为危废处置,投资运行成本高,膜污染严重,企业负担较重。再采用本发明图4的技术路线改造后,cod在浓缩前去除到10mg/l以下,有效控制了膜污染,通过反硝化过程将总氮去除到3mg/l以下,通过浓缩诱导结晶去除钙离子,保留硫酸钠。杂盐率降低到3%以下,运行成本降低到15元/吨,年节省运行成本4300万元。获得了可观的经济效益,收到了良好的经济、社会、生态环境效益。

59.实施例3山东某制药企业产生废水1万吨/天,生化处理后cod200mg/l,总tds 8000mg/l,钙离子浓度30mg/l,总氮15mg/l,采用传统的零排放过程设计运行时,总运行成本20元/吨水,并产生40%的杂盐,投资运行成本高,膜污染严重,企业负担较重。再采用本发明的技术路线设计优化后,cod在浓缩前去除到8mg/l以下,有效控制了膜污染,减少了杂盐率,通过反硝化过程将总氮去除到4mg/l以下,通过双碱法去除少量钙离子,保留硫酸钠。通过两级纳滤分盐,通过ed-太阳能结晶场分盐,通过ed-反渗透深度农经所,通过昼夜温差实现硫酸钠结晶分离,二次纯化。通过上述工艺路线设计,杂盐率降低到5%以下,运行成本降低到13元/吨,年节省运行成本2500万元。获得了可观的经济效益,收到了良好的经济、社会、生态环境效益。

60.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1