一种含铜循环冷却水的处理方法与流程

1.本发明属于铜加工技术领域,具体涉及一种含铜循环冷却水的处理方法。

背景技术:

2.铜水在结晶铸造过程中,需要使用大量的循环水进行冷却,不可避免地造成少量铜水飞溅到循环冷却水中。循环冷却水长期暴露在空气中,伴随着雨水的加入,呈现出弱酸性。因此,铜在循环水中主要以颗粒状的单质铜和铜离子的形式存在,会带来如下问题:1)铜离子能与铁制的供水管道发生反应,造成管道腐蚀;2)单质铜颗粒混入到冷却水中,易造成管道积渣,造成管道堵塞;3)循环冷却水中主要含有铜离子和少量的铁离子,不经过处理即排放,造成资源的浪费,而且对环境也有一定的污染。

技术实现要素:

3.本发明的目的是提供一种含铜循环冷却水的处理方法,以防止铜腐蚀管道、堵塞管道,并回收含铜循环冷却水中的铜以及少量的铁。

4.本发明提供的这种含铜循环冷却水的处理方法,包括如下步骤:

5.1)在含铜循环冷却水的回水口处增设过滤网,除去大颗粒单质铜;

6.2)在回水口的尾端,设置电极板对,通电压,形成一个电场,循环冷却水中的小颗粒铜、铜离子、铁离子在电场的作用下吸附在负极电极板上;

7.3)将步骤2)负极电极板烘烤,收集金属铜、氧化铜和氧化铁粉末;

8.4)往步骤3)得到的金属铜、氧化铜和氧化铁粉末中倒入盐酸溶液,并不断搅拌,待氧化物反应完全后,过滤分离出金属铜;

9.5)将步骤4)滤液通过蒸发后得到氧化铜和氧化铁的混合粉末。

10.作为优选,所述步骤1)中,含铜循环冷却水中铜离子的浓度为300~500ppm;回水口设置成喇叭状;过滤网的目数为150~200目。

11.将含铜循环冷却水的回水口改成喇叭状,以降低循环冷却水的流速。

12.作为优选,步骤2)所述电极板为复合碳纳米管电极板。

13.作为优选,所述复合碳纳米管电极板的制备方法,包括如下步骤:

14.a)、将碳纳米管加入盐酸溶液中,得到混合液1,向混合液1中滴入聚苯胺,在适宜的温度下混合均匀,得到混合液2;

15.b)、将过硫酸铵加入盐酸溶液中,得到混合液3,将其加入混合液2中,在适宜的温度下混合均匀,冲洗,烘干,得到复合碳纳米管;

16.c)、将步骤b)得到的复合碳纳米管与导电碳粉、聚四氟乙烯混合均匀并倒入模具内,压平,得到预制坯料;

17.d)、将步骤c)预制坯料烘干,得到复合碳纳米管电极板。

18.作为优选,所述步骤a)中碳纳米管的质量与盐酸溶液的体积比为1g:1ml;盐酸的浓度为0.8~1.2mol/l;聚苯胺与混合液1的体积比为0.5~1:100,适宜温度为-10~0℃;混

合采用超声分散混合。

19.作为优选,步骤b)中过硫酸铵的质量与盐酸溶液的体积比为2~3g:100ml,盐酸溶液的浓度为0.8~1.2mol/l;混合液3与混合液2的体积比为1:2;适宜温度为-10~0℃;混合采用超声分散混合;冲洗的工艺为:先用酒精冲洗,再用去离子水冲洗;烘干温度为50~70℃,烘干时间为20~24h。

20.作为优选,步骤c)中所述复合碳纳米管、导电碳粉、聚四氟乙烯的质量比为7:2:1;步骤d)中所述烘干温度为50~70℃,烘干时间为20~24h。

21.作为优选,所述碳纳米管的直径为10~50nm,纯度大于97%,比表面积为120~160m2/g;导电碳粉粒径为8~10nm,比表面积为125m2/g;聚四氟乙烯的密度为1.48~1.6kg/l,纯度为60~65%。

22.作为优选,所述步骤2)中,每对电极板正负极间的间距为10~16mm,电压大小为5~20v;所述步骤3)中负极电极板于90℃烘烤5~8h。

23.步骤2)中通入的电压较小,不会发生氧化还原反应。

24.作为优选,步骤4)所述盐酸溶液的浓度为0.8~1.2mol/l。

25.本发明的有益效果:

26.本发明首先通过物理过滤方法,除去循环冷却水中的大颗粒单质铜,防止造成管道结渣堵塞;再通过电极电场的吸附作用,除去循环冷却水中的小颗粒铜和铜离子,防止管道腐蚀。本发明复合碳纳米管电极板具有高强度、高孔隙率,导电率高,吸附效果较佳,能够提高使用寿命和机械强度。本发明实现了循环冷却水中的铜铁资源的回收,避免产生资源浪费和环境污染。

附图说明

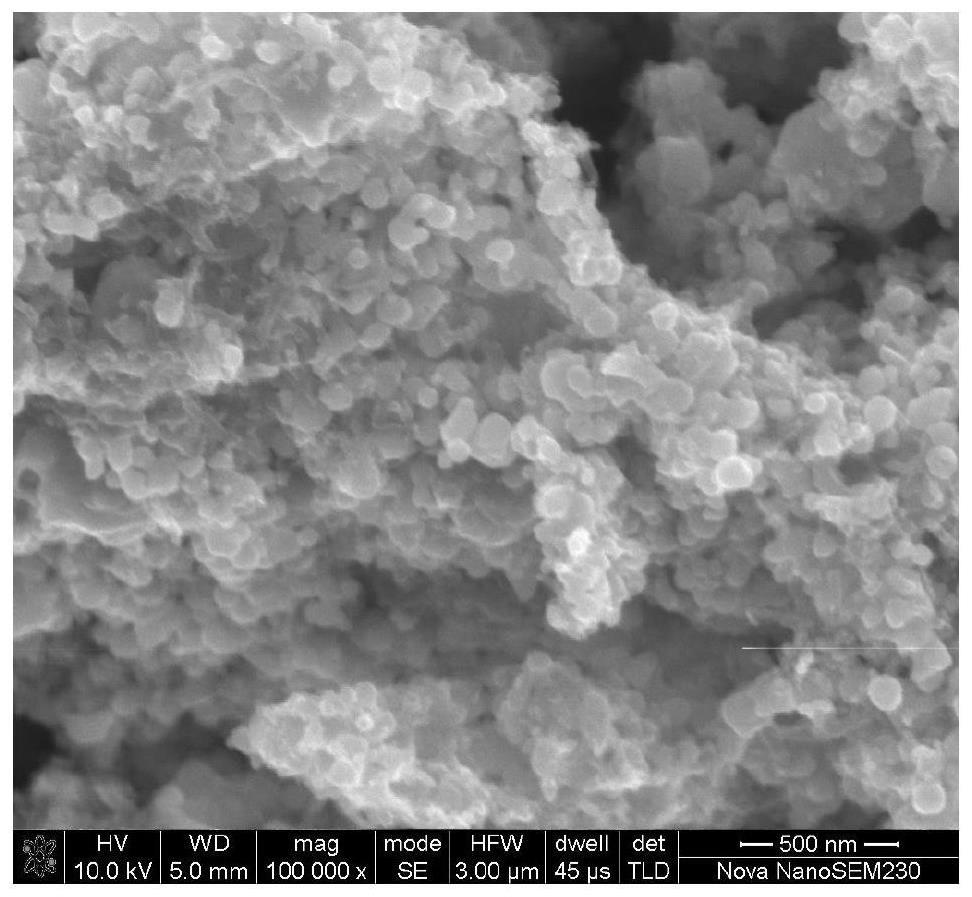

27.图1为实施例1复合碳纳米管电极板扫描电镜观察图;

28.图2为对比例1普通碳纳米管电极板扫描电镜观察图;

29.图3为复合碳纳米管电极板吸附铜离子的示意图。

具体实施方式

30.为了使本发明的技术方案易于理解,下面结合具体实施例,进一步阐述本发明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例1

32.本实施例所采用的碳纳米管的直径为20nm,纯度为98%,比表面积为140m2/g;导电碳粉粒径为10nm,比表面积为125m2/g;聚四氟乙烯的密度为1.48kg/l,纯度为65%。含铜循环冷却水中铜离子的浓度为300ppm。

33.复合碳纳米管电极板的制备:

34.将1000g碳纳米管加入1000ml 1mol/l盐酸溶液中,再滴入10g聚苯胺,置于-10℃低温反应池内超声分散混合均匀,得到混合液a。再将10g过硫酸铵加入500ml 1mol/l盐酸溶液中,加入混合液a,于-10℃低温反应池内超声分散混合均匀,得到复合碳纳米管,将复合碳纳米管先用酒精冲洗,再用去离子水冲洗,在60℃条件下干燥20h,再将其与导电碳粉、聚四氟乙烯按照质量比7:2:1在混料罐中混合6h,再倒入150

×

150

×

5mm模具内,压平,得到

预制的坯料,将预制的坯料在60℃下干燥20h,得到尺寸为150

×

150

×

5mm的复合碳纳米管电极板。

35.对复合碳纳米管电极板进行测试,比电容为14.5f/g,最大吸附容量为15.02mg/g。

36.对含铜循环冷却水的处理:

37.先将含铜循环冷却水的回水口设置为喇叭状,在回水口增设一个200目的过滤网,水中铜离子的浓度为300ppm。在循环水的回水口尾端设置多对电极板,正负极电极板之间的间距为10mm,电极板为上述制备得到的复合碳纳米管,通以5v电压,形成一个电场,循环冷却水中的小颗粒铜、铜离子、铁离子在电场的作用下吸附在负极电极板上。将该负极电极板在90℃下烘烤7h,收集掉落的金属铜、氧化铜和氧化铁粉末,并倒入1mol/l的稀盐酸溶液中,待反应完全后,过滤得到铜,再将滤液蒸发和放置一段时间,得到氧化铜和氧化铁的混合粉末。

38.涉及的反应式有:

39.cuo+2hcl==h2o+cucl240.fe2o3+6hcl==3h2o+2fecl341.含铜循环冷却水经过处理后,铜颗粒和铜离子的浓度明显降低,铜离子浓度降低至75ppm。

42.实施例2

43.与实施例1相比,其他条件不变,只是将电压调整至10v。含铜循环冷却水经过处理后,铜离子浓度降低至58ppm。

44.实施例3

45.与实施例1相比,其他条件不变,只是将电压调整至20v。含铜循环冷却水经过处理后,铜离子浓度降低至43ppm。

46.实施例4

47.与实施例1相比,其他条件不变,只将电压调整至20v,正负极电极板间距为16mm。含铜循环冷却水经过处理后,铜离子浓度降低至88ppm。

48.对比例1

49.本实施例所采用的碳纳米管的直径为20nm,纯度为98%,比表面积为140m2/g;导电碳粉粒径为10nm,比表面积为125m2/g;聚四氟乙烯的密度为1.48kg/l,纯度为65%。

50.普通碳纳米管电极板的制备:

51.将1000g碳纳米管与导电碳粉、聚四氟乙烯按照质量比7:2:1在混料罐中混合6h,再倒入150

×

150

×

5mm模具内,压平,得到预制的坯料,将预制的坯料在60℃下干燥20h,得到尺寸为150

×

150

×

5mm的普通碳纳米管电极板。

52.对普通碳纳米管电极板进行测试,比电容为10.86f/g,最大吸附容量为1.82mg/g。

53.对含铜循环冷却水的处理:

54.先将含铜循环冷却水的回水口设置为喇叭状,在回水口增设一个200目的过滤网,水中铜离子的浓度为300ppm。在循环水的回水口尾端设置多对电极板,正负极电极板之间的间距为10mm,电极板为上述制备得到的普通碳纳米管,通以5v电压,形成一个电场,循环冷却水中的小颗粒铜、铜离子、铁离子在电场的作用下吸附在负极电极板上。将该负极电极板在90℃下烘烤7h,收集掉落的金属铜、氧化铜和氧化铁粉末,并倒入1mol/l的稀盐酸溶液

中,待反应完全后,过滤得到铜,再将滤液蒸发和放置一段时间,得到氧化铜和氧化铁的混合粉末。含铜循环冷却水经过处理后,铜离子浓度降低至155ppm。

55.对比例2

56.与对比例1相比,其他条件不变,只是将电压调整至10v。含铜循环冷却水经过处理后,铜离子浓度降低至138ppm。

57.对比例3

58.与对比例1相比,其他条件不变,只是将电压调整至20v。含铜循环冷却水经过处理后,铜离子浓度降低至122ppm。

59.对比例4

60.与对比例1相比,其他条件不变,只是将电压调整至20v,正负极电极板间距为16mm。含铜循环冷却水经过处理后,铜离子浓度降低至135ppm。

61.通过两种电极板的性能对比发现,新制备的复合碳纳米管电极板的比电容比普通碳纳米管电极板的提高了33.5%,最大吸附容量得到了极大的提高(见表1)。由此说明,通过添加聚苯胺和过硫酸胺,可以对碳纳米管进行改性,提高比电容,从而提高最大吸附容量。

62.表1两种电极板性能对比

63.电极板类别比电容最大吸附容量复合碳纳米管电极板14.50f/g15.02mg/g普通碳纳米管电极板10.86f/g1.82mg/g

64.由两种电极板的扫描电镜观察图(见图1、图2)对比可知,复合碳纳米管电极板经过改性后,以碳纳米管为支架核心,聚苯胺包覆在碳纳米管表面形成定向生长,成为规则有序的管状结构。同时,在碳纳米管的表面形成了大量的空隙,增大了铜离子与电极板的接触面积,从而提高了吸附效果。

65.通过对实施例和对比例的效果对比可知(见表2),采用复合碳纳米管电极板处理含铜循环水中铜离子的效果明显优于普通碳纳米管电极板。当电压为20v,电极间距为10mm时,采用复合碳纳米管电极板可使含铜循环水中铜离子浓度降低至43ppm,极大地降低了铜离子的含量,回收效果较佳。随着电压的升高,电极板中形成的电场越强,吸附效果越好。随着电极板间距的增大,弱化了电容电场,吸附能力降低,吸附效果越差。因此,采用复合碳纳米管电极板和适宜的实施工艺,可以大幅度降低循环冷却水中铜离子的含量,实现了对铜的精准回收,降低了环境污染和管道腐蚀,具有较佳的效果。

66.表2实施例与对比例处理效果对比

67.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1