一种晶体硅生产用废旧石英坩埚综合回收利用方法

1.本发明属于资源综合回收利用领域,具体涉及一种晶体硅生产用废旧石英坩埚综合回收利用方法。

背景技术:

2.光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产过程中产生大量的废旧石英坩埚,废旧石英坩埚由于在使用过程中强度失效通常成碎片状,主要成分为石英片和坩埚底部因物理、机械夹带附着的晶体残余硅以及来源于石英坩埚涂层内的少量杂质,其中石英片直接来源于多层光伏级石英坩埚。现有回收利用工艺主要通过人工破碎、手选分离二氧化硅和硅,一方面该方法对原料适用性较差,只能处理体积较大且易于人工分离的少部分废旧石英将坩埚,而对于颗粒尺寸较小的废旧石英坩埚无法处理,导致二氧化硅和硅的回收率偏低,原料利用率不足;另一方面人工破碎、手选分离工艺无法去除废旧石英坩埚原料中夹带的金属杂质,造成回收的二氧化硅和硅纯度较低,无法用于高纯产品生产制备,产品经济附加值低。

技术实现要素:

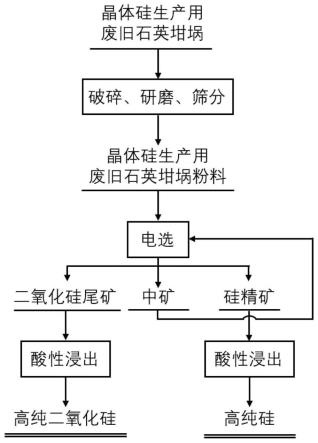

3.为了实现晶体硅生产用废旧石英坩埚综合回收利用,需要在回收过程中同时保证产品的回收率和纯度,因此,增强回收利用工艺对原料的适用性、提高细小颗粒原料回收能力和在回收的过程中尽可能的去除杂质提高产品纯度。本发明提供一种晶体硅生产用废旧石英坩埚综合回收利用的方法,即采用破碎、研磨、筛分、电选、湿法酸浸提纯处理废旧石英坩埚,首先将废旧石英坩埚预处理得到易于电选分离的粉末原料,然后利用原料中不同成分的导电性差异将二氧化硅、硅、杂质初步分离,再采用湿法酸性提纯去除二氧化硅、硅中的杂质,获得高纯度的二氧化硅和硅。

4.为了达到上述技术目的,本发明是通过以下技术方案实现的:一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

5.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围控制在300目以上,筛分后获得废旧石英坩埚粉;

6.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压0-60kv,鼓筒转速0-150r/min,电极间距30-80mm,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;

7.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

8.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

9.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

10.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

11.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%~5%;

12.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

13.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

14.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

15.本发明的有益效果是:

16.本发明原料适用性强,可以同时处理晶体硅生产用废旧石英坩埚的块料、片料、粉料等多种原料,对原料形态、成分、粒度等参数要求较低。

17.本发明能够同时提高回收产品的回收率和纯度,在电选阶段能够通过电选参数控制将二氧化硅和硅分开,而将杂质尽可能保留在中矿,利于提高二氧化硅和硅的理论回收率;在湿法酸性浸出提纯阶段,能够利用酸溶液对金属杂质的溶解性,分别将二氧化硅和硅中的金属杂质去除,利于提高二氧化硅和硅产品的纯度。

18.本发明获得的二氧化硅和硅两种产品经济附加值较高,有可缓解高纯石英和高纯硅资源短缺的产业问题,有效促进光伏晶体硅生产用废旧石英坩埚的高值化综合回收利用。

19.本发明具有设备简单、一次性投资小、无二次污染、操作容易、易于调整、灵活性强、适合规模化工业生产等优点。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明晶体硅生产用废旧石英坩埚综合回收利用工艺流程图;

22.图2是本发明晶体硅生产用废旧石英坩埚电选示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例1

25.一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

26.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围

控制在60目-80目,筛分后获得废旧石英坩埚粉;

27.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压40kv,鼓筒转速100r/mm,电极间距80mm,电选时间0.5h,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;其中,硅粉精矿中硅含量为90.46%,回收率66.31%;尾矿中二氧化硅含量为35.68%,回收率为29.71%;

28.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

29.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

30.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

31.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

32.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%-5%;

33.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

34.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

35.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

36.实施例2

37.一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

38.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围控制在80目-120目,筛分后获得废旧石英坩埚粉;

39.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压40kv,鼓筒转速100r/mm,电极间距80mm,电选时间0.5h,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;其中,硅粉精矿中硅含量为90.38%,回收率32.85%;尾矿中二氧化硅含量为39.43%,回收率为47.51%。

40.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

41.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

42.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

43.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

44.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%-5%;

45.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

46.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

47.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

48.实施例3

49.一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

50.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围控制在80目-120目,筛分后获得废旧石英坩埚粉;

51.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压35kv,鼓筒转速100r/mm,电极间距80mm,电选时间0.5h,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;其中,硅粉精矿中硅含量为86.18%,回收率22.84%;尾矿中二氧化硅含量为75.11%,回收率为100.00%。

52.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

53.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

54.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

55.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

56.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%-5%;

57.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

58.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

59.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

60.实施例4

61.一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

62.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围控制在80目-120目,筛分后获得废旧石英坩埚粉;

63.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压40kv,鼓筒转速150r/mm,电极间距80mm,电选时间0.5h,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;其中,硅粉精矿中硅含量为93.94%,回收率32.84%;尾矿中二氧化硅含量为54.45%,回收率为67.81%。

64.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一

步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

65.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

66.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

67.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

68.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%-5%;

69.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

70.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

71.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

72.实施例5

73.一种晶体硅生产用废旧石英坩埚综合回收利用方法,包括以下步骤:

74.s1:选取晶体硅生产用废旧石英坩埚,进行破碎、研磨和筛分等预处理,粒度范围控制在80目-120目,筛分后获得废旧石英坩埚粉;

75.s2:将s1中获得的废旧石英坩埚粉进行电选处理,电选参数分别为电压40kv,鼓筒转速75r/mm,电极间距80mm,电选时间0.5h,电选温度室温至100℃,电选后分别获得石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿;其中,硅粉精矿中硅含量为93.33%,回收率33.21%;尾矿中二氧化硅含量为61.96%,回收率为77.76%。

76.s3:将s2中获得的石英粉尾矿和硅粉精矿分别进行湿法酸性浸出提纯处理,进一步去除其中的少量金属杂质后,分别获得高纯石英粉和高纯硅粉。

77.优选的,所述晶体硅生产用废旧石英坩埚来源于光伏多晶硅铸造、单晶硅拉棒或单晶硅铸锭生产;

78.优选的,所述晶体硅生产用废旧石英坩埚中主要有价成分为二氧化硅和硅,粒度,杂质元素包括但不局限于fe、ni、cr、ba;

79.优选的,所述s1中的破碎、研磨和筛分等预处理方式可根据实际情况需要做出调整;

80.优选的,所述s1中获得的废旧石英坩埚粉在进行s2之前需要进行干燥处理,保证水分含量低于0%-5%;

81.优选的,所述s2中的电选电场可以选择为匀强电场或非匀强电场,电选过程温度需控制在室温至100℃;

82.优选的,所述s2中获得的石英粉尾矿、硅粉精矿和石英粉与硅粉的混合中矿三种产品可根据实际情况进行二次电选;

83.优选的,所述s3中的湿法酸性浸出提纯中酸溶液包括但不限于盐酸、硫酸、硝酸、氢氟酸,浸出方式包括但不限于加压、常压、微波、超声。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1