过滤式电沉积装置、电沉积系统及DSA膜式电极的制备方法

过滤式电沉积装置、电沉积系统及dsa膜式电极的制备方法

技术领域

1.本发明属于水处理技术领域,更具体的,涉及一种过滤式电沉积装置、制备dsa膜式电极的电沉积系统及其制备方法。

背景技术:

2.膜式电化学氧化水处理技术是近年来新发展的新型电化学水处理技术,该技术以多孔膜式电极为核心,将膜过滤技术和电化学氧化技术高度融合,依靠膜式电极的微孔结构有效地压缩了影响污染物扩散的水力边界层厚度,从而强化了穿流式操作过程中污染物的传质速率,提升了整个反应系统对污染物降解的效率。制备出孔结构发达、催化性能优越的膜式电极是膜式电化学氧化技术推广应用的核心问题之一。

3.形稳阳极(dsa)因具有催化活性高、制备工艺流程简单、催化层粘附力强、机械稳定性好等优点,成为了水处理电化学领域重要的催化电极体系。其中,掺杂化的pbo2、sno2、mno2由于价格低廉、导电性好、析氧电势相对较高、使用寿命长等优势,是电化学氧化技术常用的dsa电极材料之一。静态电沉积法是制备dsa电极的常用方法,即将工作电极和对电极平行浸渍于静态的电沉积液中,在电场力和非均相沉积效应作用下完成电极制备。

4.然而,以多孔材料为基材制备dsa膜式电极时,传统静态电沉积法会导致电沉积液中活性成分在多孔材料内部受传质控制,从而致使dsa催化层主要负载于多孔基材的表面。因此,所制备的dsa膜式电极孔呈现空间非均匀性堵塞,孔隙内部不易沉积活性金属氧化物,催化层有效厚度过薄。这一缺陷导致制备的dsa膜式电极表面过于致密,穿流式操作中过滤压力大;催化氧化集中于dsa模式电极表面,无法充分发挥膜式电极优势;催化层未充分覆盖多孔基材,易导致裂缝生成,从而严重影响膜式电极稳定性与使用寿命。

5.目前,电沉积技术制备dsa膜式电极还未有很好的装置与方法,有必要对于以多孔材料作为基体电沉积制备dsa膜式电极进行研究,开发电沉积方法与装置。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明的目的之一在于提供一种过滤式电沉积装置。

7.本发明的目的之二在于提供一种制备dsa膜式电极的电沉积系统。

8.本发明的目的之三在于提供一种dsa膜式电极的制备方法。

9.为实现上述目的,本发明所采用的技术方案是:一种过滤式电沉积装置,包括密闭设置的电沉积腔体,设置在电沉积腔体内并将电沉积腔体分隔成两个腔室的一个阳极,分别设置在两个腔室的两个阴极,分别与两个腔室连通的进液口和出液口,设置在阳极上的阳极接线柱,分别设置在两个阴极上的阴极接线柱;所述阳极为多孔阳极基材。

10.优选地,所述多孔阳极基材为金属烧结多孔基材、泡沫态金属基材、多孔导电陶瓷基材中的一种。

11.优选地,所述阴极与阳极之间间隔0.1~3.0 cm。

12.优选地,所述电沉积腔体为圆柱状结构,所述电沉积腔体的两端设置为两片相互平行的绝缘法兰,所述阳极和阴极为设置在两片绝缘法兰之间的圆管状结构;所述阴极包括位于阳极内的内阴极和位于阳极外的外阴极;所述内阴极为无孔金属管或多孔金属管,所述外阴极为无孔金属管;所述出液口设置在阳极与外阴极之间的绝缘法兰上,内阴极贯穿绝缘法兰形成进液口,内阴极位于电沉积腔体外的部分为无孔金属管,内阴极位于电沉积腔体内的部分为多孔金属管。

13.优选地,所述阳极和阴极为相互平行设置的平板结构;所述阳极和阴极的端部设置绝缘挡板;两个阴极与绝缘挡板之间形成电沉积腔体;所述阴极为无孔金属板;所述出液口设置在阳极一侧的绝缘挡板上;所述进液口设置在阳极另一侧的绝缘挡板上。

14.本发明还公开了一种电沉积系统,包括上述的过滤式电沉积装置,与过滤式电沉积装置的进液口和出液口通过管道、泵循环连通的电沉积液槽,控制电沉积槽内温度的温度控制单元,与过滤式电沉积装置的阴极接线柱和阳极接线柱连通的电源;其中,阳极接线柱与电源正极连接,两个阴极接线柱与电源负连接。

15.优选地,所述电源为稳定直流电源。

16.本发明还公开了一种制备dsa膜式电极的方法,使用上述的电沉积系统。

17.优选地,电沉积液槽中电沉积液为质量分数为5~50%的铅、锡、锰盐水溶液;电沉积液ph值为1~6;电沉积液温度为25~80

°

c。

18.优选地,所述的电沉积液加入质量分数为0.1~5%的氟化物、铈盐、铋盐或镱盐中一种或多种。

19.优选地,过滤式电沉积装置的进液流量为0.5~50 m

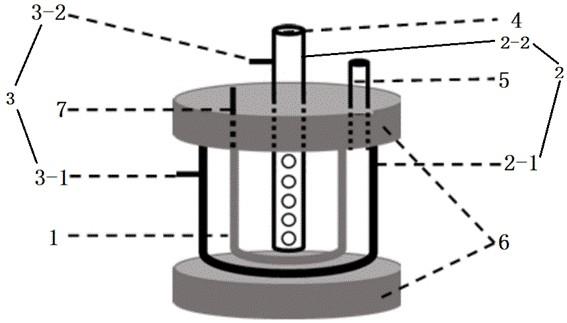

3 m

–

2 h

–1;电流密度为0.5~50 ma cm

–2;沉积时间为1~120 min。

20.与现有技术相比,本发明的有益效果为:本发明创造性的采用过滤式电沉积模式用于dsa膜式电极制备;本发明中采用过滤式电沉积装置可保证电沉积电场均匀,保证反应过程中金属氧化物在整片多孔阳极基材内的均匀生长;本发明的过滤式电沉积装置提升了多孔阳极基材的承压性,保证电沉积液的高流速循环,强化电沉积液中活性组分在孔隙内部的对流;多孔基材性质稳定,避免电沉积过程中基材理化性能变化造成催化层涂敷不均匀或难以沉积的问题;本发明膜式电极制备过程中,多孔阳极基材表面析氧微气泡持续被高流速电沉积液卷扫,避免了气隙造成催化层涂敷不均匀的问题;本发明工艺简单,不需要金属盐、络合剂、碱性物与水复配的电沉积液保证合成效果,dsa膜式电极成品催化层均匀、内部孔隙结构发达、稳定性及催化活性能优异,能够应用于工业化的大规模生产。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明管状过滤式电沉积装置结构示意图;图2为包含管状过滤式电沉积装置的电沉积系统结构示意图;图3为本发明平板过滤式电沉积装置结构示意图;图4为包含平板过滤式电沉积装置的电沉积系统结构示意图;图5为实施例1制备的管状pbo

2 dsa膜式电极的照片及扫描电镜图;图6为实施例1制备的管状pbo

2 dsa膜式电极的加速寿命曲线;图7为实施例2制备的平板ce-pbo

2 dsa膜式电极的照片及扫描电镜图;图8为实施例2制备的平板ce-pbo

2 dsa膜式电极的加速寿命曲线;图9为实施例3制备的管状mno

2 dsa膜式电极的照片及扫面电镜图;图10为实施例3制备的管状mno

2 dsa膜式电极的加速寿命曲线。

具体实施方式

22.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

23.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

24.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

25.实施例1如图1和2所示,本实施例公开了一种管状过滤式电沉积装置、电沉积系统,及使用该电沉积系统制备管状pbo

2 dsa膜式电极。

26.参见图1,本实施例公开了一种过滤式电沉积装置,包括密闭设置的电沉积腔体,设置在电沉积腔体内并将电沉积腔体分隔成两个腔室的一个阳极1,分别设置在两个腔室的两个阴极2,分别与两个腔室连通的进液口4和出液口5,设置在阳极1上的阳极接线柱7,分别设置在两个阴极2上的两个阴极接线柱3(包括3-1和3-2);所述阳极1为多孔阳极基材。

27.本实施例中,电沉积腔体为圆柱状结构,电沉积腔体的两端设置为两片相互平行的绝缘法兰6,阳极1和阴极2为设置在两片绝缘法兰6之间的圆管状结构;阴极2包括位于阳极内侧的内阴极2-2和位于阳极外侧的外阴极2-1;外阴极2-1为无孔金属管,内阴极2-2位于电沉积腔体外的部分为无孔金属管,内部阴极2-2位于电沉积腔体内的部分为多孔金属管。出液口5设置在阳极1与外阴极2-1之间的绝缘法兰6上,内阴极2-2贯穿绝缘法兰6形成进液口4。

28.本实施例中,阳极1为外径为30 mm,内径24 mm,长为100 mm,过滤精度为30 μm的管状多孔ti电极。内阴极2-2为外径为 14 mm,内径为10 mm的不锈钢材质,外阴极2-1为内径40 mm,外径50 mm的不锈钢管材质。阴极与阳极之间间隔0.5 cm。

29.参见图2,本实施例还公开了一种电沉积系统,包括上述的过滤式电沉积装置,与过滤式电沉积装置的进液口4和出液口5通过管道、泵9循环连通的电沉积液槽11,控制电沉积槽11内温度的温度控制单元10,与过滤式电沉积装置的阴极接线柱3和阳极接线柱连通7

的电源8;其中,电源8为稳定直流电源,阳极接线柱7与电源8的正极连接,两个阴极接线柱3-1和3-2与电源8的负极连接。

30.本实施例公开了使用该电沉积系统制备管状pbo

2 dsa膜式电极,具体为:将一定温度的含铅盐电沉积液在泵的推动下以一定的进液流速,由进液口流入管状过滤式电沉积反应装置,从出液口流出并不断循环。整个过程采用直流稳定电源提供稳定电流密度,并电沉积一定时间,得管状pbo

2 dsa膜式电极。

31.本实施例中,电沉积液为ph值为1的200 g l

–

1 pb(no3)2和0.5 g l

–

1 naf组成的溶液;电沉积液温度设置为75

°

c;电沉积过程电流密度设置为17.7 ma cm

−2;电沉积过程进液流量设置为18 m

3 m

−

2 h

−1;电沉积过程沉积时间设置为60 min。

32.图5为实施例1所得管状pbo

2 dsa膜式电极的照片和扫描电镜图,图5中从左至右分别为管状pbo

2 dsa膜式电极的照片、50倍扫描电镜图、5000倍扫描电镜图。由图5可知所述的管状pbo

2 dsa膜式电极孔结构发达,表面乃至孔径内部表面一定深度均被pbo2催化层均匀覆盖,利于提高电极的催化活性及稳定性。

33.图6为实施例1所得管状pbo

2 dsa膜式电极在加速寿命测试条件下槽电压随电解时间的变化。测试条件为1.0 mol l

−

1 h2so4,电流密度为0.5 a cm

−2。由图6可知所述的管状pbo

2 dsa膜式电极的加速寿命极长,高达905.5 h。经推算,实施例1所得管状pbo

2 dsa膜式电极在20 ma cm

−2电流密度下的实际使用寿命折合64.6年。

34.实施例2如图3和4所示,本实施例公开了一种平板过滤式电沉积装置、电沉积系统,及使用该电沉积系统制备平板pbo

2 dsa膜式电极。

35.参见图3,本实施例公开了一种过滤式电沉积装置,包括密闭设置的电沉积腔体,设置在电沉积腔体内并将电沉积腔体分隔成两个腔室的一个阳极1’,分别设置在两个腔室的两个阴极2’(包括2-1’和2-2’),分别与两个腔室连通的进液口4’和出液口5’,设置在阳极1’上的阳极接线柱7’,分别设置在两个阴极2’上的两个阴极接线柱3(包括3-1’、3-2’);所述阳极1’为多孔阳极基材。

36.本实施例中,所述阳极1’和阴极2’为直径一致、且相互平行设置的圆形平板结构;阳极1’和阴极2’的端部设置管状的绝缘挡板6’;两个阴极2’与绝缘挡板6’之间形成电沉积腔体;阴极2’为无孔金属板;出液口4’设置在阳极1’一侧的绝缘挡板6’上;进液口5’设置在阳极1’另一侧的绝缘挡板6’上。

37.本实施例中,阳极1’为直径为50 mm,厚度为2 mm的平板多孔ti电极;阳极1’两侧的阴极2’为直径为50 mm,厚度为1 mm的不锈钢穿孔圆片。阴极2’与阳极1’之间间隔0.5 cm。

38.参见图4,本实施例还公开了一种电沉积系统,包括上述的过滤式电沉积装置,与过滤式电沉积装置的进液口4’和出液口5’通过管道、泵9’循环连通的电沉积液槽11’,控制电沉积槽11’内温度的温度控制单元10’,与过滤式电沉积装置的阴极接线柱3’和阳极接线柱连通7’的电源8’;其中,电源8’为稳定直流电源,阳极接线柱7’与电源8’的正极连接,两个阴极接线柱3-1’和3-2’与电源8’的负极连接。

39.本实施例公开了使用该电沉积系统制备平板ce掺杂的pbo2(ce-pbo2)dsa膜式电极,具体为:将一定温度的含铅盐、铈盐混合电沉积液在水泵的推动下以一定的进水流速,由进液口流入平板过滤式电沉积反应装置,从出水口流出并不断循环。整个过程采用直流稳定电源提供稳定电流密度,并电沉积一定时间,得平板ce掺杂的pbo2(ce-pbo2)dsa膜式电极。

40.本实施例中,电沉积液为ph值为1的150 g l

–

1 pb(no3)2、1 g l

–

1 ce(no3)3和0.5 g l

–

1 naf组成的溶液;电沉积液温度设置为65 ℃;电沉积过程电流密度设置为10 ma cm

−2;电沉积过程进液流量设置为10 m

3 m

−

2 h

−1;电沉积过程沉积时间设置为80 min。

41.图7为实施例2所得膜式电极的照片和扫描电镜图,图5中从左至右分别为平板ce-pbo

2 dsa膜式电极的照片、50倍扫描电镜图、5000倍扫描电镜图。由图7可知所述的平板ce-pbo

2 dsa膜式电极孔结构发达,表面乃至孔径内部表面一定深度均被ce-pbo2催化层均匀覆盖。

42.图8为实施例2所得膜式电极在加速寿命测试条件下槽电压随电解时间的变化。测试条件为1.0 mol l

−

1 h2so4,电流密度为0.5 a cm

−2。由图8可知所述的平板ce-pbo

2 dsa膜式电极的加速寿命极长,高达975.5 h。经推算,实施例2所得膜式电极在20 ma cm

−2电流密度下的实际使用寿命折合69.6年。

43.实施例3如图1和2所示,本实施例公开了一种管状过滤式电沉积装置、电沉积系统,及使用该电沉积系统制备管状mno

2 dsa膜式电极。

44.参见图1,本实施例公开了一种过滤式电沉积装置,包括密闭设置的电沉积腔体,设置在电沉积腔体内并将电沉积腔体分隔成两个腔室的一个阳极1,分别设置在两个腔室的两个阴极2,分别与两个腔室连通的进液口4和出液口5,设置在阳极1上的阳极接线柱7,分别设置在两个阴极2上的两个阴极接线柱3(包括3-1和3-2);所述阳极1为多孔阳极基材。

45.本实施例中,电沉积腔体为圆柱状结构,电沉积腔体的两端设置为两片相互平行的绝缘法兰6,阳极1和阴极2为设置在两片绝缘法兰6之间的圆管状结构;阴极2包括位于阳极内侧的内阴极2-2和位于阳极外侧的外阴极2-1;外阴极2-1为无孔金属管,内阴极2-2位于电沉积腔体外的部分为无孔金属管,内部阴极2-2位于电沉积腔体内的部分为多孔金属管。出液口5设置在阳极1与外阴极2-1之间的绝缘法兰6上,内阴极2-2贯穿绝缘法兰6形成进液口4。

46.本实施例中,阳极1为外径为35 mm,内径29 mm,长为50 mm,过滤精度为30 μm的管状多孔ti电极;内阴极2-2为外径为 14 mm,内径为10 mm的不锈钢材质,外阴极2-1为内径50 mm,外径60 mm的不锈钢管材质。阴极与阳极之间间隔0.75 cm。

47.参见图2,本实施例还公开了一种电沉积系统,包括上述的过滤式电沉积装置,与过滤式电沉积装置的进液口4和出液口5通过管道、泵9循环连通的电沉积液槽11,控制电沉积槽11内温度的温度控制单元10,与过滤式电沉积装置的阴极接线柱3和阳极接线柱连通7的电源8;其中,电源8为稳定直流电源,阳极接线柱7与电源8的正极连接,两个阴极接线柱3-1和3-2与电源8的负极连接。

48.本实施例公开了使用该电沉积系统制备管状mno

2 dsa膜式电极,具体为:将一定温度的含锰盐电沉积液在水泵的推动下以一定的进水流速,由进液口流入管状过滤式电沉积反应装置,从出水口流出并不断循环。整个过程采用直流稳定电源提供稳定电流密度,并电沉积一定时间,得管状mno

2 dsa膜式电极。

49.本实施例中,电沉积液为ph值为3的50 g l

–

1 mnso4溶液;电沉积液温度设置为30 ℃;电沉积过程电流密度设置为5 ma cm

−2;电沉积过程进液流量设置为5 m

3 m

−

2 h

−1。

50.图9为实施例3中所述的管状mno

2 dsa膜式电极的照片和扫描电镜图,图9中从左至右分别为管状mno

2 dsa膜式电极的照片、50倍扫描电镜图、5000倍扫描电镜图。由图9可知所述的管状mno

2 dsa膜式电极孔结构发达,表面乃至孔径内部表面一定深度均被mno2催化层均匀覆盖。

51.图10为实施例3中所述的管状mno

2 dsa膜式电极在加速寿命测试条件下槽电压随电解时间的变化。测试条件为1.0 mol l

−

1 h2so4,电流密度为0.5 a cm

−2。由图10可知所述的管状mno

2 dsa膜式电极的加速寿命极长,高达104.5 h,经推算,实施例3中所得管状mno

2 dsa膜式电极在20 ma cm

−2电流密度下的实际使用寿命折合7.5年。

52.对比例1本对比例与实施例2基本一致,不同点在于:本对比例采用已公开专利(中国专利号:zl201810803015.x)中所述的多孔碳膜作为阳极基材;平板多孔阳极基材为直径为50 mm,厚度为2 mm的平板多孔碳电极;平板多孔碳阳极两侧的穿孔阴极为直径为50 mm的不锈钢圆片;电沉积液为ph值为1的150 g l

–

1 pb(no3)2和0.5 g l

–

1 naf组成的溶液;电沉积液温度设置为65

°

c;电沉积过程电流密度设置为17.7 ma cm

−2;电沉积过程进液流量设置为0.5 m

3 m

−

2 h

−1;电沉积过程沉积时间设置为80 min;本对比例的电沉积过程反应器槽电压极具增大,从3.1 v升高到8.5 v,沉积结束未观察到电极表面有pbo2层,并且对碳电极烘干称重未观察到明显的质量增加,说明碳电极在高电流密度下被氧化难以进行电极的制备过程。

53.对比例2本对比例与实施例2基本一致,不同点在于:本对比例采用已公开专利(中国专利号:201810803015.x)中所述的多孔碳膜作为阳极基材;平板多孔阳极基材为直径为50 mm,厚度为2 mm的平板多孔碳电极;平板多孔碳阳极两侧的穿孔阴极为直径为50 mm的不锈钢圆片;电沉积液为ph值为1的150 g l

–

1 pb(no3)2和0.5 g l

–

1 naf组成的溶液;电沉积液温度设置为65

°

c;电沉积过程电流密度设置为3 ma cm

−2;电沉积过程进液流量设置为18 m

3 m

−

2 h

−1;电沉积过程沉积时间设置为80 min。

54.本对比例的电沉积过程,碳电极破碎,反应器短路,说明碳电极机械强度低,难以抵抗高水水通量下的跨膜压力,难以完成电极的制备过程。

55.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的包含范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1