一种臭氧/双氧水协同氧化耦合生化池的废水处理装置

1.本发明涉及废水处理技术领域,尤其涉及一种臭氧/双氧水协同氧化耦合生化池的废水处理装置。

背景技术:

2.工业废水大多为难生物降解、高浓度有机污染废水,这类废水一般具有成分复杂、色度高、且有毒有害等特性。这些工业废水进入工业园区废水处理厂后,虽然经过传统的“二级生化+混凝沉淀+过滤+消毒”处理工艺,但其生产尾水仍旧很难稳定严格达到排放标准。目前废水厂深度处理常采用的方式有活性炭吸附法、膜分离法、臭氧高级氧化法和生物膜处理法等,其中“臭氧高级氧化+生化池”是使用较多的深度处理方式,臭氧作为一种强氧化剂,可以用来去除水中的难生化降解有机物,且臭氧被还原后变成无毒无害的氧气,不仅有助于提高污废水的可生化性,同时还能避免污废水的二次污染问题。生化池利用了填料的过滤作用,节省了反应池占地面积,对废水水质水量突变的适应性较强,同时能够承受较高的有机污染物冲击负荷。为了减轻高含有机物的污废水对生化池的污染和冲击,需要污废水中的有机物进行氧化降解。

3.然而,实际应用中,臭氧氧化也存在一些问题,主要体现在以下两个方面:一是臭氧氧化选择性强、氧化效率低、效果不稳定等缺点,造成投资和运行成本比较高;二是对于含有多种难降解有机物的废水,单一种类的催化剂不能将有机物完全去除或降解,无法达到后续生物滤所需的理想的可生化性能。但经过氧化处理后的污废水,往往仍需要经过生物反应池处理,而残留的氧化剂,尤其是臭氧几乎对所有微生物都有很强的灭杀性能。因此,如何结合臭氧强氧化分解有机物和生物法降解技术,是亟待解决的技术问题。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点、不足,本发明提供一种臭氧/双氧水协同氧化耦合生化池的废水处理装置,所述废水处理装置结合了双氧水氧化有机物、臭氧氧化有机物和生化池等技术,先采用臭氧/双氧水协同氧化使高含有机物的废水有机物分子变小,具有可生化性,再利用生物技术进一步降低废水的cod和tn值。

6.(二)技术方案

7.为了达到上述目的,本发明提供一种臭氧/双氧水协同氧化耦合生化池的废水处理装置,其包括:

8.双氧水/臭氧联合氧化池,内部被n对折流板分隔成n+1个相互连通的反应单元,n≥2的整数;各反应单元下方设有臭氧分布管和安装在臭氧分布管上的若干臭氧布气盘,臭氧布气盘开口朝上;位于首端位置的反应单元下方还设有布水管和安装在布水管上的若干布水喷头,布水喷头开口朝下,且与所述臭氧布气盘恰好正对;布水管连接废水-双氧水混合加压泵;

9.位于首端位置的反应单元的臭氧分布管连接臭氧发生器;其余反应单元的臭氧分布管则连接臭氧回收管,臭氧回收管连接在双氧水/臭氧联合氧化池顶端用于收集未反应完的臭氧;生化池连接在双氧水/臭氧联合氧化池的出水侧,且位于末端位置的反应单元还设有除臭氧装置。

10.根据本发明的较佳实施例,所述生化池包括好氧池和厌氧池,所述好氧池连接所述双氧水/臭氧联合氧化池,而厌氧池设在好氧池的出水侧。

11.根据本发明的较佳实施例,所述好氧池内设有好氧硝化生物填料填料,装填率为40-50%,厌氧池装填厌氧反硝化生物填料,装填率为50-60%。

12.根据本发明的较佳实施例,所述除臭氧装置由紫外照射灯、搅拌器和抽气机组成;利用紫外照射灯使废水中溶解的臭氧发生分解,抽气机将汇聚在反应单元上方的气体排出。优选地,抽气机连接到垃圾焚烧炉。

13.根据本发明的较佳实施例,所述每对折流板由前挡板和后挡板组成,前挡板下端固定在双氧水/臭氧联合氧化池底板上,上端与双氧水/臭氧联合氧化池顶板具有间距,后挡板上端固定在双氧水/臭氧联合氧化池顶板,下端与双氧水/臭氧联合氧化池底板具有间距,前挡板和后挡板具有间距以形成弯折流道;所述n对折流板将双氧水/臭氧联合氧化池分隔成n+1个反应单元。

14.根据本发明的较佳实施例,所述生化池的好氧池和厌氧池下方均设有隔板,好氧池中隔板与好氧池底部形成第一布水区,隔板上方堆填好氧硝化生物填料填料;厌氧池中隔板与厌氧池形成第二布水区,隔板上方堆填厌氧反硝化生物填料;在所述隔板上设有长柄布水头,长柄布水头的出水端伸到好氧硝化生物填料填料或厌氧反硝化生物填料中。

15.根据本发明的较佳实施例,所述好氧池和厌氧池之间以溢流通道连通,好氧池中的水上升到一定高度后溢流出来,并从厌氧池底部进入厌氧池;厌氧池上方设有溢流出水槽。

16.根据本发明的较佳实施例,所述废水处理装置还包括双氧水储槽和废水储槽,双氧水储槽中的双氧水试剂采用双氧水管导出,废水储槽中储槽的废水采用废水管导出;所述双氧水管和废水管共同连接到废水-双氧水混合加压泵中进行充分混合加压后,经布水管送入双氧水/臭氧联合氧化池。

17.根据本发明的较佳实施例,所述双氧水/臭氧联合氧化池内装填有臭氧催化剂,如活性氧化铝负载的铜掺杂锰基催化剂;所述臭氧催化剂为固体颗粒状,在反应单元下方设有格网,格网高于所述布水管和臭氧分布管,臭氧催化剂堆在格网上方。活性氧化铝负载的铜掺杂锰基催化剂可在极低浓度的臭氧存在下,高效地氧化降解水中难降解的有机物。

18.根据本发明的较佳实施例,所述双氧水/臭氧联合氧化池和生化池采用水泥混凝土砌筑而成。

19.优选地,控制双氧水/臭氧联合氧化池内和生化池中的水力停留时间比范围为1-2:1;控制双氧水/臭氧联合氧化池内水力停留时间为2-4小时;控制生化池的水力停留时间为1.5-2.5小时。根据废水的进样速度,臭氧投加浓度控制在10-20mg/l,双氧水投加浓度控制在5-10mg/l。

20.(三)有益效果

21.(1)本发明将臭氧氧化、双氧水氧化、生化池等进行结合,臭氧和双氧水对废水氧

化后,为后续生化降解提供合适的可生化条件。由于双氧水先对废水在废水-双氧水混合加压泵中加压混合时,已对废水中的有机物进行第一道氧化,再与臭氧混合后,进行第二道氧化。由于双氧水和臭氧均匀不同的氧化选择性,两种氧化剂可以互补发挥协同氧化作用,提高氧化降解有机物的稳定性。且两种氧化剂的产物都是无毒无害的产物,不会对废水带来二次污染,如金属离子污染等问题。

22.(2)本发明将位于首端位置反应单元的布水喷头与臭氧布气盘正对,臭氧布气盘朝上,布水喷头朝下,使臭氧与废水形成强烈对流,将臭氧充分溶到废水中形成微纳臭氧气泡,快速降解水中有机物。

23.(3)本发明中,除首端位置的反应单元是由臭氧发生器直接供应高纯臭氧外,其余反应单元的臭氧供应都来自双氧水/臭氧联合氧化池顶端的臭氧回收管,此时臭氧浓度较低,如此可减少从双氧水/臭氧联合氧化池出来的废水中的臭氧溶解残留。而臭氧几乎对所有细菌都有很强的杀灭效果,因而若经双氧水/臭氧联合氧化池处理后的废水中臭氧溶解残留较高,将无法进行有效的生化降解处理。本发明还在末端位置的反应单元设置除臭氧装置,可以进一步减少废水中臭氧溶解残留量,以满足进一步生化处理的需求。

24.(4)本发明的生化池包括好氧池(硝化)和厌氧池(反硝化),其中好氧池连接双氧水/臭氧联合氧化池的出水,厌氧池连接好氧池。由于双氧水和臭氧反应后会生成氧气,因此废水中含有一定氧浓度,而氧浓度不利于直接进行厌氧反硝化过程,因此本发明先利用水中所溶解的氧进行好氧处理(此时可不需额外进行氧气曝气),先消耗氧气并将含n小分子转化成硝基或亚硝基,消耗了氧气的废水则进一步由厌氧池处理成氮,达到降低水中tn的效果。在好氧池和厌氧池底部设置长柄布水头,将水送入填料中间,避免水流直接从填料与池壁之间流过。

附图说明

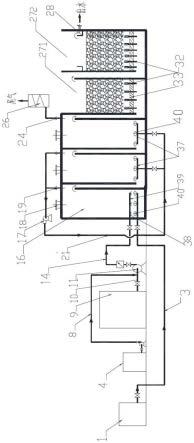

25.图1为本发明实施例1的废水处理装置的示意图。

26.图2为本发明实施例2的废水处理装置的示意图。

具体实施方式

27.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

28.实施例1

29.如图1所示,为本发明实施例1的废水处理装置的组成结构示意图,双氧水/臭氧联合氧化池16,其为长型结构,内部被n对折流板分隔成n+1个相互连通的反应单元,n≥2的整数。如图所示,每对折流板由前挡板和后挡板组成,前挡板下端固定在双氧水/臭氧联合氧化池底板上,上端与双氧水/臭氧联合氧化池顶板具有间距,后挡板上端固定在双氧水/臭氧联合氧化池顶板,下端与双氧水/臭氧联合氧化池底板具有间距,前挡板和后挡板具有间距以形成弯折流道;所述n对折流板将双氧水/臭氧联合氧化池分隔成n+1个反应单元。

30.本实施例中,n为2,反应单元为3个。各反应单元下方设有臭氧分布管37和安装在臭氧分布管37上的若干臭氧布气盘40,臭氧布气盘40上具有很多微孔,且微孔的开口朝上。位于首端位置(靠近进水侧第一个反应单元)的反应单元下方还设有布水管39和安装在布

水管39上的若干布水喷头38,布水喷头38开口朝下,并与臭氧布气盘40恰好正对。

31.位于首端位置的反应单元下方的臭氧分布管37直接通过管道3与臭氧发生器1连接,以向首端位置的反应单元中提供高纯臭氧。

32.其中,布水管39通过双氧水废水混合管14连接废水-双氧水混合加压泵11。双氧水储槽4中的双氧水试剂通过双氧水管8连接到废水-双氧水混合加压泵11,废水收集槽9中的废水则通过废水管10也连接到废水-双氧水混合加压泵11,借此将废水和双氧水试剂通入废水-双氧水混合加压泵11中加压混合,提高双氧水试剂对废水中有机物的氧化降解能力。混有双氧水的废水进入到首端位置的反应单元,布水喷头38将水向下喷洒,与臭氧布气盘40喷出的高纯臭氧形成强烈对流和混合,臭氧被打散成微小气泡混合到废水中,进一步氧化降解废水中的有机物。

33.除了首端位置的反应单元外,其余反应单元的臭氧分布管37则连接臭氧回收管21,臭氧回收管21通过回收泵17连接在双氧水/臭氧联合氧化池顶端的臭氧收集管19,除了位于末端位置的反应单元外,每个反应单元的顶端都设有臭氧收集管19,用于收集未反应完的臭氧,以便回到反应单元底部再次进行利用。但回收的臭氧浓度较低,避免从双氧水/臭氧联合氧化池16出来的水中臭氧含量过高而影响其可生化性。此外,如图1所示,各反应单元的上方设有人孔18,可供人观察内部的情况。

34.在双氧水/臭氧联合氧化池的出水侧连接生化池,如图1所示,生化池包括好氧池271和厌氧池272,而厌氧池272设在好氧池271的出水侧。其中,好氧池271内设有好氧硝化生物填料填料,装填率为40-50%体积,厌氧池272装填厌氧反硝化生物填料,装填率为50-60%体积。

35.由于双氧水/臭氧联合氧化池16中先采用双氧水进行氧化处理后,仍有部分双氧水残留,而双氧水与臭氧可以反应生成氧气,这部分氧气很容易溶解在废水中。因此若将厌氧池272直接连在双氧水/臭氧联合氧化池16出水侧,则很可能会导致废水中溶氧过高,很不利于厌氧反硝化菌的生命活动。而若将好氧池271连接双氧水/臭氧联合氧化池16的出水侧,则由于水中具有一定溶氧,因此可以免去对好氧池271的曝气。先好氧硝化处理,将已经降解的有机含氮小分子转化成硝态氮或亚硝态氮,然而进一步由厌氧池272反硝化菌代谢后成为无害的氮气排出,因此可降低水中总氮含量。

36.好氧池271和厌氧池272的下方均设有隔板33,好氧池271中隔板33与好氧池底部形成第一布水区,隔板上方堆填好氧硝化生物填料填料;厌氧池272中隔板33与厌氧池形成第二布水区,隔板上方堆填厌氧反硝化生物填料。在隔板33均上设有长柄布水头32,长柄布水头32的出水端伸到好氧硝化生物填料填料或厌氧反硝化生物填料的堆体中间,由此可避免待处理的废水直接从填料堆体与反应池侧壁之间流走。其中,好氧池271和厌氧池272之间也同样以溢流通道连通,好氧池271中的水只有上升到一定高度后才能溢流出来,并从厌氧池272底部进入厌氧池272中,厌氧池272上方则设有溢流出水槽28。

37.其中,本发明采用双氧水和臭氧协同对废水氧化降解,两种氧化剂可以互补发挥协同氧化作用,提高氧化降解有机物的稳定性。此外,为了提高臭氧的利用效率,在双氧水/臭氧联合氧化池16可装填臭氧催化剂,如已经商品化的活性氧化铝负载的铜掺杂锰基催化剂,臭氧催化剂为固体颗粒状,在反应单元下方设有格网,格网高于布水管39和臭氧分布管37,臭氧催化剂堆在格网上方。利用活性氧化铝负载的铜掺杂锰基催化剂,可在极低浓度的

臭氧存在下,高效地氧化降解水中难降解的有机物。这些臭氧催化剂可以减少双氧水/臭氧联合氧化池16排出的水中溶解的臭氧残留量。优选地,双氧水/臭氧联合氧化池16末端位置的反应单元下方的臭氧分布管37采用单独的阀门控制为不导通状态,也有利于减少从双氧水/臭氧联合氧化池16排出的水中的臭氧溶解量。

38.由于臭氧几乎对绝大部分细菌都有杀灭作用,对反硝化细菌活性有很强抑制作用,因此为了进一步减少双氧水/臭氧联合氧化池16排出的水中臭氧残留量,可在双氧水/臭氧联合氧化池16的末端位置的反应单元处设置除臭氧装置26,该除臭氧装置26主要是通过抽吸负压作用,将未反应且未溶解的那部分臭氧吸出去,采用紫外线照射机进行破坏分解。

39.在本发明的废水处理装置运行过程中,控制双氧水/臭氧联合氧化池16内和生化池(271、272)中的水力停留时间比范围为1-2:1;控制双氧水/臭氧联合氧化池16内水力停留时间为2-4小时;控制生化池的水力停留时间为1.5-2.5小时。根据废水的进样速度,臭氧投加浓度控制在10-20mg/l,双氧水投加浓度控制在5-10mg/l。

40.本发明的废水处理装置,整体可采用钢筋混凝土砌筑而成。

41.实施例2

42.本实施例与实施例1的区别,可参见图2所示。在本实施例中,除臭氧装置由内浸式紫外照射灯261、搅拌器262和抽气机组成。利用紫外照射灯提供的能量,紫外线的能量提供给臭氧断裂化学键和氧气合成化学键。紫外照射分解臭氧的速度反应非常快,时间极短,效率高。配合搅拌器262,让紫外照射灯261周围的废水不断流动,以尽可能除去废水中所溶解的臭氧,抽气机将汇聚在反应单元上方的气体排出。优选地,抽气机连接到垃圾焚烧炉。利用实施例2的除臭氧装置,不仅可以除去逸出废水至反应单元上方的臭氧气体,还可以除去溶解在废水中的臭氧,进一步减少废水中臭氧溶解残留量,更有利于进行后续的生化降解处理。

43.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1