一种低能耗、低碳源投加的高氨氮废水处理工艺及系统的制作方法

1.本发明涉及高浓度氨氮废水技术领域,具体为一种低能耗、低碳源投加的高氨氮废水处理工艺及系统,该工艺简称bm-aao工艺。

背景技术:

2.近年来,随着城市人口的日益膨胀和工农业的不断发展,水环境污染事故屡屡发生,对人、畜构成严重危害。许多湖泊和水库因氮、磷的排放造成水体富营养化,严重威胁到人类的生产生活和生态平衡。氨氮是引起水体富营养化的主要因素之一,为满足公众对环境质量要求的不断提高,国家对氮制订了越来越严格的排放标准,研究开发经济、高效的除氮处理技术已成为水污染控制工程领域研究的重点和热点。

3.现有技术对高浓度氨氮废水处理过程中的折点加氯、气提吹脱、化学沉淀法、离子交换法脱氮不但运行费用昂贵,而且会产生有毒有害物质或产生二次污染物质需进一步处理。仅有生物硝化反硝化脱氮无二次污染和可直接处理至达标排放。

4.传统生物硝化反硝化脱氮技术在废水脱氮中仍然存在如下一些问题:

5.(1)为了维持较高的生物浓度并且获得良好的脱氮效果,必须同时进行污泥回流和消化液回流,这样不仅增加了动力消耗,而且增加了运行费用;

6.(2)在硝化过程中产生的酸度需要投加一定的碱进行中和,增加了处理费用;

7.(3)要求c/n≥4,才能进行较好的反硝化脱氮,对于c/n比较低的废水,需要投加大量的碳源,处理费用巨大;

8.(4)硝化过程是在有氧条件下完成的,需要大量的能耗;

9.(5)自养硝化菌在存在大量有机物的条件下,对氧气和营养物的竞争不如异养好氧菌,从而导致异养菌占优势;反硝化菌以有机物作为电子供体,而有机物的存在会影响硝化反应速率;进行硝化反应与反硝化反应的微生物对溶解氧(do)浓度的需求差别很大。上述硝化菌和反硝化菌的不同要求导致硝化过程和反硝化过程很难在时间和空间上统一进行;

10.(6)硝化菌群和反硝化菌群增殖速度很慢且难以维持较高的生物浓度,因此会造成系统的总水力停留时间较长,有机负荷较低,导致占地面积大、基建投资和运行费用的增加;

11.(7)抗冲击能力弱,高浓度氨氮和亚硝酸盐进水会抑制硝化菌的生长。

技术实现要素:

12.本发明的目的在于提供一种低能耗、低碳源投加的高氨氮废水处理工艺,该脱氮处理工艺运行费用低、占地面积小且不对环境产生二次污染。

13.为实现上述目的,本发明提供如下技术方案:

14.一种低能耗、低碳源投加的高氨氮废水处理工艺,包括以下步骤:

15.s1、预处理阶段:

16.s1-1、高浓度氨氮废水首先从一段选择池进入到一段缺氧池中进行反硝化和短程反硝化反应;

17.s1-2、经步骤s1-1处理后的废水进入到一段厌氧池中,在厌氧条件下利用聚磷菌对废水中的有机物进行快速降解和吸收;

18.s1-3、经步骤s1-2处理后的废水进入到一段好氧池a区,进行进一步的有机物降解、好氧条件下对磷的吸收和短程硝化反应积累亚硝态氮;

19.s1-4、经步骤s1-3处理后的废水进入到一段好氧池b区,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区只发生亚硝化反应和进一步有机物降解反应,累积后续反应所需的厌氧氨氧化基质——亚硝酸盐氮;

20.说明:将一段缺氧池前置在一段厌氧池前面,有利于优先满足反硝化和厌氧释磷对碳源需求,强化系统的脱氮产碱需求,可使所有的回流污泥全部经过完整的厌氧释磷与好氧吸磷过程,具有“群体效应”,提高处理系统的除磷能力和降低有机物降解的需氧量。

21.s2、主反应阶段:

22.s2-1、经步骤s1-4处理后的废水先进入到二段选择池中然后再输送到二段好氧池中,废水在二段好氧池中主要进行短程硝化反应、厌氧氨氧化反应以及部分短程反硝化反应和有机物降解;

23.s2-2、经步骤s2-1处理后的废水进入二段缺氧池中,废水在二段缺氧池中主要进行短程反硝化反应、厌氧氨氧化反应以及部分反硝化反应;

24.s2-3、经步骤s2-2处理后的废水进入二段沉淀池中,利用固液分离浓缩装置将二段沉淀池底部污泥浓缩至含固率12-20g/l,有效截留泥水混合物中的亚硝化菌(aob)、厌氧氨氧化菌(anaob)、短程反硝化菌,利用气提装置将截留的优势菌提升回流至一段选择池、一段好氧池b区和二段选择池中,以保持预处理阶段和主反应阶段较高的优势菌群浓度,从而保障氨氮和tn的去除效果;

25.s3、稳定出水阶段:

26.s3-1、经步骤s2-3处理后的废水进入三段好氧池中,废水中剩余的有机物在三段好氧池中进一步被降解,废水中剩余的少量氨氮和亚硝态氮被氧化成硝态氮,同时聚磷菌在三段好氧池中进行好氧吸磷反应;

27.控制三段好氧池内废水的溶解氧浓度为2-3mg/l;

28.s3-2、经步骤s3-1处理后的废水进入三段沉淀池中,利用固液分离浓缩装置将三段沉淀池底部污泥浓缩至含固率12-20g/l,有效截留三段沉淀池中的污泥并利用气提装置将被截留的含有好氧菌的活性污泥回流至一段好氧池a区以及三段好氧池中,以维持这两个好氧区有机物降解好氧菌菌群浓度,从而以提高其好氧池反应速率;

29.处理后的废水从三段沉淀池中稳定排出。

30.优选地,步骤s1-3中,控制一段好氧池a区内处理后的废水中c/n比小于0.7。

31.优选地,步骤s1-4中,控制一段好氧池b区内的废水中溶解氧浓度为0.5-0.7mg/l,ph在7.5-8.0。

32.说明:控制一段好氧池b区内的废水中溶解氧以及ph值是为了抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区只发生亚硝化反应和进一步有机物降解反应,累积后续反应所需的厌氧氨氧化基质——亚硝酸盐氮,使亚硝化菌(aob)成为优势菌从而实

现亚硝酸盐氮的富集。

33.优选地,步骤s2-1中,控制二段好氧池中溶解氧浓度为0.4-0.6mg/l和ph在7.5-8.0,步骤s2-2中,控制二段缺氧池中的溶解氧浓度为0.3-0.5mg/l,ph在7.5-8.0。

34.优选地,步骤s1-1中,利用步骤s2-3二段沉淀池截留浓缩后的污泥以及步骤s1-4一段好氧池b区末端回流的硝化液回流至一段选择池中与一段选择池中的高浓度氨氮废水一同进入到一段缺氧池中。

35.优选地,步骤s2-1中,利用步骤s2-3二段沉淀池中截留浓缩后的污泥回流至二段选择池中然后与二段选择池中的废水一同进入到二段好氧池中。

36.说明:利用步骤s2-3二段沉淀池中截留浓缩后的污泥回流至二段选择池中然后与二段选择池中的废水一同进入到二段好氧池中,以维持主反应阶段的高浓度亚硝化菌(aob)、短程反硝化菌、厌氧氨氧化菌菌群浓度,提高主反应阶段厌氧氨氧化脱氮速率。

37.优选地,步骤s3-1中,废水进入三段好氧池前,先利用步骤s3-2三段沉淀池截留浓缩后的污泥与废水混合后再进入三段好氧池中。

38.说明:废水进入三段好氧池前,先利用步骤s3-2三段沉淀池截留浓缩后的污泥与废水混合后再进入三段好氧池中,以维持稳定出水阶段中三段好氧池内高浓度异养好氧菌菌群,提高三段好氧池对有机物的去除速率。

39.优选地,一段选择池、一段缺氧池、一段厌氧池、二段选择池、二段好氧池以及二段缺氧池中均具有曝气搅拌器。

40.优选地,一种低能耗、低碳源投加的高氨氮废水处理系统,可应用于上述的一种低能耗、低碳源投加的高氨氮废水处理工艺中,系统包括预处理机构、主反应机构以及末段稳定处理机构;

41.预处理机构包括依次设置的一段选择池、一段缺氧池、一段厌氧池、一段好氧池a区、一段好氧池b区;

42.一段选择池与一段缺氧池相连通,一段缺氧池与一段厌氧池相连通;

43.一段好氧池b区与一段选择池之间相连通设有一段硝化液回流渠;

44.一段厌氧池与所述一段好氧池a区之间设有一段好氧池进水气提区和一段好氧池回流气提区;

45.一段厌氧池与一段好氧池进水气提区的输入端相连通,一段好氧池进水气提区的输出端与一段好氧池a区相连通,一段好氧池回流气提区的输出端与一段好氧池a区相连通,一段好氧池回流气提区的输入端与一段硝化液回流渠相连通;

46.一段好氧池进水气提区内设有第一气提装置,第一气提装置的供气管上具有第一气提气体控制阀,一段好氧池回流气提区内设有第二气提装置,第二气提装置的供气管上具有第二气提气体控制阀;

47.一段选择池内底部设有第一曝气搅拌器,第一曝气搅拌器的供气管上具有第一曝气搅拌气体控制阀,一段缺氧池内底部设有第二曝气搅拌器,第二曝气搅拌器的供气管上具有第二曝气搅拌气体控制阀,一段厌氧池内底部设有第三曝气搅拌器,第三曝气搅拌器的供气管上具有第三曝气搅拌气体控制阀;

48.一段好氧池a区内底部设有第一曝气装置,第一曝气装置的供气管上具有第一曝气气体控制阀,一段好氧池b区内底部设有第二曝气装置,第二曝气装置的供气管上具有第

一曝气气体控制阀;

49.主反应机构包括依次设置的二段选择池、二段好氧池,二段缺氧池、二段沉淀池;

50.二段选择池内底部设有第四曝气搅拌器,第四曝气搅拌器的供气管上具有第四曝气搅拌气体控制阀;

51.二段好氧池内设有第五曝气搅拌器,第五曝气搅拌器的供气管上具有第五曝气搅拌气体控制阀;

52.二段缺氧池内设有第六曝气搅拌器,第六曝气搅拌器的供气管上具有第六曝气搅拌气体控制阀;

53.二段沉淀池中设有第一固液分离浓缩装置以及第一曝气吹扫装置,第一曝气吹扫装置的供气管上具有第一吹扫气体控制阀;

54.一段好氧池b区与二段选择池相连通,二段好氧池与二段缺氧池相连通,二段缺氧池与二段沉淀池相连通;

55.二段选择池与二段好氧池之间设有二段好氧池进水气提区和二段好氧池回流气提区;

56.二段好氧池进水气提区内设有第三气提装置,第三气提装置的供气管上具有第三气提气体控制阀,二段好氧池回流气提区设有第四气提装置,第四气提装置的供气管上具有第四气提气体控制阀;

57.二段选择池与二段好氧池进水气提区的输入端相连通,二段好氧池进水气提区的输出端与二段好氧池相连通,二段好氧池回流气提区的输出端与二段好氧池相连通;

58.二段沉淀池中设有第五气提装置,第五气提装置通过优势菌种回流管分别与一段选择池、一段好氧池b区以及二段选择池相连通,第五气提装置的供气管上具有第五气提气体控制阀;

59.优势菌种回流管位于一段选择池、一段好氧池b区以及二段选择池的输出管上分别具有第一回流控制阀、第二回流控制阀以及第三回流控制阀;

60.二段好氧池回流气提区的输入端与二段缺氧池之间相连通设有厌氧氨氧化内回流渠;

61.末段稳定处理机构包括依次设置的三段好氧池进水气提区、三段好氧池、三段沉淀池;

62.三段沉淀池内设有第二固液分离浓缩装置,三段沉淀池内设有第二曝气吹扫装置,第二曝气吹扫装置的供气管上具有第二吹扫气体控制阀;

63.三段好氧池内设有第三曝气装置,第三曝气装置的供气管上具有第三曝气气体控制阀;

64.三段好氧池进水气提区内设有第六气提装置,第六气提装置的供气管上具有第六气提气体控制阀;

65.二段沉淀池与三段好氧池进水气提区的输入端相连通,三段好氧池进水气提区的输出端与三段好氧池相连通,三段好氧池与三段沉淀池相连通;

66.三段沉淀池中设有第七气提装置,第七气提装置通过好氧菌种回流管分别与三段好氧池以及一段好氧池a区相连通,第七气提装置的供气管上具有第七气提气体控制阀;

67.好氧菌种回流管位于一段好氧池a区以及三段好氧池的输出管上分别具有第四回

流控制阀和第五回流控制阀。

68.与现有技术相比,本发明的有益效果是:

69.1、本发明中整个系统对来水的负荷冲击、水质冲击具有良好的适应性,即便厌氧氨氧化反应在突发情况下被冲击抑制,仍有能耗较低、运行费用较低和占地面积较小的短程硝化反硝化作为保障,且厌氧氨氧化反应受冲击抑制后恢复快,可保障系统出水稳定达标;

70.2、本发明高氨氮废水处理工艺在多段工艺组合的基础上,融合精准控制、高固体负荷固液分离浓缩技术、高倍率气力提升内外回流循环技术,使之集传统a2/o、sbr、氧化沟和mbr的优势于一体,并可实现这些工艺难于实现的同步短程硝化反硝化、短程反硝化、厌氧氨氧化功能,大大降低高氨氮废水处理的能耗、药耗、运行成本和占地面积;

71.3、本发明处理工艺采取大比例回流的气力提升回流循环技术可使该处理工艺具备类似氧化沟的特性,在实现为好氧池充氧的同时,让整段生化池处于完全混合状态而获得良好的处理效果,且不需要额外设置硝化液回流泵,大幅降低能耗;高固体负荷固液分离浓缩技术和高倍率气力提升内外回流循环技术的融合应用保障各段生化反应区的污泥浓度可像mbr一样高达8-10g/l,使各功能区因菌群浓度提高而体积负荷提升和污泥负荷降低,从而增强了生化系统抗冲击能力,减小了占地面积。同时还可根据进水水质和水量的变化需求合理调整各区域进气量和进气时长,从而对各功能区和段进行合理的二次分配,使其具备sbr灵活调节的优点。

72.4、在同一进水(高污染高浓度氨氮废水)和出水条件下,本发明的bm-aao工艺的占地面积仅为传统活性污泥法的40%,碳源投加节省100%,能耗节省60%,污泥产量低80%,可为钢铁、化肥、无机化工、煤化工、铁合金、玻璃制造、垃圾渗滤液、皮革、肉类加工、畜禽养殖等高污染高浓度废水处理节省可观的运行费用和占地面积,解决这些行业废水处理系统用地紧张和运行费用高的难题。

附图说明

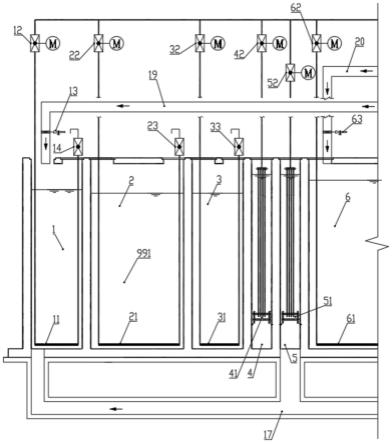

73.图1是本发明中高氨氮废水处理设备的结构原理示意图;

74.图2是本发明中高氨氮废水处理设备的结构原理示意图;

75.图3是本发明中高氨氮废水处理设备的结构原理示意图。

76.图中,1-一段选择池、11-第一曝气搅拌器、12-第一曝气搅拌气体控制阀、13-第一回流控制阀、2-一段缺氧池、21-第二曝气搅拌器、22-第二曝气搅拌气体控制阀、3-一段厌氧池、31-第三曝气搅拌器、32-第三曝气搅拌气体控制阀、4-一段好氧池进水气提区、41-第一气提装置、42-第一气提气体控制阀、5-一段好氧池回流气提区、51-第二气提装置、52-第二气提气体控制阀、6-一段好氧池a区、61-第一曝气装置、62-第一曝气气体控制阀、63-第四回流控制阀、7-一段好氧池b区、71-第二曝气装置、72-第一曝气气体控制阀、73-第二回流控制阀、8-二段选择池、81-第四曝气搅拌器、82-第四曝气搅拌气体控制阀、83-第三回流控制阀、9-二段好氧池进水气提区、91-第三气提装置、92-第三气提气体控制阀、100-二段好氧池回流气提区、101-第四气提装置、102-第四气提气体控制阀、110-二段好氧池、111-第五曝气搅拌器、112-第五曝气搅拌气体控制阀、120-二段缺氧池、121-第六曝气搅拌器、122-第六曝气搅拌气体控制阀、130-二段沉淀池、131-第一固液分离浓缩装置、132-第一曝

气吹扫装置、133-第一吹扫气体控制阀、134-第五气提装置、135-第五气提气体控制阀、140-三段好氧池进水气提区、141-第六气提装置、142-第六气提气体控制阀、150-三段好氧池、151-第三曝气装置、152-第三曝气气体控制阀、153-第五回流控制阀、160-三段沉淀池、161-第二固液分离浓缩装置、162-第二曝气吹扫装置、163-第二吹扫气体控制阀、164-第七气提装置、165-第七气提气体控制阀、17-一段硝化液回流渠、18-厌氧氨氧化内回流渠、19-优势菌种回流管、20-好氧菌种回流管、210-精准控制鼓风、991-预处理机构、992-主反应机构、993-末段稳定处理机构。

具体实施方式

77.下面结合图1-图3对本发明进行详细说明,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

78.实施例1:

79.一种低能耗、低碳源投加的高氨氮废水处理工艺,包括以下步骤:

80.s1、预处理阶段:

81.s1-1、高浓度氨氮废水首先从一段选择池进入到一段缺氧池中进行反硝化和短程反硝化反应;

82.s1-2、经步骤s1-1处理后的废水进入到一段厌氧池中,在厌氧条件下利用聚磷菌对废水中的有机物进行快速降解和吸收;

83.s1-3、经步骤s1-2处理后的废水进入到一段好氧池a区,进行进一步的有机物降解、好氧条件下对磷的吸收和短程硝化反应积累亚硝态氮;

84.一段好氧池a区内处理后的废水中c/n比为0.7;

85.s1-4、经步骤s1-3处理后的废水进入到一段好氧池b区,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区只发生亚硝化反应和进一步有机物降解反应,累积后续反应所需的厌氧氨氧化基质——亚硝酸盐氮;

86.控制一段好氧池b区内的废水中溶解氧浓度为0.5mg/l,ph为7.5;

87.s2、主反应阶段:

88.s2-1、经步骤s1-4处理后的废水先进入到二段选择池中然后再输送到二段好氧池中,废水在二段好氧池中主要进行短程硝化反应、厌氧氨氧化反应以及部分短程反硝化反应和有机物降解;

89.控制二段好氧池中溶解氧浓度为0.4mg/l和ph为7.5;

90.s2-2、经步骤s2-1处理后的废水进入二段缺氧池中,废水在二段缺氧池中主要进行短程反硝化反应、厌氧氨氧化反应以及部分反硝化反应;

91.控制二段缺氧池中的溶解氧浓度为0.3mg/l,ph为7.5;

92.s2-3、经步骤s2-2处理后的废水进入二段沉淀池中,利用固液分离浓缩装置将二段沉淀池底部污泥浓缩至含固率12g/l;

93.s3、稳定出水阶段:

94.s3-1、经步骤s2-3处理后的废水进入三段好氧池中,废水中剩余的有机物在三段好氧池中进一步被降解,废水中剩余的少量氨氮和亚硝态氮被氧化成硝态氮,同时聚磷菌在三段好氧池中进行好氧吸磷反应;

95.控制三段好氧池内废水的溶解氧浓度为2mg/l;

96.s3-2、经步骤s3-1处理后的废水进入三段沉淀池中,利用固液分离浓缩装置将三段沉淀池底部污泥浓缩至含固率12g/l;

97.处理后的废水从三段沉淀池中稳定排出。

98.步骤s1-1中,利用步骤s2-3二段沉淀池截留浓缩后的污泥以及步骤s1-4一段好氧池b区末端回流的硝化液回流至一段选择池中与一段选择池中的高浓度氨氮废水一同进入到一段缺氧池中。

99.步骤s2-1中,利用步骤s2-3二段沉淀池中截留浓缩后的污泥回流至二段选择池中然后与二段选择池中的废水一同进入到二段好氧池中。

100.步骤s3-1中,废水进入三段好氧池前,先利用步骤s3-2三段沉淀池截留浓缩后的污泥与废水混合后再进入三段好氧池中。

101.一段选择池、一段缺氧池、一段厌氧池、二段选择池、二段好氧池以及二段缺氧池中均具有曝气搅拌器。

102.实施例2:

103.一种低能耗、低碳源投加的高氨氮废水处理工艺,包括以下步骤:

104.s1、预处理阶段:

105.s1-1、高浓度氨氮废水首先从一段选择池进入到一段缺氧池中进行反硝化和短程反硝化反应;

106.s1-2、经步骤s1-1处理后的废水进入到一段厌氧池中,在厌氧条件下利用聚磷菌对废水中的有机物进行快速降解和吸收;

107.s1-3、经步骤s1-2处理后的废水进入到一段好氧池a区,进行进一步的有机物降解、好氧条件下对磷的吸收和短程硝化反应积累亚硝态氮;

108.一段好氧池a区内处理后的废水中c/n比为0.65;

109.s1-4、经步骤s1-3处理后的废水进入到一段好氧池b区,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区只发生亚硝化反应和进一步有机物降解反应,累积后续反应所需的厌氧氨氧化基质——亚硝酸盐氮;

110.控制一段好氧池b区内的废水中溶解氧浓度为0.6mg/l,ph为8.0;

111.s2、主反应阶段:

112.s2-1、经步骤s1-4处理后的废水先进入到二段选择池中然后再输送到二段好氧池中,废水在二段好氧池中主要进行短程硝化反应、厌氧氨氧化反应以及部分短程反硝化反应和有机物降解;

113.控制二段好氧池中溶解氧浓度为0.5mg/l和ph为8.0;

114.s2-2、经步骤s2-1处理后的废水进入二段缺氧池中,废水在二段缺氧池中主要进行短程反硝化反应、厌氧氨氧化反应以及部分反硝化反应;

115.控制二段缺氧池中的溶解氧浓度为0.4mg/l,ph为8.0;

116.s2-3、经步骤s2-2处理后的废水进入二段沉淀池中,利用固液分离浓缩装置将二段沉淀池底部污泥浓缩至含固率16g/l;

117.s3、稳定出水阶段:

118.s3-1、经步骤s2-3处理后的废水进入三段好氧池中,废水中剩余的有机物在三段

好氧池中进一步被降解,废水中剩余的少量氨氮和亚硝态氮被氧化成硝态氮,同时聚磷菌在三段好氧池中进行好氧吸磷反应;

119.控制三段好氧池内废水的溶解氧浓度为2.5mg/l;

120.s3-2、经步骤s3-1处理后的废水进入三段沉淀池中,利用固液分离浓缩装置将三段沉淀池底部污泥浓缩至含固率16g/l;

121.处理后的废水从三段沉淀池中稳定排出。

122.步骤s1-1中,利用步骤s2-3二段沉淀池截留浓缩后的污泥以及步骤s1-4一段好氧池b区末端回流的硝化液回流至一段选择池中与一段选择池中的高浓度氨氮废水一同进入到一段缺氧池中。

123.步骤s2-1中,利用步骤s2-3二段沉淀池中截留浓缩后的污泥回流至二段选择池中然后与二段选择池中的废水一同进入到二段好氧池中。

124.步骤s3-1中,废水进入三段好氧池前,先利用步骤s3-2三段沉淀池截留浓缩后的污泥与废水混合后再进入三段好氧池中。

125.一段选择池、一段缺氧池、一段厌氧池、二段选择池、二段好氧池以及二段缺氧池中均具有曝气搅拌器。

126.实施例3:

127.一种低能耗、低碳源投加的高氨氮废水处理工艺,包括以下步骤:

128.s1、预处理阶段:

129.s1-1、高浓度氨氮废水首先从一段选择池进入到一段缺氧池中进行反硝化和短程反硝化反应;

130.s1-2、经步骤s1-1处理后的废水进入到一段厌氧池中,在厌氧条件下利用聚磷菌对废水中的有机物进行快速降解和吸收;

131.s1-3、经步骤s1-2处理后的废水进入到一段好氧池a区,进行进一步的有机物降解、好氧条件下对磷的吸收和短程硝化反应积累亚硝态氮;

132.一段好氧池a区内处理后的废水中c/n比为0.6;

133.s1-4、经步骤s1-3处理后的废水进入到一段好氧池b区,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区只发生亚硝化反应和进一步有机物降解反应,累积后续反应所需的厌氧氨氧化基质——亚硝酸盐氮;

134.控制一段好氧池b区内的废水中溶解氧浓度为0.7mg/l,ph为8.0;

135.s2、主反应阶段:

136.s2-1、经步骤s1-4处理后的废水先进入到二段选择池中然后再输送到二段好氧池中,废水在二段好氧池中主要进行短程硝化反应、厌氧氨氧化反应以及部分短程反硝化反应和有机物降解;

137.控制二段好氧池中溶解氧浓度为0.6mg/l和ph为8.0;

138.s2-2、经步骤s2-1处理后的废水进入二段缺氧池中,废水在二段缺氧池中主要进行短程反硝化反应、厌氧氨氧化反应以及部分反硝化反应;

139.控制二段缺氧池中的溶解氧浓度为0.5mg/l,ph为8.0;

140.s2-3、经步骤s2-2处理后的废水进入二段沉淀池中,利用固液分离浓缩装置将二段沉淀池底部污泥浓缩至含固率20g/l;

141.s3、稳定出水阶段:

142.s3-1、经步骤s2-3处理后的废水进入三段好氧池中,废水中剩余的有机物在三段好氧池中进一步被降解,废水中剩余的少量氨氮和亚硝态氮被氧化成硝态氮,同时聚磷菌在三段好氧池中进行好氧吸磷反应;

143.控制三段好氧池内废水的溶解氧浓度为3mg/l;

144.s3-2、经步骤s3-1处理后的废水进入三段沉淀池中,利用固液分离浓缩装置将三段沉淀池底部污泥浓缩至含固率20g/l;

145.处理后的废水从三段沉淀池中稳定排出。

146.步骤s1-1中,利用步骤s2-3二段沉淀池截留浓缩后的污泥以及步骤s1-4一段好氧池b区末端回流的硝化液回流至一段选择池中与一段选择池中的高浓度氨氮废水一同进入到一段缺氧池中。

147.步骤s2-1中,利用步骤s2-3二段沉淀池中截留浓缩后的污泥回流至二段选择池中然后与二段选择池中的废水一同进入到二段好氧池中。

148.步骤s3-1中,废水进入三段好氧池前,先利用步骤s3-2三段沉淀池截留浓缩后的污泥与废水混合后再进入三段好氧池中。

149.一段选择池、一段缺氧池、一段厌氧池、二段选择池、二段好氧池以及二段缺氧池中均具有曝气搅拌器。

150.一种低能耗、低碳源投加的高氨氮废水处理系统,可应用于上述实施例1~3的一种低能耗、低碳源投加的高氨氮废水处理工艺中,系统包括预处理机构991、主反应机构992以及末段稳定处理机构993;

151.预处理机构991包括依次设置的一段选择池1、一段缺氧池2、一段厌氧池3、一段好氧池a区6、一段好氧池b区7;

152.一段选择池1与一段缺氧池2相连通,一段缺氧池2与一段厌氧池3相连通;

153.一段好氧池b区7与一段选择池1之间相连通设有一段硝化液回流渠17;

154.一段厌氧池3与一段好氧池a区6之间设有一段好氧池进水气提区4和一段好氧池回流气提区5;

155.一段厌氧池3与一段好氧池进水气提区4的输入端相连通,一段好氧池进水气提区4的输出端与一段好氧池a区6相连通,一段好氧池回流气提区5的输出端与一段好氧池a区6相连通,一段好氧池回流气提区5的输入端与一段硝化液回流渠17相连通;

156.一段好氧池进水气提区4内设有第一气提装置41,第一气提装置41的供气管上具有第一气提气体控制阀42,一段好氧池回流气提区5内设有第二气提装置51,第二气提装置51的供气管上具有第二气提气体控制阀52;

157.一段选择池1内底部设有第一曝气搅拌器11,第一曝气搅拌器11的供气管上具有第一曝气搅拌气体控制阀12,一段缺氧池2内底部设有第二曝气搅拌器21,第二曝气搅拌器21的供气管上具有第二曝气搅拌气体控制阀22,一段厌氧池3内底部设有第三曝气搅拌器31,第三曝气搅拌器31的供气管上具有第三曝气搅拌气体控制阀32;

158.一段好氧池a区6内底部设有第一曝气装置61,第一曝气装置61的供气管上具有第一曝气气体控制阀62,一段好氧池b区7内底部设有第二曝气装置71,第二曝气装置71的供气管上具有第一曝气气体控制阀72;

159.主反应机构992包括依次设置的二段选择池8、二段好氧池110,二段缺氧池120、二段沉淀池130;

160.二段选择池8内底部设有第四曝气搅拌器81,第四曝气搅拌器81的供气管上具有第四曝气搅拌气体控制阀82;

161.二段好氧池110内设有第五曝气搅拌器111,第五曝气搅拌器111的供气管上具有第五曝气搅拌气体控制阀112;

162.二段缺氧池120内设有第六曝气搅拌器121,第六曝气搅拌器121的供气管上具有第六曝气搅拌气体控制阀122;

163.二段沉淀池130中设有第一固液分离浓缩装置131以及第一曝气吹扫装置132,第一曝气吹扫装置132的供气管上具有第一吹扫气体控制阀133;

164.一段好氧池b区7与二段选择池8相连通,二段好氧池110与二段缺氧池120相连通,二段缺氧池120与二段沉淀池130相连通;

165.二段选择池8与二段好氧池110之间设有二段好氧池进水气提区9和二段好氧池回流气提区100;

166.二段好氧池进水气提区9内设有第三气提装置91,第三气提装置91的供气管上具有第三气提气体控制阀92,二段好氧池回流气提区100设有第四气提装置101,第四气提装置101的供气管上具有第四气提气体控制阀102;

167.二段选择池8与二段好氧池进水气提区9的输入端相连通,二段好氧池进水气提区9的输出端与二段好氧池110相连通,二段好氧池回流气提区100的输出端与二段好氧池110相连通;

168.二段沉淀池130中设有第五气提装置134,第五气提装置134通过优势菌种回流管19分别与一段选择池1、一段好氧池b区7以及二段选择池8相连通,第五气提装置134的供气管上具有第五气提气体控制阀135;

169.优势菌种回流管19位于一段选择池1、一段好氧池b区7以及二段选择池8的输出管上分别具有第一回流控制阀13、第二回流控制阀73以及第三回流控制阀83;

170.二段好氧池回流气提区100的输入端与二段缺氧池120之间相连通设有厌氧氨氧化内回流渠18;

171.末段稳定处理机构993包括依次设置的三段好氧池进水气提区140、三段好氧池150、三段沉淀池160;

172.三段沉淀池160内设有第二固液分离浓缩装置161,三段沉淀池160内设有第二曝气吹扫装置162,第二曝气吹扫装置162的供气管上具有第二吹扫气体控制阀163;

173.三段好氧池150内设有第三曝气装置151,第三曝气装置151的供气管上具有第三曝气气体控制阀152;

174.三段好氧池进水气提区140内设有第六气提装置141,第六气提装置141的供气管上具有第六气提气体控制阀142;

175.二段沉淀池130与三段好氧池进水气提区140的输入端相连通,三段好氧池进水气提区140的输出端与三段好氧池150相连通,三段好氧池150与三段沉淀池160相连通;

176.三段沉淀池160中设有第七气提装置164,第七气提装置164通过好氧菌种回流管20分别与三段好氧池150以及一段好氧池a区6相连通,第七气提装置164的供气管上具有第

七气提气体控制阀165;

177.好氧菌种回流管20位于一段好氧池a区6以及三段好氧池150的输出管上分别具有第四回流控制阀63和第五回流控制阀153。

178.在实际废水处理过程中,短程硝化反硝化是在亚硝化菌(aob)完成亚硝化反应之后,由反硝化细菌将亚硝酸盐氮还原为氮气的过程。短程硝化反硝化反应每去除1mg氨氨需要消耗3.43mg溶解氧、3.57mg碱度和1.71mgcod。相对于传统硝化反硝化过程可以减少25%的溶解氧消耗和40%的cod消耗,且硝化过程产泥量减少25%~34%,反硝化过程产泥量减少约50%,可明显降低废水和污泥处理的成本;

179.短程硝化反硝化反应式:

180.短程硝化:nh

4+

+1.5o2→

no

2-+2h

+

+1.87h2o

181.反硝化:6no

2-+3ch3oh+3co2→

3n2↑

+6hco

3-+3h2o

182.在环境适宜的厌氧或缺氧的状态下,氨氮和亚硝态氮可发生厌氧氨氧化反应,厌氧氨氧化菌(anaob)将氨氮与亚硝酸盐转化为氮气。采用厌氧氨氧化工艺处理废水,需解决亚硝酸盐的来源问题,因此常与短程硝化反应联用,即短程硝化厌氧氨氧化反应,在亚硝化菌(aob)完成亚硝化反应生成亚硝酸盐氮之后,再由厌氧氨氧化菌(anaob)将亚硝酸盐氮和氨氮转化为氮气,无需占地面积大和碳源消耗量大的反硝化过程。

183.短程硝化厌氧氨氧化反应式为:

184.短程硝化:nh

4+

+1.5o2→

no

2-+2h

+

+1.87h2o

185.厌氧氨氧化:nh

4+

+1.32no

2-+0.066hco

3-+0.13h

+

→

1.02n2↑

+0.26no

3-+2.03h2o+0.066ch2o

0.5n0.15

186.短程硝化加厌氧氨氧化系统生物脱氮工艺每去除1mg氨氨需要消耗1.71mg溶解氧和生成0.11g硝酸盐氮,不消耗codcr,相对于传统硝化反硝化过程可以减少62.5%的溶解氧消耗和100%的codcr消耗,污泥产量可减少约90%,可显著降低废水和污泥处理的能耗和成本,降低生化系统的占地面积和投资成本。

187.在高浓度废水处理系统中,即便进行了短程硝化加厌氧氨氧化反应,仍然会生成一定量的硝酸盐氮,为了更好的控制运行成本,在进行短程硝化加厌氧氨氧化反应后,可使硝酸盐氮发生短程反硝化反应,使之生成亚硝酸盐氮后再与氨氮发生厌氧氨氧化反应,使出水的tn进一步通过厌氧氨氧化降低。

188.短程反硝化厌氧氨氧化反应式为:

189.短程反硝化:1.32no

3-+0.55ch3coo-+0.088nh

4+

→

1.32no

2-+0.088c5h7no2+0.66hco

3-+0.198h

+

+0.264h2o

190.厌氧氨氧化:nh

4+

+1.32no

2-+0.066hco

3-+0.13h

+

→

1.02n2↑

+0.26no

3-+2.03h2o+0.066ch2o

0.5n0.15

191.将短程反硝化和厌氧氨氧化耦合,能够减少该部分硝酸盐氮处理所需的60.1%的外加碳源和44.8%的污泥产量。

192.综上,为了更好地获得低能耗、低药耗、低成本、低污泥产量和小占地面积的高氨氮废水处理,我们必须使处理工艺获得良好的厌氧氨氧化环境使之充分进行厌氧氨氧化反应。

193.bm-aao工艺采用多段工艺组合、精准控制、高固体负荷固液分离浓缩技术、高倍率

气力提升内外回流循环技术使之不但集传统a2/o、sbr、氧化沟和mbr的优势于一体,还具备他们难于实现的同步短程硝化反硝化、厌氧氨氧化功能。

194.本发明中所有的气体控制阀均由精准控制鼓风210进行控制,精准控制鼓风210为现有技术。

195.本发明在实际应用过程中,高浓度氨氮废水进入时与二段沉淀池130中截留浓缩后的优势活性污泥以及一段好氧池b区7末端回流的硝化液充分混合后共同进入一段缺氧池2中进行反硝化和短程反硝化反应;

196.消耗掉废水中携带的相当一部分有机物后进入一段厌氧池3中,一段厌氧池3中聚磷菌在厌氧条件下受到抑制而释放出体内的磷酸盐,产生能量用以吸收和快速降解有机物,使废水中的有机物进一步降低;

197.一段厌氧池3中的废水随后进入到一段好氧池进水气提区4中,利用第一气提装置41将一段好氧池进水气提区4中的废水输送到一段好氧池a区6中进行进一步的有机物降解、好氧吸磷和短程硝化反应;

198.待一段好氧池a区6中废水中的c/n比小于0.7后,再将一段好氧池a区6中的废水输送到一段好氧池b区7中,并控制一段好氧池b区7水中溶解氧为0.6mg/l以及ph为8.0,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区7中几乎只发生亚硝化反应和进一步有机物降解反应,并使亚硝化菌(aob)成为优势菌从而实现亚硝酸盐氮的富集;

199.一段选择池1、一段缺氧池2以及一段厌氧池3各自内部的第一曝气搅拌器11、第二曝气搅拌器21以及第三曝气搅拌器31,利用第一曝气搅拌气体控制阀12、第二曝气搅拌气体控制阀22以及第三曝气搅拌气体控制阀32分别控制第一曝气搅拌器11、第二曝气搅拌器21以及第三曝气搅拌器31的启闭以及曝气量,防止污泥在一段选择池1、一段缺氧池2以及一段厌氧池3内底部沉积;

200.利用第一气提气体控制阀42控制第一气提装置41的排气量,从而控制气提装置41的提升水量以及水中的溶氧量,还间接的控制了一段好氧池b区7末端通过一段硝化液回流渠17分配至一段选择池1的硝化液回流量;

201.一段好氧池回流气提区5中的第二气提装置51,利用第二气提气体控制阀52控制第二气提装置51的排气量,从而控制气提装置51的提升水量以及水中的溶氧量,从而控制一段好氧池b区7末端通过一段硝化液回流渠17回流至一段好氧池a区6的回流量,回流量15-30倍可调,大比例硝化液回流稀释了一段好氧池a区6中污染物浓度,从而降低高浓度污染物对反应的抑制;

202.利用第四回流控制阀63控制好氧菌种回流管20回流到一段好氧池a区6中的高浓度好氧菌菌胶团,提高一段好氧池a区6中有机物降解速率,保障一段好氧池a区6处理后的出水cod浓度处于较低值,为后续各区的短程硝化反应、短程反硝化反应和厌氧氨氧化反应提供保障;

203.利用第一曝气气体控制阀62控制第一曝气装置61的曝气量,从而控制一段好氧池a区6中废水的溶解氧浓度,以利于该区的异养好氧菌充分的进行有机物降解反应;

204.第二回流控制阀73控制二段沉淀池130中的污泥通过优势菌种回流管19回流到一段好氧池b区7的回流量,以维持一段好氧池b区7的高浓度亚硝化菌(aob)、短程反硝化菌、厌氧氨氧化菌的菌胶团浓度,提高一段好氧池b区7对氨氮和总氮的去除速率;

205.说明:本发明处理工艺中预处理阶段使用的预处理机构991采用倒置a2/o分区形式,主要进行的是有机物的降解、厌氧释磷、短程硝化、短程反硝化和反硝化反应,并伴随一定的厌氧氨氧化反应。大多数高氨氮废水的有机物含量也会比较高,有机物是异养菌的电子供体,而异养菌增殖时以有机物作为电子供体的同时以氧气作为电子受体,故有机物会引起异养菌的优势生长,与亚硝化菌(aob)竞争环境中的do,由于异养菌的倍增时间比自养菌要短得多,增殖迅速的异养菌很容易抑制住亚硝化菌(aob)的生长,破坏短程硝化系统而使厌氧氨氧化反应所需的亚硝酸盐氮得不到很好的累积。bm-aao第一段将缺氧池前置在厌氧池前面,有利于优先满足反硝化和厌氧释磷对碳源需求,强化系统的脱氮产碱需求,可使所有的回流污泥全部经过完整的厌氧释磷与好氧吸磷过程,具有“群体效应”,提高处理系统的除磷能力和降低有机物降解的需氧量;

206.当废水中的有机物在bm-aao一段缺氧池2、一段厌氧池3和一段好氧池a区6消耗至水中的c/n比小于0.7时,控制一段好氧池b区7的好氧池的溶解氧浓度在0.5-0.7mg/l和ph在7.5-8.0,抑制亚硝酸盐氧化菌的生长,使水中的氨氮在一段好氧池b区7只发生亚硝化反应和进一步有机物降解反应,使亚硝化菌(aob)成为优势菌从而实现亚硝酸盐氮的富集。

207.一段好氧池b区7富集了大量亚硝酸盐氮的废水进入到二段选择池8中,二段沉淀池130中的污泥通过优势菌种回流管19回流到二段选择池8中并与二段选择池8中的废水混合,混合后的废水通过二段好氧池进水气提区9然后利用第三气提装置91输送到二段好氧池110中;

208.废水在二段好氧池110主要进行短程硝化反应、厌氧氨氧化反应和部分有机物降解,以及在菌胶团内部发生短程反硝化反应;

209.废水经过二段好氧池110厌氧氨氧化反应后,聚集了一定量的硝酸盐氮的废水接着进入二段缺氧池120中;

210.废水在二段缺氧池120中主要进行短程反硝化反应、厌氧氨氧化反应和部分反硝化反应,将废水在二段好氧池110反应生成的硝酸盐氮还原成亚硝酸盐氮,以及消耗掉相当一部分有机物;

211.然后二段缺氧池120中的废水经厌氧氨氧化内回流渠18回流至二段好氧池回流气提区100中,二段好氧池回流气提区100中的废水再利用第四气提装置101输送到二段好氧池110中,一方面回流的废水能够对首次进入二段好氧池11的废水进行稀释,以防止较高浓度有机物、游离氨和游离亚硝酸盐对厌氧氨氧化反应产生抑制,另一方面为厌氧氨氧化反应提供反应基质,充分利用厌氧氨氧化反应去除水中的氮;

212.经二段缺氧池120处理后已经去除氮和大部分有机物的废水进入二段沉淀池130中,利用第一固液分离浓缩装置131将二段沉淀池130内废水中的污泥进行截留,且将二段沉淀池130底部污泥浓缩至含固率20g/l,有效截留泥水混合物中的亚硝化菌(aob)、厌氧氨氧化菌(anaob)、短程反硝化菌,再利用第五气提装置134将截留浓缩的优势菌种活性污泥提升至优势菌种回流管19后分配至一段选择池1、一段好氧池b区7以及二段选择池8,以保持预处理阶段和主反应阶段中具有较高的优势菌种活性污泥菌群浓度,从而保障氨氮和tn的去除效果和脱氮速率;

213.利用第一曝气吹扫装置132定期对第一固液分离浓缩装置131进行空气吹扫,使气泡进入第一固液分离浓缩装置131剧烈扰动而使污泥从装置内剥落至二段沉淀池130底部

以防止第一固液分离浓缩装置131堵塞;

214.利用第三回流控制阀83控制通过优势菌种回流管19回流至二段选择池8中含有优势菌种的污泥量,

215.利用第四曝气搅拌气体控制阀82控制第四曝气搅拌器81的曝气量,对二段选择池8内底部进行曝气,以防止二段选择池8内底部污泥沉积;

216.利用第三气提气体控制阀92控制第三气提装置91的排气量,进而控制第三气提装置91的提升水量以及水中的溶氧量;

217.利用第四气提气体控制阀102控制第四气提装置101的排气量,进而控制第四气提装置101的提升水量以及水中的溶氧量;

218.利用第五曝气搅拌气体控制阀112控制第五曝气搅拌器111的曝气量,以防止二段好氧池110底部污泥沉积,以及控制二段好氧池110中溶解氧浓度为0.5mg/l;

219.由于二段沉淀池130中的污泥粘度较大,第一固液分离浓缩装置131在运行前期起强化沉淀效果的作用,被截留的污泥一部分沿着第一固液分离浓缩装置131滑落到二段沉淀池130的池底继续浓缩,另一部分活性污泥附着在第一固液分离浓缩装置131上形成生物膜,随着运行时间的推移,第一固液分离浓缩装置131逐渐向升流式生物滤池转变,在这过程中第一固液分离浓缩装置131靠吸附和沉淀对上升废水中的ss有着很好的截留去除,同时还进行着厌氧氨氧化和短程反硝化等生化反应而对水质进行进一步的净化;

220.说明:本发明处理工艺中主反应阶段使用的主反应机构992采用ao的运行模式,,二段好氧池110控制溶解氧浓度在0.5mg/l左右和ph在7.5-8.0,主要发生短程硝化和厌氧氨氧化反应,二段缺氧池120控制溶解氧浓度在0.3-0.5mg/l左右和ph在7.5-8.0,主要发生短程反硝化和厌氧氨氧化反应。

221.主反应机构992末端设置具有高固体负荷的固液分离浓缩装置,使得bm-aao主反应阶段末端二段沉淀池130的进水即便活性污泥浓度在高达10000mg/l,仍能获得较好的污泥截留效果且将底部污泥浓缩至含固率12-20g/l,有效截留泥水混合物中的亚硝化菌(aob)、厌氧氨氧化菌(anaob)、短程反硝化菌,利用气提装置将截留的优势菌提升回流至一段选择池1、一段好氧池b区7和二段选择池8,以保持bm-aao预处理阶段和主反应阶段较高的优势菌群浓度,从而保障氨氮和tn的去除效果。二段沉淀池130中处理后的废水先进入到三段好氧池进水气提区140中,利用第六气提装置141将三段好氧池进水气提区140中的废水输送到三段好氧池150中,废水在输送到三段好氧池150前与三段沉淀池160截留的好氧菌活性污泥混合后共同进入三段好氧池150中;

222.控制三段好氧池150中废水的溶解氧浓度为3mg/l,废水中剩余的有机物在三段好氧池150中进一步被充分的降解,剩余的少量氨氮的亚硝态氮被氧化成硝态氮,同时聚磷菌在这里进行着较为充分的好氧吸磷反应,将废水中生物繁殖生长利用剩下的tp进行有效吸收,为最终出水中有机物、氨氮、和tp的控制提供了有力保障;

223.经三段好氧池150处理后的废水进入到三段沉淀池160中,利用第二固液分离浓缩装置161将三段沉淀池160废水中的污泥进行截留浓缩,将三段沉淀池160底部污泥浓缩至含固率12-20g/l;

224.有效截留的污泥中含有亚硝化菌(aob)、厌氧氨氧化菌(anaob)、短程反硝化菌和好氧菌,再利用第七气提装置164将截留浓缩的活性污泥提升至好氧菌种回流管20后分配

至一段好氧池a区6以及三段好氧池150,以保持一段好氧池a区6以及三段好氧池150中具有较高的好氧菌菌群浓度,从而保障有机物的去除效果和短程反硝化速率;

225.二段沉淀池130带出的小部分部分厌氧氨氧化菌和短程反硝化菌在三段好氧池150中受到抑制,但是当废水由三段好氧池150进入三段沉淀池160后,这些菌种的活性会逐渐恢复;

226.利用第二吹扫气体控制阀163控制第二曝气吹扫装置162的排气量,利用第二曝气吹扫装置162对第二固液分离浓缩装置161进行空气吹扫,使气泡进入第二固液分离浓缩装置161剧烈扰动而使污泥从装置内剥落至三段沉淀池160底部,以防止第二固液分离浓缩装置161堵塞;

227.利用第六气提气体控制阀142控制第六气提装置141的排气量,从而控制第六气提装置141的提升水量以及水中的溶氧量;

228.利用第三曝气气体控制阀152控制第三曝气装置151的曝气量,控制三段好氧池150中废水的溶解氧为3mg/l;

229.利用第五回流控制阀153控制由好氧菌种回流管20回流至三段好氧池150的活性污泥量,以维持三段好氧池150中的废水具有高浓度好氧菌菌胶团,提高三段好氧池150中有机物降解速率和硝化速率,保障最终出水中有机物、氨氮、和tp达标;

230.由于三段沉淀池160中的污泥粘度较大,第二固液分离浓缩装置161运行前期起强化沉淀效果的作用,被截留的污泥一部分沿着第二固液分离浓缩装置161滑落到三段沉淀池160的池底继续浓缩,另一部分活性污泥附着在第二固液分离浓缩装置161上形成生物膜,随着运行时间的推移,第二固液分离浓缩装置161逐渐向升流式生物滤池转变,在这过程中第二固液分离浓缩装置161靠吸附和沉淀对上升废水中的ss有着很好的截留去除,同时还进行着厌氧氨氧化和短程反硝化等生化反应而对水质进行进一步的净化。

231.说明:本发明处理工艺中稳定出水阶段使用的末段稳定处理机构993采用加强曝气好氧池的运行模式,控制溶解氧浓度在2-3mg/l,使污水中剩余的有机物和有机氮充分降解和氧化,保障出水有机物和氨氮达标。

232.在稳定出水阶段末端设置具有高固体负荷的固液分离浓缩装置,使得稳定出水阶段末端三段沉淀池160的进水即便活性污泥浓度在高达10000mg/l,仍能获得很好的污泥截留效果和较低的出水ss,利用气提装置提升被截留的污泥,一小部分作为剩余污泥排出体外,大部分含有好氧菌的活性污泥被回流至一段好氧池a区6和三段好氧池150,以维持这两个好氧区有机物降解的好氧菌菌群浓度,从而以提高其好氧池反应速率。

233.在每段的好氧池前均设有大流量循环回流的气提装置,实现好氧池10-25倍的回流和稀释。一方面使得整个生化系统像氧化沟一样处于完全混合状态;另一方面,大流量循环回流的气提装置使该段好氧池的水头得到大幅度提升,以利于保障后段运行所需的水头和使硝化液能够自流回流至各段缺氧池;同时,每个气提装置相当于一个大型的射流曝气器,在完成水量提升获得大流量污水循环和水头提升的同时,给提升的污水进行有效充氧以减少好氧池的曝气充氧量。

234.由于各段的沉淀区底部均有浓缩功能,能将截留后落到池底的污泥浓缩到含固率12-20g/l,仅需1-3倍的污泥回流即可使各生化反应池污泥浓度维持在6-10g/l,形成了类似mbr工艺的高菌群浓度运行工况,增加了生化池中活性污泥的浓度、提高了生物降解的速

率,减少了剩余污泥的产生量。

235.精准控制技术的使用,使得bm-aao工艺具备耦合传统a2/o工艺空间脱氮和sbr工艺时空脱氮两种脱氮工艺技术优势于一身的同时,还能够在同一池体实现多种工艺并存(实现硝化、反硝化、短程硝化、短程反硝化和厌氧氨氧化的优势组合),有利于实现根据生化系统进水数据精准控制生化系统的厌氧区、缺氧区、好氧区、厌氧氨氧化区等功能区池容分配、曝气时间和充氧量和搅拌时间等参数,从而达到厌氧区、缺氧区、厌氧氨氧化区的池容极大化,曝气池容及曝气时间极小化,外加碳源和碱度极小化,碳源利用率实现极大化,脱氮除磷、有机物去除效率极大化,出水水质稳定达标的保障性极大化,有助于污水处理厂实现能源、药剂消耗极小化的同时,增强其稳定达标的保障性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1