一种铬鞣废液中铬的分离回收方法

1.本发明涉及轻工环保技术领域,特别涉及一种铬鞣废液中铬的分离回收方法。

背景技术:

2.皮革铬鞣过程中会产生大量铬鞣废液,目前,针对铬鞣废液的处理已有大量的研究,主要的处理办法有直接循环利用法和碱沉淀回收法,此外,还有膜分离法、吸附法、电解法、生物吸收处理法等方法。比如,中国专利cn200810122128.x公开了一种基于片碱沉淀法的铬鞣废液快速沉淀回收铬的方法,该方法在处理过程中需要加入聚丙烯酰胺等絮凝剂;中国专利cn201110321853.1公开了一种基于碱沉淀法的铬鞣废液的循环利用方法。中国专利cn202010953082.7公开了一种基于二价金属离子共沉淀的铬鞣废液制备含铬鞣剂的方法;中国专利cn201610933780.4公开了一种胶状液体泡沫三价铬离子萃取剂;中国专利cn201610780331.0公开了一种利用层状硅酸钠沉淀铬鞣废液并回收铬资源的方法。

3.在实现本发明的过程中,发明人发现相关技术至少存在以下问题:现有铬的碱沉淀回收方法通过加碱使铬鞣废液中三价铬离子转化为氢氧化铬沉淀,然后固液分离处理得到三价铬离子,在实际应用过程中,三价铬离子加入碱后转化为氢氧化铬胶体,由于胶体间同种电荷的相互排斥作用,氢氧化铬胶体难以团聚成较大沉淀,因而沉降速率慢,不容易通过沉降的方法除去;此外,在过滤时,由于同种电荷的相互排斥作用以及胶体颗粒细小的问题,导致过滤阻力大,过滤速率慢,如图1所示。基于上述因素,现有铬的碱沉淀回收方法需要采用大量阴离子型聚丙烯酰胺、石灰、聚合氯化铝、聚合氯化铁等辅助混凝剂来促使氢氧化铬胶体团聚,辅助混凝剂溶解于水或酸溶液中,在后续的氢氧化铬资源化过程中,加入硫酸后会重新回到三价铬化合物溶液而无法重复利用,影响三价铬化合物应用效率的同时,消耗大量辅助混凝剂资源。

技术实现要素:

4.本发明的主要目的在于提供一种铬鞣废液中铬的分离回收方法,用于解决现有铬的碱沉淀回收方法回收所得三价铬纯度较低,且辅助混凝剂资源消耗过多的技术问题,达到提高铬鞣废液中三价铬的分离纯度,降低辅助混凝剂资源消耗的技术效果。本发明的技术方案如下:根据本发明实施例的一个方面,提供一种铬鞣废液中铬的分离回收方法,其特征在于,所述方法包括:将铬鞣废液滤除固体杂质后,加入木粉并搅拌10~20min;将所述铬鞣废液升温至40~65 o

c,搅拌条件下,加入氢氧化钠调节所述铬鞣废液的ph至7.5~9,搅拌反应2~3h后经板框过滤,得到含木粉氢氧化铬泥;向所述含木粉氢氧化铬泥加入去离子水并搅拌混匀,得到含木粉氢氧化铬泥浆,搅拌条件下,继续加入质量分数为30%的硫酸溶液调节所述含木粉氢氧化铬泥浆的ph至1~1.5,然后静置反应8~12h;

将静置反应后所述含木粉氢氧化铬泥浆经板框过滤后,得到硫酸铬溶液和木粉,所述硫酸铬溶液经组分调整后用于皮革鞣制,所述木粉用于下一次铬鞣废液中铬的分离回收。

5.在一个优选的实施例中,所述木粉在所述铬鞣废液的加入浓度为2~20g/l。

6.在一个优选的实施例中,所述木粉的粒径为150~500目。

7.在一个优选的实施例中,所述将铬鞣废液滤除固体杂质的步骤,包括:将铬鞣废液依次经粗格栅和细格栅过滤后,再经板框过滤。

8.在一个优选的实施例中,所述铬鞣废液的升温方式采用高温蒸汽通入方式。

9.与现有技术相比,本发明提供的一种铬鞣废液中铬的分离回收方法具有以下优点:本发明提供的一种铬鞣废液中铬的分离回收方法,通过向铬鞣废液加碱使三价铬离子转化为氢氧化铬沉淀之前加入木粉,使得三价铬离子在木粉表面原位转化为氢氧化铬并吸附于木粉表面,各个木粉在分子间作用力以及遇水后微粒间液桥粘结力的共同作用下得到团聚性能较强的含木粉氢氧化铬泥,使得含木粉氢氧化铬泥更容易与滤液分离,经后续酸性溶液溶解后,木粉不溶于三价铬离子化合物溶液,且经过滤后可重复用于铬的沉降分离,从而解决现有铬的碱沉淀回收方法回收所得三价铬纯度较低,且辅助混凝剂资源消耗过多的技术问题,达到提高铬鞣废液中三价铬的分离纯度,降低辅助混凝剂资源消耗的技术效果。

附图说明

10.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并于说明书一起用于解释本发明的原理。

11.图1是氢氧化铬胶体间电荷排斥的示意图。

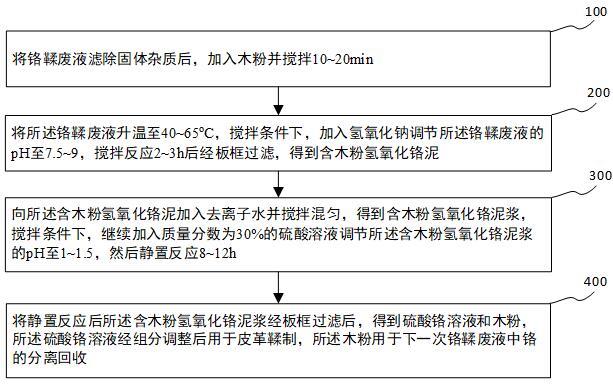

12.图2是本发明实施例提供的一种铬鞣废液中铬的分离回收方法的方法流程图。

13.图3是三价铬离子在木粉表面原位转化为氢氧化铬的原理示意图。

14.图4是本发明实施例提供的一种铬鞣废液中铬的分离回收方法的处理工艺示意图。

具体实施方式

15.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图2是本发明实施例提供的一种铬鞣废液中铬的分离回收方法的方法流程图,如图2所示,所述方法包括:步骤100:将铬鞣废液滤除固体杂质后,加入木粉并搅拌10~20min。

17.步骤200:将所述铬鞣废液升温至40~65 o

c,搅拌条件下,加入氢氧化钠调节所述铬鞣废液的ph至7.5~9,搅拌反应2~3h后经板框过滤,得到含木粉氢氧化铬泥。

18.需要说明的是,木粉微粒加入铬鞣废液后,三价铬离子分散于木粉周围,加入氢氧

化钠并搅拌反应后,三价铬离子在木粉表面原位转化为氢氧化铬,使得氢氧化铬与木粉微粒共同形成粒径较大的木粉-氢氧化铬颗粒,三价铬离子在木粉表面原位转化为氢氧化铬的原理示意图如图3所示,在图3中,a为木粉,b为cr(oh)3。各个木粉-氢氧化铬颗粒在反应液中经分子间作用力以及遇水后微粒间液桥粘结力的共同作用,得到团聚性能较强的含木粉氢氧化铬泥,该含木粉氢氧化铬泥极易与溶液组分过滤分离。

19.步骤300:向所述含木粉氢氧化铬泥加入去离子水并搅拌混匀,得到含木粉氢氧化铬泥浆,搅拌条件下,继续加入质量分数为30%的硫酸溶液调节所述含木粉氢氧化铬泥浆的ph至1~1.5,然后静置反应8~12h。

20.加入硫酸溶液后,含木粉氢氧化铬泥中的氢氧化铬组分转化为溶于水的三价铬离子化合物,而木粉则不发生反应,从而使得作为辅助混凝剂的木粉不参与三价铬离子化合物组分,提高三价铬离子的分离纯度。

21.步骤400:将静置反应后所述含木粉氢氧化铬泥浆经板框过滤后,得到硫酸铬溶液和木粉,所述硫酸铬溶液经组分调整后用于皮革鞣制,所述木粉用于下一次铬鞣废液中铬的分离回收。

22.可见,本发明提供的一种铬鞣废液中铬的分离回收方法不向铬鞣废液中添加溶解性或反应性辅助混凝剂,使得提取所得铬化合物杂质较少,经少量处理工序即可用于铬鞣工序,从而实现铬的循环利用,大幅减少铬鞣废液的铬排放。此外,所用木粉来源广泛,简单易得,且可重复用于铬鞣废中铬的提取,辅助混凝剂的消耗较少。

23.在一个优选的实施例中,所述木粉在所述铬鞣废液的加入浓度为2~20g/l。

24.在一个优选的实施例中,所述木粉的粒径为150~500目。

25.在一个优选的实施例中,所述将铬鞣废液滤除固体杂质的步骤,包括:将铬鞣废液依次经粗格栅和细格栅过滤后,再经板框过滤。

26.在一个优选的实施例中,所述铬鞣废液的升温方式采用高温蒸汽通入方式。

27.在一种可能的实施方式中,本发明提供的一种铬鞣废液中铬的分离回收方法的处理工艺示意图如图4所示。

28.进一步的,提供下述实施例1-4进行进一步的展示说明。

29.实施例1:步骤100:取500l铬鞣废液,将铬鞣废液依次经粗格栅和细格栅过滤后,再经板框过滤,加入木粉并搅拌10min,所述木粉在所述铬鞣废液的加入浓度为10g/l,所述木粉的粒径为500目。

30.步骤200:向所述铬鞣废液中通入高温蒸汽,将所述铬鞣废液升温至40oc,搅拌条件下,加入氢氧化钠调节所述铬鞣废液的ph至8.8,搅拌反应2h后经板框过滤,得到含木粉氢氧化铬泥。

31.板框过滤后滤液送入企业废水处理厂进一步深度处理。

32.步骤300:向所述含木粉氢氧化铬泥加入去离子水并搅拌混匀,得到含木粉氢氧化铬泥浆,搅拌条件下,继续加入质量分数为30%的硫酸溶液调节所述含木粉氢氧化铬泥浆的ph至1.3,然后静置反应8h。

33.步骤400:将静置反应后所述含木粉氢氧化铬泥浆经板框过滤后,得到硫酸铬溶液和木粉,所述硫酸铬溶液经组分调整后用于皮革鞣制,所述木粉用于下一次铬鞣废液中铬

的分离回收。

34.实施例2:步骤100:取500l铬鞣废液,将铬鞣废液依次经粗格栅和细格栅过滤后,再经板框过滤,加入木粉并搅拌15min,所述木粉在所述铬鞣废液的加入浓度为3g/l,所述木粉的粒径为500目。

35.步骤200:向所述铬鞣废液中通入高温蒸汽,将所述铬鞣废液升温至50oc,搅拌条件下,加入氢氧化钠调节所述铬鞣废液的ph至7.5,搅拌反应2h后经板框过滤,得到含木粉氢氧化铬泥。

36.板框过滤后滤液送入企业废水处理厂进一步深度处理。

37.步骤300:向所述含木粉氢氧化铬泥加入去离子水并搅拌混匀,得到含木粉氢氧化铬泥浆,搅拌条件下,继续加入质量分数为30%的硫酸溶液调节所述含木粉氢氧化铬泥浆的ph至1.5,然后静置反应10h。

38.步骤400:将静置反应后所述含木粉氢氧化铬泥浆经板框过滤后,得到硫酸铬溶液和木粉,所述硫酸铬溶液经组分调整后用于皮革鞣制,所述木粉用于下一次铬鞣废液中铬的分离回收。

39.实施例3:步骤100:取500l铬鞣废液,将铬鞣废液依次经粗格栅和细格栅过滤后,再经板框过滤,加入木粉并搅拌20min,所述木粉在所述铬鞣废液的加入浓度为20g/l,所述木粉的粒径为150目。

40.步骤200:向所述铬鞣废液中通入高温蒸汽,将所述铬鞣废液升温至65oc,搅拌条件下,加入氢氧化钠调节所述铬鞣废液的ph至9,搅拌反应2h后经板框过滤,得到含木粉氢氧化铬泥。

41.板框过滤后滤液送入企业废水处理厂进一步深度处理。

42.步骤300:向所述含木粉氢氧化铬泥加入去离子水并搅拌混匀,得到含木粉氢氧化铬泥浆,搅拌条件下,继续加入质量分数为30%的硫酸溶液调节所述含木粉氢氧化铬泥浆的ph至1,然后静置反应12h。

43.步骤400:将静置反应后所述含木粉氢氧化铬泥浆经板框过滤后,得到硫酸铬溶液和木粉,所述硫酸铬溶液经组分调整后用于皮革鞣制,所述木粉用于下一次铬鞣废液中铬的分离回收。

44.进一步的,对本发明提供的铬鞣废液中铬的分离回收方法各实施例进行试验测试:利用木粉辅助氢氧化钠对铬鞣废液进行处理,处理前后铬鞣废液中铬含量,以及处理前后所得硫酸铬溶液总有机碳含量鉴定结果见表1。

45.表1 沉淀前后铬鞣废液铬含量 实施例一实施例二实施例三处理前铬含量(mg/l)28008005600处理后铬含量(mg/l)3.21.38.9铬分离效率99.88%99.84%99.84%处理前铬鞣废液总有机碳量(mg)230016005900处理后硫酸溶液总有机碳量(mg)209153356

有机物残留率9.1%9.56%6.03%通过表一示出的数据可知,经木粉辅助氢氧化钠沉淀分离铬鞣废液中三价铬,可实现99.8%以上的铬分离,且所得硫酸铬液中的有机物总量仅为原废液中有机物总量的10%以下,表明木粉辅助氢氧化钠沉淀分离铬鞣废液中的铬具有良好的铬分离和排除杂质的效果。

46.本发明提供的一种铬鞣废液中铬的分离回收方法,通过向铬鞣废液加碱使三价铬离子转化为氢氧化铬沉淀之前加入木粉,使得三价铬离子在木粉表面原位转化为氢氧化铬并吸附于木粉表面,各个木粉在分子间作用力以及遇水后微粒间液桥粘结力的共同作用下得到团聚性能较强的含木粉氢氧化铬泥,使得含木粉氢氧化铬泥更容易与滤液分离,经后续酸性溶液溶解后,木粉不溶于三价铬离子化合物溶液,且经过滤后可重复用于铬的沉降分离,从而解决现有铬的碱沉淀回收方法回收所得三价铬纯度较低,且辅助混凝剂资源消耗过多的技术问题,达到提高铬鞣废液中三价铬的分离纯度,降低辅助混凝剂资源消耗的技术效果。

47.虽然,前文已经用一般性说明、具体实施方式及试验,对本发明做了详尽的描述,但在本发明基础上,可以对之进行修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

48.本领域技术人员在考虑说明书及实践这里的发明的后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1